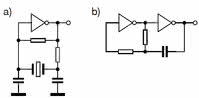

Źródła częstotliwości taktowania dzieli się zasadniczo na dwie grupy: z rezonansem mechanicznym - tzn. rezonatory ceramiczne i kwarcowe oraz z rezonansem elektrycznym, do której zaliczane są rezonatory LRC (rys. 1). Wady i zalety komponentów obu rodzajów stanowią wstępne kryterium wyboru generatora częstotliwości dla danej aplikacji (tabela 1). Będące głównym tematem tego artykułu rezonatory mechaniczne, a zwłaszcza kwarcowe, charakteryzuje np. duża początkowa dokładność. Rezonatory te między sobą mogą się natomiast różnić pod względem poboru mocy.

Rezonatory ceramiczne pobierają zwykle większy prąd niż kwarcowe oraz ceny i miejsca zajmowanego na płytce - pod tymi względami atrakcyjniejszym rozwiązaniem są rezonatory ceramiczne. Oscylatory z rezonansem elektrycznym z kolei są znacznie tańsze, ale jednocześnie nie gwarantują dużej dokładności, która na dodatek w większym stopniu niż u konkurencyjnych komponentów z rezonansem mechanicznym zależy od wahań temperatury oraz napięcia zasilania. Błąd częstotliwości może tu sięgać 5-50% nominalnej częstotliwości rezonansowej.

Rezonatory kwarcowe

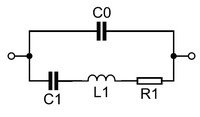

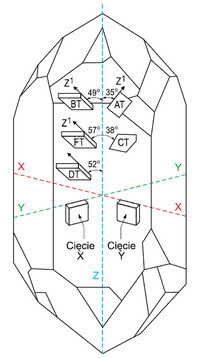

Komponenty kwarcowe, które włączone w pętlę sprzężenia zwrotnego wzmacniacza operacyjnego (rys. 1) pełnią rolę obwodu rezonansowego (rys. 2) i ciągle są jednym z najpopularniejszych źródeł częstotliwości wzorcowej. Ich głównym elementem jest płytka wycięta z kryształu SiO2 (rys. 3). Na skutek wibracji kryształu generowany jest sygnał o określonej częstotliwości podstawowej lub jej harmonicznych.

Szereg czynników wpływa na stabilność częstotliwości tego przebiegu, jak i na możliwość generacji sygnałów o częstotliwościach nieharmonicznych. Oprócz tego, że zakłócają one właściwy sygnał w momencie, gdy kryształ zaczyna drgać w niepożądany sposób wibracje te mogą się nawzajem znosić. W określonych warunkach otoczenia, które np. wzmocnią niepożądane wibracje rezonator może wtedy nawet nagle przestać działać.

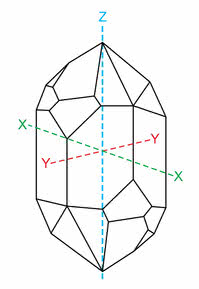

Wymaganą częstotliwość drgań rezonatora uzyskuje się przycinając krawędzie kryształu pod odpowiednim kątem do jego poszczególnych osi. Wybór osi oraz kąta determinuje fizyczne oraz elektryczne właściwości rezonatora - na przykład płytka wycięta z kryształu w płaszczyźnie osi Y charakteryzować się będzie dodatnim współczynnikiem temperaturowym. Płytki wycina się też wykonując kombinację cięć pod różnymi kątami względem osi X, Y i Z kryształu. Ich poszczególne typy rozróżnia się wprowadzając odpowiednie nazewnictwo, w tym np. cięcia BT, CT, DT lub FT (rys. 4).

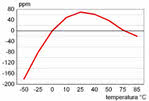

Jednym z częściej wykonywanych jest cięcie AT, tzn. pod kątem 35º do osi Y. Wadą płytek produkowanych w ten sposób jest duża wrażliwość na zmiany temperatury. Innym, równie popularnym cięciem jest SC. Płytki kwarcowe wytwarzane w ten sposób są wprawdzie nieco droższe niż te z cięcia AT, ale jednocześnie charakteryzuje je duża stabilność temperaturowa. Dzięki temu są one chętniej wykorzystywane do budowy oscylatorów o większej dokładności.

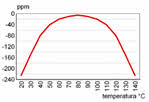

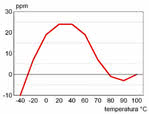

Mimo możliwości wpływania ma elektryczno-mechaniczne właściwości płytek kwarcowych przez odpowiednie kształtowanie struktury kwarcu niektórych problemów nie da się w ten sposób całkowicie rozwiązać. Rezonatory kwarcowe wykazują bowiem tendencję do zmiany częstotliwości rezonansowej m.in. na skutek starzenia się, jak i w wyniku zmiany warunków otoczenia takich jak np. temperatura, wilgotność, wibracje i wstrząsy.