Dostępne są komponenty tego typu o różnej funkcjonalności. Ich częścią są przykładowo obwody do pomiaru napięcia, prądu oraz temperatury ogniw i ich otoczenia w czasie ładowania oraz rozładowywania akumulatora. W razie przekroczenia dopuszczalnych wartości tych wielkości BMS może wysłać ostrzeżenie do urządzenia zasilanego z danej baterii lub od razu odłączyć ogniwa od obciążenia albo od ładowarki.

W ten sposób zapobiega się uszkodzeniu akumulatora na przykład w wyniku jego przeładowania, niedoładowania albo przegrzania. Oprócz tego BMS może też pełnić funkcję miernika poziomu naładowania baterii, sprawdzać zgodność jej charakterystyki z wymaganiami odbiornika, optymalizować przebieg procesu ładowania ogniw oraz balansować je w celu zwiększenia ich wydajności.

Klasyfikacja układów BMS

Oprócz podziału ze względu na pełnioną funkcję układy diagnostyki baterii klasyfikuje się również na podstawie miejsce ich montażu na BMS instalowane w urządzeniu, które będzie zasilane z baterii (system side) oraz BMS montowane w module akumulatora (battery side).

Te pierwsze powinny mieć możliwość adaptacji do każdej baterii, jaka zostanie zamontowana w danym odbiorniku. Z kolei BMS instalowane w pakiecie są automatycznie dopasowane do danego typu baterii, wraz z którą mogą być przenoszone między różnymi urządzeniami.

BMS typu system side są bardziej użyteczne w aplikacjach, w których bateria jest na stałe zamontowana w urządzeniu, jak na przykład w laptopach, palmtopach oraz telefonach komórkowych. BMS typu battery side z kolei lepiej sprawdzają się w przypadku, gdy bateria jest wyjmowana z urządzenia w celu jej naładowania lub jest przenoszona między różnymi odbiornikami.

Dostępne są BMS dla baterii jednoogniwowych oraz wieloogniwowych w różnych konfiguracjach. Duży wybór istnieje zwłaszcza w zakresie rozwiązań dla akumulatorów wieloogniwowych typu od 2S (two serial) do 4S (four serial). Te ostatnie są często używane w przenośnych urządzeniach elektroniki użytkowej, ponieważ w połączeniu z przetwornicą pozwalają uzyskać napięcia wymagane do zasilenia nawet złożonych obwodów w tych urządzeniach.

Mniejszy wybór jest natomiast w zakresie BMS dla pakietów składających się z większej liczby ogniw. Baterie tego typu są używane w samochodach elektrycznych i hybrydowych oraz w innych urządzeniach wyposażonych w silniki dużej mocy wymagające zasilania napięciem rzędu setek woltów.

W ich przypadku najczęściej zamiast powszechnie dostępnych układów używa się specjalistycznych, mikrokomputerowych systemów zarządzania bateriami. Są one projektowane i konstruowane pod kątem konkretnych wymagań, w tym realizacji zaawansowanych funkcji ochronnych i kontrolnych.

Różnorodność konstrukcji BMS

Układy BMS można znaleźć w ofercie większości czołowych producentów elektroniki, m.in. firm Atmel, Intersil, Maxim, Linear Technology, Microchip oraz Texas Instruments. W zakresie realizacji poszczególnych funkcji tych komponentów wdrażają oni rozmaite rozwiązania konstrukcyjne.

Przykładem jest sposób komunikacji między BMS a kontrolerem w zasilanym urządzeniu lub w ładowarce. W większości przypadków wykorzystywana jest albo dwuprzewodowa magistrala SMBus, taka jak I²C, albo jednoprzewodowy interfejs HDQ (high-speed DQ).

Niektórzy producenci implementują też opatentowane przez siebie interfejsy - przykładem jest Maxim korzystający w swoich produktach z interfejsu 1-Wire. Innym przykładem jest balansowanie ogniw w bateriach wieloogniwowych, którego celem jest poprawa wydajności baterii, zwiększenie całkowitej pojemności pakietu oraz jego żywotności.

Jest to działanie konieczne, ponieważ poszczególne ogniwa, nawet dostarczane przez tego samego producenta, mogą różnić się między sobą pod względem poziomu maksymalnego rozładowania, pojemności, impedancji oraz charakterystyki temperaturowej.

Skutkuje to różnym poziomem ich naładowania, co z kolei wpływa na całkowitą pojemność baterii - na przykład część ogniw w niezbalansowanej baterii może się rozładowywać lub ładować szybciej niż pozostałe. Dlatego balansowanie ogniw jest zwykle zalecane już w przypadku baterii z co najmniej trzema ogniwami, a w przypadku większej ich liczby staje się koniecznością.

Pasywne balansowanie ogniw

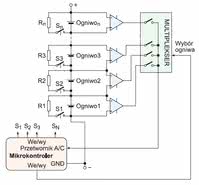

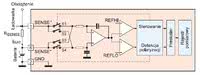

Balansowanie ogniw polega na zrównaniu poziomu naładowania ogniw w pakiecie, co realizuje się za pośrednictwem specjalnie w tym celu zaprojektowanego obwodu. W zakresie jego konstrukcji wyróżnia się dwa podejścia: konfigurację z balansowaniem pasywnym oraz aktywnym. Ideę pierwszego rozwiązania przedstawia rysunek 1.

Napięcia poszczególnych ogniw są monitorowane w kontrolerze za pośrednictwem przetwornika A/C, na którego wejście kolejno przez multiplekser załączane są poszczególne ogniwa. Jeżeli napięcie któregoś z nich znacząco przekroczy napięcie pozostałych, odpowiedni klucz S zostaje zamknięty.

Skutkuje to rozładowaniem ogniwa przez najważniejszy element obwodu balansowania pasywnego - rezystor połączony równolegle z każdym ogniwem. Trwa to do momentu, gdy napięcie ogniwa przeładowanego zrówna się z napięciem pozostałych. Wówczas ładowanie pakietu jest kontynuowane. Równocześnie stale skanowane są napięcia wszystkich ogniw.

Pasywne balansowanie ogniw ma kilka wad. Jedną z nich jest mała sprawność wynikająca stąd, że w metodzie tej nadwyżka energii zgromadzona w niezbalansowanych ogniwach tracona jest w rezystorze na ciepło. Oprócz tego w efekcie działania tego obwodu całkowita pojemność pakietu jest ograniczona przez konieczność dostosowania poziomu naładowania pozostałych ogniw do pojemności "najsłabszego" z nich.

Dodatkowo, ponieważ balansowanie pasywne zwykle można przeprowadzać wyłącznie w czasie trwania procesu ładowania ogniw, nie można w ten sposób zapobiec ich niezbalansowaniu, które pojawia się z czasem w trakcie użytkowania baterii. Jest ono zwykle następstwem przede wszystkim zjawiska samorozładowywania się ogniw.

Aktywne balansowanie ogniw

Rys. 4. Dokładność miernika naładowania baterii zależy od precyzji pomiaru parametrów analogowych 1) oraz wyznaczenia charakterystyki baterii 2)

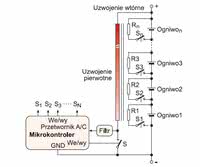

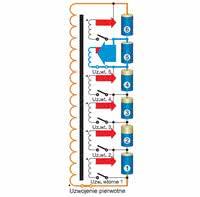

Alternatywą dla metody pasywnej jest aktywne balansowanie ogniw. Polega ono na przeniesieniu nadmiarowego ładunku z przeładowanego ogniwa do ogniwa lub kilku, które są niedoładowane. Zwykle w obwodach tego typu są wykorzystywane klucze tranzystorowe podobnie jak w metodzie pasywnej, z tym że zamiast rezystorów równolegle z każdym ogniwem włączona jest cewka indukcyjna stanowiąca wtórną stronę transformatora jak na rysunku 2.

Obniżanie napięcia nadmiernie naładowanego ogniwa polega w tym przypadku na jego chwilowym połączeniu z odpowiadającym mu uzwojeniem wtórnym układu balansowania, co skutkuje indukowaniem się napięcia w uzwojeniu pierwotnym. Wówczas klucz tego ogniwa jest otwierany, natomiast klucz innego, niedoładowanego ogniwa (lub kilku) jest zamykany.

Dzięki temu energia ze strony pierwotnej transformatora jest przekazywana do uzwojenia wtórnego i w efekcie do ogniwa. Metoda ta pozwala na przekazywanie energii między ogniwami w czasie ich ładowania, rozładowywania lub gdy nie są wykorzystywane, z dużą sprawnością, w przybliżeniu 85% (rys. 3).

Wskaźniki naładowania baterii

Do grupy układów BMS zaliczane są też komponenty do śledzenia poziomu naładowania baterii oraz przewidywania czasu ich pełnego rozładowania (fuel gauge). Zwykle są one, w połączeniu z układem zabezpieczającym ogniwa przed uszkodzeniem, częścią pakietu baterii.

W takim wypadku przesyłają dane pomiarowe do głównego kontrolera urządzenia, który na tej podstawie zarządza wykorzystaniem zasobów systemowych oraz pracą urządzeń peryferyjnych tak, aby maksymalnie wydłużyć czas pracy na zasilaniu bateryjnym.

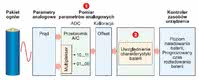

Efektywność wskaźnika naładowania baterii zależy od jego dokładności, na którą wpływają dwa główne czynniki: precyzja pomiarów niezbędnych parametrów analogowych oraz dokładność modelu charakterystyki baterii (rys. 4). Do tych pierwszych zalicza się pomiar przebiegu prądu ładowania i rozładowywania pakietu, jego napięcia oraz temperatury.

W przypadku prostych wskaźników wykorzystujących licznik ładunku, czyli takich, które w wyznaczaniu poziomu naładowania bazują przede wszystkim na całkowaniu prądu, rozdzielczość i dokładność przetwornika analogowo- cyfrowego ma kluczowe znaczenie. W układach tego typu parametry te powinny być jak najlepsze w jak najszerszym zakresie, ponieważ wskaźnik powinien dostarczać pełnej informacji w różnych trybach pracy systemu.

Na przykład w czasie normalnej pracy pobór prądu podczas rozładowywania baterii może mieć natężenie od ułamka A do 1 A, podczas gdy prąd rozładowania w czasie wyłączenia urządzenia może mieć natężenie rzędu kilku mA. Jeżeli w tym drugim przypadku zakres pomiarowy przetwornika analogowego uniemożliwi dokładne śledzenie tak małych zmian poziomu naładowania i z czasem spowoduje to znaczący błąd pomiaru.

Charakterystyka baterii

Na dokładność pomiaru poziomu naładowania wpływa też model charakterystyki baterii. Istotnym parametrem jest zwłaszcza impedancja ogniw. Rośnie ona z czasem w wyniku starzenia się ogniw, co jest zjawiskiem często ignorowanym. Tymczasem na przykład w przypadku baterii litowo-jonowych po około 100 cyklach rozładowania impedancja może się nawet podwoić.

Co więcej, impedancja również może się znacząco różnić między poszczególnymi ogniwami oraz zmieniać w zależności od warunków użytkowania, głównie temperatury. W związku z tym, aby zapewnić odpowiednią dokładność przy wyznaczaniu czasu pozostałego do rozładowania się baterii, należałoby korzystać z tablicy wartości impedancji w funkcji różnych parametrów.

Niestety jest to w praktyce trudne do realizacji. Problem ten inaczej rozwiązała przykładowo firma Texas Instruments, która oferuje BMS w technologii Impedance Track zakładającej ciągłą aktualizację impedancji baterii w czasie jej użytkowania. W dalszej części artykułu zostaną przedstawione przykłady konstrukcji układów BMS spełniających różne funkcje, które obecnie znaleźć można w ofercie kilku czołowych producentów układów elektronicznych.

LTC2942

Przykładem układu BMS z oferty firmy Linear Technology jest LTC2942. Jest to miernik poziomu naładowania, napięcia oraz temperatury jednoogniwowych baterii o napięciu od 2,7 V do 5,5 V. Można go wykorzystać do kontroli działania akumulatorów m.in. w telefonach komórkowych, odtwarzaczach MP3, kamerach oraz systemach GPS.

Na rysunku 5 przedstawiono schemat blokowy tego komponentu. Jego główne elementy to: licznik ładunku (coulomb counter), czujnik temperatury, przetwornik A/C typu delta sigma, moduł komunikacji oraz rejestry. Wyniki pomiarów zapisywane w tych ostatnich można odczytać za pośrednictwem magistrali SMBus/I²C.

Układ ten można też zaprogramować, aby sygnalizował przekroczenie maksymalnej i minimalnej dopuszczalnej wartości każdego z mierzonych parametrów. Na rysunku 6 zamieszczono schemat układu licznika ładunku wykorzystanego w LTC2942. Jego głównym komponentem jest układ całkujący, na którego wejście doprowadzone jest napięcie na rezystorze umieszczonym między dodatnim zaciskiem baterii i obciążeniem lub ładowarką.

Za pośrednictwem przetwornika analogowo-cyfrowego jest z kolei monitorowane napięcie baterii na zacisku SENSE- albo napięcie proporcjonalne do temperatury mierzonej przez wbudowany sensor. Sygnały te są doprowadzane na wejście przetwornika A/C przez multiplekser.

Przełączenie LTC2942 w tryb pomiaru temperatury lub napięcia realizuje się, ustawiając odpowiednie wartości w rejestrze kontrolnym układu przez interfejs I²C. LTC2942 może też pracować w trybie, w którym automatycznie pomiar napięcia i temperatury jest przeprowadzany co dwie sekundy. Domyślnie jednak aktywny jest wyłącznie licznik ładunku, natomiast przetwornik A/C przetwarzający wyniki pomiaru prądu i napięcia jest wyłączony.

ISL9216 i ISL 9217

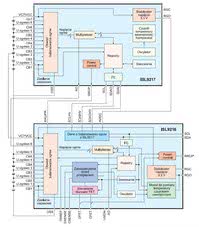

Kolejnym przykładem BMS jest zestaw układów ISL9216 i ISL9217, oferowanych przez Intersil. Razem umożliwiają one monitorowanie oraz regulację parametrów wieloogniwowych pakietów baterii litowo-jonowych składających się z od 7 do 12 ogniw (rys. 7) w celu ich zabezpieczenia przed różnymi niepożądanymi zdarzeniami.

Chipset ten m.in. automatycznie wykrywa przeciążenie oraz zwarcie w czasie ładowania i rozładowywania ogniw, w reakcji na co może awaryjnie bz określonym opóźnieniem. Możliwe jest również automatyczne odłączenie zasilania oraz zatrzymanie procesu balansowania ogniw w razie przegrzania baterii (wykrywanego na podstawie pomiaru temperatury przez wbudowany czujnik) lub wzrostu temperatury na zewnątrz.

Ta ostatnia jest monitorowana z wykorzystaniem dzielnika napięć składającego się z rezystorów oraz termistorów, który jest dołączany do odpowiedniego zacisku ISL9216. Wartości progowe wyzwalające mechanizmy układu zabezpieczenia przed przeciążeniem i zwarciem są zapisane w rejestrach. Można je ustawiać programowo, wykorzystując interfejs szeregowy I²C.

W ten sam sposób można też wyłączyć poszczególne funkcje. Zestaw układów ISL9216 i ISL9217 znajduje zastosowanie jako BMS w narzędziach ręcznych zasilanych bateryjnie, systemach zasilania zapasowego, przenośnym sprzęcie pomiarowym, urządzeniach medycznych oraz pojazdach hybrydowych.

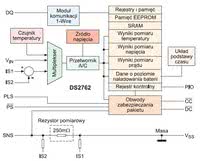

DS2762

Innym przykładem jest DS2762 oferowany przez firmę Microchip (rys. 8). Można go wykorzystać jako miernik poziomu naładowania baterii, do nadzoru nad bezpieczeństwem jej użytkowania oraz do jej ochrony przed uszkodzeniem w wyniku przeładowania, niedoładowania oraz nadmiernego natężenia prądu ładowania i rozładowania.

Układ ten dostarcza informacji o temperaturze, napięciu oraz prądzie ogniw. Ten pierwszy parametr jest mierzony przez wbudowany czujnik, natomiast dwukierunkowy pomiar prądu jest realizowany w jednej z dwóch dopuszczalnych konfiguracji: z wykorzystaniem wewnętrznego rezystora 25 mΩ lub opornika zewnętrznego.

W obu przypadkach mierzona jest różnica napięć między pinami IS1 i IS2 (UIS = UIS1 - UIS2). Dodatnia wartość napięcia UIS oznacza przepływ prądu do baterii, czyli jej ładowanie. Ujemna wartość tego parametru z kolei oznacza, że prąd z baterii jest pobierany. UIS jest wyrażane jako liczba 12-bitowa ze znakiem.

Dane pomiarowe i kontrolne DS2762 są zapisywane w rejestrach, które kontroler może odczytywać / zapisywać za pośrednictwem interfejsu 1-Wire. Układ może pracować w jednym z dwóch trybów: aktywnym lub sleep.

W tym pierwszym DS2762 mierzy w sposób ciągły prąd, napięcie oraz temperaturę ogniw. Jednocześnie gromadzone są dane umożliwiające wyznaczenie aktualnego poziomu naładowania baterii. W trybie sleep pomiary te nie są prowadzone.

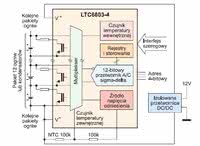

LTC6803

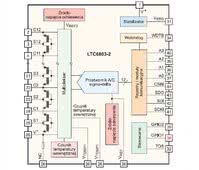

Innym przykładem jest oferowana przez Linear Technology seria układów LTC6803-x przeznaczonych do monitorowania pracy ogniw w elektrycznych i hybrydowych pojazdach, przenośnym sprzęcie dużej mocy, systemach zasilania zapasowego oraz elektrycznych rowerach, motocyklach i skuterach.

Głównymi komponentami układu tego typu są: 12-bitowy przetwornik A/C typu delta sigma, precyzyjne źródło napięcia o stabilności 8 ppm/ºC, multiplekser oraz moduł do komunikacji za pośrednictwem magistrali szeregowej SPI (rys. 9).

Każdy z układów zaliczanych do rodziny LTC6803 może monitorować pracę do 12 szeregowo połączonych ogniw baterii lub superkondensatorów (rys. 10).

Ponadto kilka układów LTC6803 może być łączonych w celu pomiaru napięcia poszczególnych ogniw w długich łańcuchach. Każdy układ tego typu ma indywidualnie adresowany interfejs szeregowy, co pozwala łącznie szesnastu komponentom komunikować się z jednym procesorem i pracować jednocześnie.

Wejście każdego ogniwa ma oddzielny klucz tranzystorowy MOSFET umożliwiający rozładowanie przeładowanych ogniw w ramach systemu ich balansowania. O załączeniu tranzystora decyduje kontroler poprzez wprowadzenie odpowiednich wartości do rejestru konfiguracyjnego LTC6803.

Tranzystor ten może też być wykorzystywany do sterowania zewnętrznym układem balansowania ogniw. Układy serii LTC6803 mogą znajdować się w jednym z trzech trybów: wyłączenia, standby oraz pomiaru. W drugim z wymienionych wszystkie obwody układu są wyłączone poza magistralę szeregową, dzięki czemu pobór prądu ograniczony jest do 12 μA przy napięciu 44 V.

Tranzystor ten może też być wykorzystywany do sterowania zewnętrznym układem balansowania ogniw. Układy serii LTC6803 mogą znajdować się w jednym z trzech trybów: wyłączenia, standby oraz pomiaru. W drugim z wymienionych wszystkie obwody układu są wyłączone poza magistralę szeregową, dzięki czemu pobór prądu ograniczony jest do 12 μA przy napięciu 44 V.

Jeżeli układ zostanie wprowadzony w tryb standby w czasie trwania pomiarów, zostaną one przerwane, a stan rejestrów, w których zapisywane są wyniki, będzie nieokreślony. W trybie pomiaru LTC6803 mierzy napięcie ogniw, które jest zapisywane w pamięci.

Jednocześnie każde ogniwo monitorowane jest pod kątem przepięcia lub spadku napięcia, jeżeli któraś z tych sytuacji wystąpi - generowane jest przerwanie. W trybie wyłączenia wszystkie obwody układu są wyłączone, nie ma też możliwości nawiązania komunikacji z tym urządzeniem.

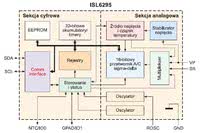

Miernik napięcia baterii ISL6295

Ostatnim przykładem jest oferowany przez Intersil układ ISL6295 (rys. 11), który mierzy prąd ładowania/rozładowywania oraz napięcie i temperaturę ogniw litowo-jonowych oraz litowo- polimerowych. Można go wykorzystać jako BMS m.in. w notebookach, palmtopach oraz innych podręcznych urządzeniach przenośnych.

Jego głównymi komponentami są: 16-bitowy całkujący przetwornik A/C typu sigma-delta, multiplekser, układy DCA (discharge current accumulator) i CCA (charge current accumulator), które rejestrują natężenie prądu ładowania oraz rozładowywania oraz układy DTC (discharge time counter) i CTC (charge time counter) wyznaczające całkowity czas ładowania i rozładowywania baterii.

Oprócz tego ISL6295 został też wyposażony w układ podstawy czasu w postaci oscylatora RC, który zapewnia sygnał taktowania dla przetwornika A/C i liczników, układ regulacji napięcia i czujnik temperatury (jeżeli pakiet ogniw znajduje się w dużej odległości od ISL6295, można wykorzystać zewnętrzny termistor), pamięć oraz moduł do komunikacji przez magistralę SMBus/I²C.

Monika Jaworowska