Do testowania wydajności i odporności urządzeń elektronicznych powstały modele HBM, MM (Machine Model) i CDM (Charged Device Model) oraz standard IEC 61000-4-2. Niestety są one często używane zamiennie, co prowadzi do uszkodzenia w rękach użytkownika układu uważanego za chroniony.

Konieczna jest zatem znajomość różnic między testami na odporność przed ESD w warunkach produkcyjnych oraz w środowisku eksploatacyjnym. Największe niejasności dotyczą testów w oparciu o model ludzkiego ciała (HBM) i normę IEC 61000-4-2, które są wykorzystywane w różnych celach, a warunki rzeczywiste oddaje wyłącznie test ESD wg normy IEC 61000-4-2.

Wyładowanie ESD

Wyładowanie elektrostatyczne (ESD) to niekontrolowany przepływ ładunku wynikający z bezpośredniego lub pobliskiego kontaktu dwóch obiektów wytwarzających zarówno pole elektryczne, jak i magnetyczne. Jest zdarzeniem pojedynczym, szybkim, o dużym prądzie i napięciu, definiowanym przez trzy standardowe modele: HBM, MM i CDM.

Urządzenie może zostać naelektryzowane w wyniku dotykania przez człowieka bądź kontaktu z uszczelnieniami lub powierzchniami roboczymi. Dzieje się to często podczas przesuwania po powierzchni lub wibracji urządzenia na podłożu metalowym, a najbardziej znanym modelem ESD jest HBM, symulujący uszkodzenie w wyniku dotknięcia przez człowieka lub wyładowania w powietrzu.

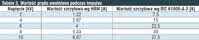

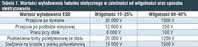

Tabela 1. Wartości wyładowania ładunku statycznego w zależności od wilgotności oraz sposobu elektryzowania

Dzisiejsze układy są bardziej podatne na ESD, co wynika z kilku przyczyn. Jedną z nich są mniejsze wymiary procesów technologicznych, a tym samym niższe wartości prądów i napięć, i większa wrażliwość. Skutkiem wyładowań ESD są przebicia, a duże prądy powodują uszkodzenia złączy i stopienie ścieżek w chipach.

Mniejsze wymiary procesów utrudniły integrowanie wewnątrz układu odpowiedniej ochrony przed ESD, jednak obecnie następuje również ograniczanie tendencji do integrowania takiej ochrony wewnątrz chipu w wyniku obniżenia jej wymaganych poziomów. Ponadto środowisko aplikacyjne ulega dynamicznym zmianom.

Takie urządzenia jak laptopy, smartfony, odtwarzacze MP3, kamery cyfrowe, tablety czy inne produkty ręczne używane są w warunkach niekontrolowanych i wymagają dodatkowej ochrony ESD. Użytkownicy dotykają złączy we/wy, typu USB czy HDMI, podczas wkładania i wyjmowania kabli, co naraża te urządzenia na wyładowania.

Co więcej, urządzenia przenośne mogą zgromadzić ładunek, który wyładuje się podczas ich podłączenia do uziemionego telewizora lub komputera. Samo przejście po dywanie może przyczynić się do nagromadzenia ładunku powodującego wyładowanie ESD o wartości kilkudziesięciu kV (tab. 1) w wyniku czego nastąpi utajone lub trwałe uszkodzenie układu uważanego za chroniony.

Odporność na ESD w środowisku produkcyjnym

Uszkodzenie spowodowane ESD może nastąpić podczas montażu układu na płytce drukowanej, w czasie pakowania, dostawy lub podczas eksploatacji. Do oceny podatności układu scalonego na ESD w środowisku produkcyjnym stosuje się wspomniane wcześniej modele HBM, MM i CDM.

Cel przeprowadzania testów ESD w środowisku produkcyjnym jest zupełnie inny niż w przypadku testowania na poziomie systemowym. Modele HBM, MM i CDM mają zapewnić, że komponenty przetrwają proces produkcji. Większość producentów zapewnia tylko taką ochronę, która pozwoli na przetrwanie montażu wykonywanego w kontrolowanym środowisku o ograniczonym narażeniu na ESD. Model HBM zwykle wystarcza w warunkach kontrolowanych, jednak nie nadaje się do testowania na poziomie systemowym, gdzie wymagany jest standard IEC 610000-4-2.

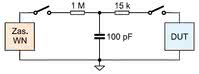

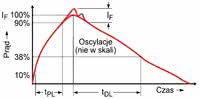

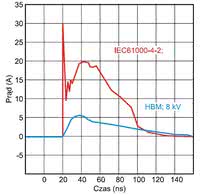

Na rysunku 1 przedstawiono obwód RC, w którym kondensator jest stopniowo ładowany od 500 V do 4000 V dla obu biegunowości. Obwód ten służy do wstrzykiwania prądu do urządzenia według modelu HBM. Mimo że to wysokie napięcie jest źródłem awarii, większość fizycznych uszkodzeń powoduje prąd, którego przebieg pokazano na rysunku 2. Celem testu jest określenie wartości progowej, przy której nastąpi uszkodzenie, co pozwoli na podjęcie odpowiednich środków ostrożności podczas projektowania, pakowania i obchodzenia się z czułymi układami.

Na rysunku 1 przedstawiono obwód RC, w którym kondensator jest stopniowo ładowany od 500 V do 4000 V dla obu biegunowości. Obwód ten służy do wstrzykiwania prądu do urządzenia według modelu HBM. Mimo że to wysokie napięcie jest źródłem awarii, większość fizycznych uszkodzeń powoduje prąd, którego przebieg pokazano na rysunku 2. Celem testu jest określenie wartości progowej, przy której nastąpi uszkodzenie, co pozwoli na podjęcie odpowiednich środków ostrożności podczas projektowania, pakowania i obchodzenia się z czułymi układami.

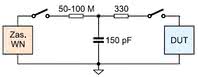

Z kolei standard IEC 61000-4-2, znany wcześniej jako IEC 801-2 1984 i IEC 1000-4-2, opracowano do określania odporności urządzeń i układów na wyładowanie powietrzne lub będące wynikiem kontaktu bezpośredniego. Po zatwierdzeniu przez IEC został on przyjęty w Europie w postaci normy europejskiej EN 61000-4-2. Na rysunku 3 przedstawiony obwód RC służy do wstrzykiwania prądu do urządzenia wg standardu IEC 61000-4-2.

Test HBM i test wg IEC 61000-4-2 różnią się znacznie pod względem wartości szeregowego rezystora wyładowania. W pierwszym przypadku wynosi ona 1500 Ω, podczas gdy w drugim jest to 330 Ω, które ma odpowiadać rezystancji człowieka trzymającego urządzenie ręczne.

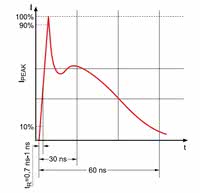

Podobnie jak przy teście HBM, także i tu wyzwalaczem jest napięcie, jednak to szczytowy prąd impulsu powoduje większość uszkodzeń. Wyładowanie jest zatem reprezentowane przez krzywą prądu, której każda wartość szczytowa ma odpowiednik napięciowy. Pierwszy szczyt (poniżej 10 ns) z rysunku 4 symuluje wyładowanie urządzenia, a drugi (ok. 30 ns) wyładowanie ciała ludzkiego.

Testowanie na poziomie systemowym

Standard IEC 61000-4-2 opisuje symulację osoby "wyładowującej się" do układu w niekontrolowanych warunkach, co ma zapewnić, że układ pozostanie sprawny w środowisku użytkownika końcowego, gdzie środki zabezpieczające przed ESD nie są stosowane. Wyróżnia się tu dwie metody testowe, cztery poziomy napięć zależne od wilgotności i rodzaju materiału oraz jeden poziom specjalny, który musi być zdefiniowany w dokumentacji urządzenia (tab. 2). Wyższy poziom oznacza lepszą ochronę na ESD, a im częściej dane urządzenie jest dotykane przez człowieka, tym wyższego poziomu ochrony wymaga.

Testowanie wyładowania przez dotyk określa sytuację, w której impuls ESD zostaje wygenerowany bezpośrednio na pin urządzenia. Tam, gdzie dotknięcie pinu jest niemożliwe, testuje się wyładowanie powietrzne, w którym generator ESD jest przybliżany do pinu, aż nastąpi wyładowanie. Otrzymany wynik ma wartość porównawczą w obrębie tego samego poziomu i tak np. na poziomie 4 wyładowanie 8 kV przez dotyk odpowiada wyładowaniu powietrznemu o wartości 15 kV.

Porównanie HBM i IEC 61000-4-2

Test według standardu HBM różni się od testu IEC 61000-4-2 kilkoma elementami. Najważniejsze z nich to wartość prądu uwalnianego podczas impulsu, czas narastania impulsu oraz liczba impulsów powtarzanych podczas testu.

Różnica w wartości prądu jest zasadnicza, gdyż od niej zależy, czy układy przetrwają impuls ESD. Jest bardzo prawdopodobne, że mikrokontroler lub SoC odporne na HBM o wartości 8 kV mogą zostać zniszczone przez impuls 2 kV wg normy IEC 61000-4-2 (tab. 3). Dlatego konstruktorzy nie powinni bazować na standardach HBM przy określaniu odporności swoich aplikacji na impuls ESD powstały w rzeczywistym środowisku użytkownika końcowego.

Standard HBM definiuje 25-nanosekundowy czas narastania, podczas gdy według IEC 61000-4-2 wynosi on mniej niż 1 ns, przy czym impuls wytraca większość energii w ciągu pierwszych 30 ns. Jeśli odpowiedź ma nastąpić dopiero po 25 ns, to urządzenie może zostać zniszczone, jeszcze zanim zadziałają jego obwody ochronne (rys. 5).

Specyfikacja HBM wymaga pojedynczego dodatniego i pojedynczego ujemnego impulsu napięcia, podczas gdy standard IEC 61000 - minimum trzech dodatnich i trzech ujemnych. W przemyśle standardem jest 10 impulsów dodatnich i 10 ujemnych. Według testu HBM możliwe będzie przetrwanie pierwszego impulsu, ale powstałe wtedy uszkodzenia spowodują awarie przy kolejnych impulsach. Ponadto należy pamiętać, że w warunkach rzeczywistych aplikacje są narażone na wiele impulsów ESD.

Podsumowanie

Podczas projektowania należy liczyć się z tym, że wyładowania ESD występują w środowisku rzeczywistym, a obecne standardy wymuszają tylko minimalny stopień ochrony przed takimi zjawiskami. Co prawda producenci mogą zmniejszyć skutki wyładowań ESD występujących podczas produkcji przez zastosowanie odpowiednich środków, jednak nie ochronią one przed efektami działań użytkownika końcowego.

Ważne jest zastosowanie komponentów zabezpieczających spełniających standardy oraz takich, które będą odporne na wyładowania ESD występujące w środowisku rzeczywistym.

Należy wystrzegać się marketingowych haseł o zintegrowanej ochronie ESD, które sugerują, że układ nie wymaga dodatkowej zewnętrznej ochrony ESD. Zgodność z IEC 61000-4-2 jest podawana w specyfikacji urządzeń, a produkty, których dokumentacja takiej informacji nie zawiera, są testowane wg HBM lub standardów innych niż IEC 61000-4-2.

Grzegorz Michałowski