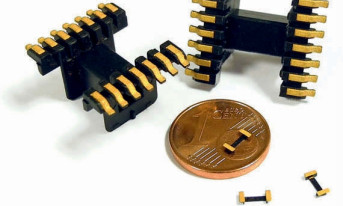

Ich wytwarzanie bazuje na klasycznej drukarce 3D do wykonania plastikowego komponentu bazowego, na który następnie nakładane są sprayem dwie warstwy nośnika będącego bazą do połączeń elektrycznych. Następnie za pomocą lasera aktywuje się warstwę metaliczną, a w kolejnym kroku następuje metalizacja (miedziowanie) warstwy zaktywowanej w kąpieli chemicznej. Grubość metalizacji może wynosić od 3 do 15 µm. Od momentu pojawienia się urządzeń do LDS na początku 2013 roku, pojawia się coraz większa liczba obszarów aplikacji i produktów, w których wykorzystanie tego sposobu jest korzystne.

Teraz podłożem jest metal

Technologią LDS zainteresowali się producenci oświetlenia diodowego i to właśnie pod ich kątem firma LPKF opracowała modyfikację, w której zaproponowano odwrócenie typów stosowanych materiałów. Zamiast nakładania warstw metalicznych na podłoża plastikowe, tworzy się warstwy izolacyjne lub metaliczne na podłożu metalowym.

Celem jest oczywiście produkcja innowacyjnych modułów LED, które typowo wykonywane są na bazie laminatów z rdzeniem aluminiowym. Na takim podłożu montuje się emitery światła oraz układ zasilania, dla których podłoże metalowe jest stabilną bazą mechaniczną, zapewniającą trwałą integrację z optyką i oprawą oświetleniową oraz zapewnia dobre odprowadzanie ciepła ze struktury diody.

Technologia LDS, dla której podłożem jest metal taki jak aluminium lub stal, nazwana została PowderCoating. W praktyce jako podłoże mogą być też wykorzystywane przewodzące prąd tworzywa sztuczne (metalizowane lub kompozytowe). Na warstwę metalu nanoszona jest metodą elektrostatyczną warstwa izolacyjna, co gwarantuje cienkie i jednorodne pokrycie. W kolejnym etapie na tak przygotowanym elemencie wykonywana jest selektywna metalizacja za pomocą lasera, co tworzy mozaikę połączeń i pola kontaktowe. Na tym etapie wykorzystywane są te same techniki, co w przypadku podłoży plastikowych.

Dostępne są dwie wersje

Technologia LDS PowderCoating dostępna jest w dwóch wersjach: PES 200 i PU 100. PES zapewnia gładkie powierzchnie o wysokiej stabilności mechanicznej, PU odporność na czynniki chemiczne i cieplne (praca do 270°C, niepalność wg UL). Minimalna grubość nakładanych powłok izolacyjnych na metal zawiera się między 60-80 µm, co przy dwóch warstwach pozwala stworzyć barierę galwaniczną wytrzymującą 4 kV. Cienka warstwa izolacji, znacznie mniejsza niż w klasycznym laminacie, w niewielkim stopniu pogarsza przewodność cieplną.

Nakładane powłoki dobrze wiążą się z podłożem, bo siła adhezji jest mniej więcej taka sama jak dla miedzi na laminacie FR4 (90-120 N). Dodatkowo pokrycie jest materiałem nietoksycznym, niewymagającym specjalnych zabiegów przy produkcji.

SE Spezial-Electronic Polska

www.spezial.pl