Wraz z tym jak układy elektroniczne i tworzące je komponenty z każdą kolejną generacją stają się coraz mniejsze, wielu producentów czyni wiele wysiłku, aby maksymalnie zmniejszyć rozmiary także komponentów indukcyjnych i sięga w tym celu po nowe technologie. Przykładem może być niemiecka firma Norwe, która wykorzystuje do produkcji karkasów technologię laserowego metalizowania tworzyw sztucznych LDS (Laser Direct Structuring).

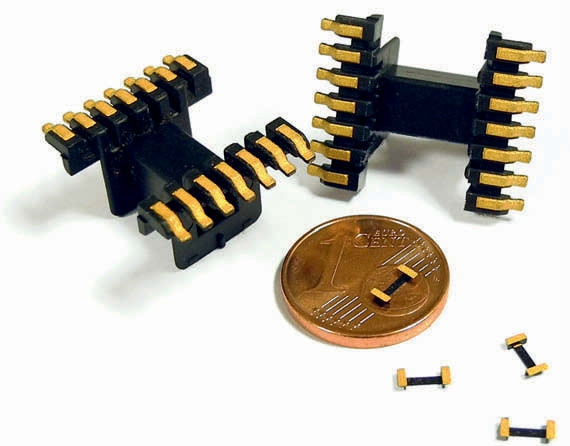

Norwe ma w ofercie około 25 tys. różnych karkasów do różnych zastosowań, które produkowane są z tworzywa sztucznego za pomocą wtryskarek. Roczny wolumen produkcyjny firmy sięga 120 mln sztuk tych elementów. Są produkowane w wersjach z wciskanymi w tworzywo metalowymi nóżkami i przeznaczone do montażu THT lub z wciskanymi płaskimi kontaktami SMT.

Z uwagi na dużą masę elementów indukcyjnych oraz konieczność uzyskania wysokiej odporności na wibracje i narażenia mechaniczne, a także z uwagi na coraz większe upakowanie podzespołów i stale malejce wymiary obudów cewek, znaczenie wysokiej jakości kontaktów lutowniczych staje się coraz bardziej istotne. Jest to szczególnie ważne w przypadku wersji do montażu powierzchniowego, gdzie małe pola kontaktowe muszą przenieść całość sił i naprężeń mechanicznych wynikających z dużej masy rdzenia ferrytowego i uzwojenia.

Im mniejsze wymiary karkasu, tym trudniej utrzymać równość odstępów nóżek dla technologii THT, co prowadzi do niszczenia metalizacji punktów lutowniczych na płytce. Dodatkowo podczas lutowania tworzywo karkasu staje się plastyczne, co skutkuje dalszymi odkształceniami pól i wyprowadzeń kontaktowych karkasów. Zagadnienie utrzymania koplanarności wyprowadzeń, a więc tego, aby wszystkie nóżki lub pola kontaktowe SMD miały odpowiednią odległość od siebie, mieściły się w rastrze i były położone prostopadle do płytki w trzech płaszczyznach, staje się kluczowe przy miniaturyzacji elementów indukcyjnych.

Technologia LDS

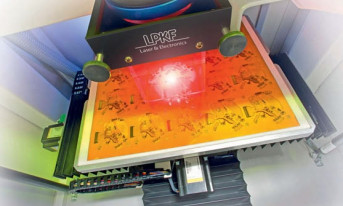

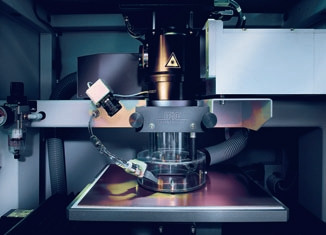

Z tego względu Norwe zdecydowało się na inwestycję w technologię LDS, po to, aby poprawić jakość kontaktów elektrycznych. W procesie tym na początku za pomocą wtryskarki tworzy się tradycyjną bazę karkasu z tworzywa sztucznego. Następnie nakłada na pola kontaktowe materiał chemiczny nośnika będącego bazą do połączeń elektrycznych. Potem za pomocą lasera aktywuje się warstwę metaliczną, a w kolejnym kroku następuje metalizacja (miedziowanie) warstwy zaktywowanej w kąpieli chemicznej aż do grubości 10 µm. W kolejnej operacji na taką warstwę miedzi nanosi się warstwę ochronną niklu i cienką powłokę złota, aby ułatwić lutowanie (patrz fotografia).

Ponieważ w ten sposób można nanosić kontaktowe warstwy metaliczne praktycznie na dowolne podłoża, wprowadzenie do produkcji karkasów technologii LDS dało możliwość poprawy parametrów mechanicznych tych elementów, co wcześniej nie było możliwe, bo uniemożliwiłoby to obsadzania końcówek za pomocą tradycyjnego wciskania ich w tworzywo na prasie. W pierwszym kroku firma zaczęła więc stosować utwardzanie tworzywa za pomocą promieniowania beta i gamma, a w kolejnym uzupełniła tworzywo o dodatki ceramiczne. Celem zmian było poprawienie odporności termicznej karkasu na deformacje podczas lutowania i zmiany zaowocowały możliwością podniesienia temperatury lutowania o 30% lub pozwoliły na wydłużenie czasu przebywania w piecu rozpływowym. LDS umożliwił produkcję karkasów zdolnych do wytrzymania temperatury lutowania 400°C.

Kolejną zmianą, jaką przyniosła technologia LDS, było wprowadzenie do produkcji maleńkich karkasów z poliamidu wzmacnianego włóknem szklanym SMD-3, gdzie kontaktem jest cała powierzchnia dolna karkasu. Dla firmy Norwo zmiany te okazały się dużym skokiem w kierunku wyższej jakości technologii.

SE Spezial-Electronic Polska

www.spezial.pl