Prototypowanie całkowicie wewnątrz firmy

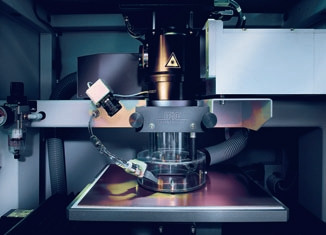

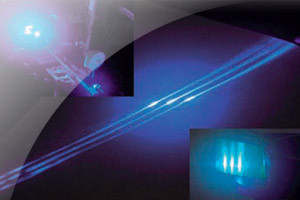

Rys. 1. Obrabiarka laserowa wykorzystuje lasery pracujące w zakresie ultrafioletu i podczerwieni, które są ogniskowane na małej powierzchni. Długości fali są tak dobierane, aby większość wydzielającego się ciepła była pochłaniana przez materiał, powodując odparowanie oświetlanego miejsca

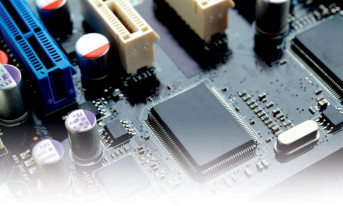

Mozaiki połączeń w obwodach drukowanych stają się coraz bardziej skomplikowane i przygotowanie serii produkcyjnej wymaga wykonania coraz większej liczby wersji prototypowych urządzenia.

Z tego powodu wykonywanie płytek prototypowych w ramach firmy, bez konieczności korzystania z ofert zakładów produkujących PCB, jest w stanie przynieść obniżkę kosztów i zapewnić błyskawiczną realizację projektu. Laserowe obrabiarki wykorzystywane do takich zastosowań nie wymagają narzędzi i dodatkowego osprzętu lub maskowania.

Obrabiany laminat jest utrzymywany na stole roboczym za pomocą przyssawek podciśnieniowych, co czyni cały proces tanim i stabilnym, jeśli chodzi o parametry jakościowe. Oprócz typowego laminatu szklano-epoksydowego pokrytego miedzią za pomocą maszyny można obrabiać także elementy z tworzyw sztucznych (w tym laminaty elastyczne) oraz ceramikę.

Laser jest wyjątkowo precyzyjny w stosunku do rozwiązań mechanicznych i pozwala na uzyskanie bardzo cienkich i blisko położonych siebie ścieżek, charakterystycznych dla technologii określanej jako ultra-fine. Urządzenie ProtoLaser U3 jest w stanie tworzyć ścieżki o szerokości od 70 μm i odległości między ścieżkami od 30 μm na laminacie FR4 z folią miedzianą o grubości 18 μm.

Minimalna średnica otworów to 0,4 mm. Urządzenie pracuje z jednakową szybkością podczas usuwania dużych obszarów miedzi oraz tworzenia mozaiki ciasno upakowanych ścieżek.

Na materiałach ceramicznych możliwe jest osiągnięcie jeszcze większej precyzji 50 μm grubości ścieżek z odstępem 25 μm. System jest więc w stanie tworzyć aplikacje o precyzyjnej geometrii, powtarzalnie i bezpiecznie dla własności intelektualnej, która nie wydostaje się poza firmę.

Laserowe urządzenie wielofunkcyjne

Z uwagi na długość fali lasera wykorzystywaną przy pracy (pasmo UV), urządzenie ma charakter uniwersalnego narzędzia, które może prototypować, ale także produkować płytki w niewielkich seriach, efektywnie pod względem kosztów. Można je także wykorzystać do obróbki materiałów, rozdzielania warstw i tworzenia mikrodetali poprzez operacje w głąb powierzchni.

Jest to możliwe dzięki precyzyjnym ogniskowaniu promienia laserowego wzdłuż osi Z. Duża energia promieniowania zapewnia szybkie działanie urządzenia i precyzyjne wykonywanie łuków.

Wszystkie dostępne na rynku materiały mogą być obrabiane za pomocą ProtoLaser U3, w przypadku nowych opracowań lub zastosowań nietypowych w obróbce mechanicznej (cięcie, drążenie) parametry absorpcyjne materiału można zaprogramować.

Urządzenia z serii ProtoLaser

ProtoLaser S to pierwsze urządzenie firmy LPKF pracujące w zakresie bliskiej podczerwieni i przeznaczone do wykonywania płytek prototypowych na laminatach oraz drążenia mikrodetali.

Z kolei ProtoLaser U (laser UV) wykonuje takie same operacje, ale dodatkowo pozwala na separowanie materiałów wielowarstwowych oraz ma możliwość pracy na materiałach przezroczystych, np. szkle ITO. Najnowsze urządzenie ProtoLaser U3 to narzędzie wielozadaniowe łączące w sobie systemy S i U w jedną całość.

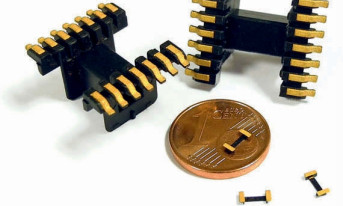

Pozwala obrabiać praktycznie wszystkie dostępne materiały i ma możliwość obróbki laminatów, z których drogą usuwania nadmiarowej miedzi tworzy się obwód drukowany. ProtoLaser U3 przecina ceramikę LTCC, wierci otwory i wykonuje przelotki oraz frezuje laminat FR4.

Wszystkie urządzenia LPKF

ProtoLasers dostarczane są z oprogramowaniem CAM, które przetwarza pliki wynikowe z wszystkich popularnych programów EDA/CAD na zoptymalizowane dane sterujące. Maksymalna wielkość obrabianego laminatu może wynosić 229 ×305 mm.

Większość procesu produkcji wykonywana jest całkowicie automatycznie, łącznie z lokalizacją detalu, odczytem znaczników na rogach i przytrzymywaniem przedmiotu za pomocą podciśnienia. Są też presety do najpopularniejszych operacji oraz asystent prowadzący użytkownika krok po kroku przez proces przygotowywania pracy.

Dane można zapamiętywać i przywoływać je w formie gotowej do produkcji, co powoduje, że przygotowanie działania jest bardzo szybkie. Dzięki temu można realizować produkcję w małej skali. Praca omawianych urządzeń została zoptymalizowana pod kątem zastosowań w laboratoriach badawczych i instytutach naukowych.

Stąd mają niewielkie wymiary umożliwiające pracę w pomieszczeniach biurowych i przeniesienie przez typowe drzwi. Do takiego zastosowania sprzętu predysponuje też szeroki zakres materiałów, które można stosować: ceramika zwykła i LTCC, FR4 z różnymi grubościami podłoża i miedzi, folie metalowe i laminaty sztywno-giętkie.

Doskonałe ogniskowanie lasera pozwala na osiągnięcie czystych brzegów, gdyż materiał odparowuje bez pozostawiania resztek. W przypadku laminatu moc lasera jest dobierana automatycznie tak, aby usuwana była tylko miedź bez naruszania struktury podłoża.

To samo dotyczy drążenia materiałów poprzez usuwanie kolejnych warstw metalicznych lub organicznych w głąb materiału. Pozwala to na usuwanie maski lutowniczej lub warstw ochronnych. Umożliwia to także obrabianie materiałów kruchych, które łatwo pękają podczas obróbki mechanicznej, na przykład ceramiki i szkła.

Jakość procesów obróbki laserowej przewyższa znacznie to, co daje się osiągnąć za pomocą rozwiązań mechanicznych, dzięki czemu poprawie ulega jakość procesów technologicznych.

SE Spezial-Electronic Polska

www.spezial.pl