Co ma światło UV do kleju?

Krótko mówiąc, służy ono do utwardzania kleju. Jak wiemy, kleje mogą się utwardzać w różny sposób: pod wpływem wilgoci zawartej w powietrzu, przez odparowanie rozpuszczalników, przez dodanie katalizatora/aktywatora itp. Klej UV utwardza się natomiast pod wpływem naświetlania go światłem UV. Niezbędna dawka promieniowania waha się w zależności od preparatu i grubości warstwy i innych podobnych czynników.

Mechanizm utwardzania klejów i lakierów UV może być oparty na wolnych rodnikach (akryle) lub na polimeryzacji kationowej (epoksydy). Wolne rodniki sieciują tak długo, jak długo poddane są działaniu światła UV. Gdy usuniemy źródło światła, polimeryzacja zostaje przerwana.

Natomiast polimeryzacja kationowa odbywa się nadal po usunięciu źródła światła UV. Oczywiście do zapoczątkowania reakcji jest konieczna odpowiednia dawka tego światła. Ta metoda utwardzania pozwala na utwardzenie kleju w miejscach zacienionych, gdzie nie dotarło światło UV.

Utwardzanie

Sam mechanizm wygląda następująco: gdy dostarczymy odpowiednią dawkę (energię) światła UV, w kleju zajdzie reakcja chemiczna, która spowoduje jego utwardzenie poprzez sieciowanie. Proces utwardzania zapoczątkują fotoinicjatory, które są wrażliwe na określoną długość światła. Najczęściej jest to światło typu UVA.

W lakierach UV do pokryć konformalnych stosuje się często fotoinicjatory wrażliwe na różne zakresy światła UV i tak np. na powierzchni lakier utwardza się za pomocą pasma UVC, a pod spodem za pomocą promieniowania z zakresu UVA. Jest to związane z głębokością wnikania danej długości fali pod powierzchnię materiału. Utwardzanie kleju bywa błyskawiczne i trwa kilka sekund, a nawet ułamki sekundy.

Jest to więc idealne rozwiązanie w przypadku dużego wolumenu produkcji. Nie potrzeba wówczas tzw. pól odkładczych, klej jest utwardzony zaraz po naświetleniu. Podobne prędkości można uzyskać za pomocą klejów cyjanoakrylowych, ale dozowanie ich sprawia więcej trudności technologicznych. Kleje dwuskładnikowe wymagają z kolei bardziej skomplikowanych maszyn do dozowania.

Klej UV ma praktycznie nieskończenie długi "czas życia", można np. skorygować położenie elementów po nałożeniu i potem błyskawicznie go utwardzić. Poza szybkością utwardzania kleje UV eliminują z procesu rozpuszczalniki i nie wymagają specjalnych wyciągów. Stanowią mniejsze zagrożenie dla otoczenia i środowiska. Kleje UV mają również dużą odporność chemiczną i są odporne na wysokie temperatury.

W łatwy sposób można zautomatyzować proces nakładania kleju UV, należy tylko pamiętać o użyciu węży i innych elementów blokujących promienie UV. Utwardzanie za pomocą światła UV wprowadza ograniczenia wynikające ze sposobu utwardzania. Dlatego niektóre lakiery i kleje UV mają drugi (wtórny) mechanizm utwardzania, tzw. secondary curing.

Dzięki niemu lakier może utwardzić się pod komponentami, w rowkach itp. Mechanizm tego wtórnego utwardzania może być różny, np. termiczny lub poprzez wchłanianie wilgoci. Oczywiście taki materiał wymaga więcej czasu na utwardzenie, ale daje pewność, że nie pozostanie lepki w miejscach, gdzie nie dotarło światło UV.

Chcąc uzyskać wysoką wydajność procesu trzeba pamiętać, że proces utwardzania nie zajmuje tyle czasu co proces dozowania. Aby uniknąć wąskiego gardła w produkcji należy upewnić się, że system dozowania ma wystarczającą wydajność i zapewnia bezpieczeństwo procesu, pomocą mogą być tu testy laboratoryjne, tak zwane studium przypadku.

Zastosowanie materiałów UV w elektronice

Jednym z zastosowań materiałów utwardzanych światłem UV w elektronice są pokrycia konformalne (conformal coating). Lakiery UV do tego zastosowania mają doskonałą odporność chemiczną i odporność na wilgoć. Ich odporność chemiczna jest lepsza niż poliuretanów i silikonów, podobnie jest z odpornością na wilgoć. Utrudnia to niestety naprawę płytek drukowanych.

Lakiery UV są "zielone", czyli bezpieczne dla środowiska, zawierają śladowe ilości rozpuszczalników. Jeśli rozważymy koszt lakieru na jedną płytkę, to okaże się, że lakiery UV są jednym z tańszych rozwiązań. Ponieważ nie zawierają rozpuszczalników, grubość mokrej powłoki równa się grubości powłoki po utwardzeniu.

Poza pokryciami konformalnymi kleje UV są wykorzystywane przy produkcji wyświetlaczy LCD, do uszczelniania ich brzegów czy klejenia połączeń wyświetlacza z chipem. Wykorzystuje się je również do enkapsulacji (zalewania) komponentów. Kolejna aplikacja gdzie wykorzystywane są kleje UV, to tzw. corner bonding i edge bonding, czyli klejenie narożników i krawędzi komponentów jako alternatywa dla underfillingu (wzmacniania poprzez sklejenie spodu elementu z płytką).

Nie zawsze wymagany jest underfilling, nie zawsze jest uzasadniony ekonomicznie, a jego szybszą i prostszą odmianą jest właśnie edge (bądź corner) bonding. Wykorzystuje się tę metodę do mechanicznego wzmocnienia i zwiększenia niezawodności układów BGA i Chip-scale packages (CSP) oraz podobnych. Kleje UV wykorzystuje się również przy produkcji dysków twardych.

Za ich pomocą klejone są głowice odczytująco/zapisujące. Ramię, na którym jest zawieszona głowica, również jest klejone klejem UV. Znajdują również zastosowanie przy produkcji kart chipowych, zestawów Bluetooth, mikrogłośników (np. w telefonach), mikrokamer i wielu innych urządzeń, gdzie konieczne jest precyzyjne ustawienie małych elementów podczas klejenia. Wykorzystuje się je również przy produkcji przewodów, taśm, cewek, światłowodów i wielu innych.

Narzędzia do utwardzania klejów/ lakierów UV

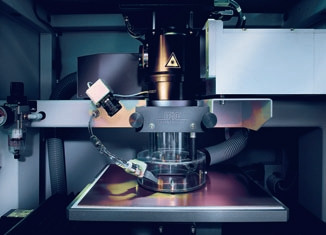

Narzędzia do operacji z klejami dzieli się na dwie grupy: flood cure systems - nazywane piecami (tunelami) UV oraz spot cure systems, czyli punktowe źródła świata UV. Do pieca UV wkłada się bądź wsuwa na przenośniku cały element. Typowym przykładem są piece UV do utwardzania powłok konformalnych.

Jest on ustawiany bezpośrednio za maszyną lakierującą. Warto pamiętać, że niektóre piece mają ograniczoną kontrolę emitowanego spektrum, co może powodować niechciane podgrzewanie komponentów. Dlatego też piece są wyposażone w wentylację schładzającą płytki i lampy emitujące promieniowanie. Punktowe źródła światła zazwyczaj są używane do precyzyjnego klejenia elementów.

Zaletą jest tu wysoki poziom promieniowania, umożliwiający szybkie utwardzanie, skupiona wiązka, możliwość zmiany spektrum i świecenia w wielu punktach jednocześnie. Źródła punktowe mogą być używane w procesie produkcyjnym manualnym i automatycznym. Powierzchnia utwardzania nie przekracza zazwyczaj okręgu o średnicy 5-7 cm. Dostępne są też źródła, które dają prostokątny obszar świecenia.

Źródłem promieniowania jest lampa łukowa lub dioda LED. Lampy łukowe mają większy poziom promieniowania i szersze spektrum widma, diody LED zużywają dużo mniej energii, mają natomiast mniejsze moce i wąskie spektrum emisji.

Ciekawostką jest urządzenie Omnicure LX180, które nie ma panelu sterującego i jest kontrolowane przez sieć LAN, co pozwala inżynierom procesu i technologom na nadzorowanie procesu z komputera bądź tabletu. Urządzenie może pracować na linii automatycznej lub na stanowisku ręcznym, operator może włączyć, wyłączyć światło UV, ale nie ma dostępu do zmiany parametrów.

Kontrola procesu

Aby klej UV się utwardził, potrzebna jest określona dawka promieniowania (podawana w mJ/cm²). Promieniowanie o mocy podawanej w mW/cm² pomnożone przez czas da nam właśnie tę dawkę. Moc promieniowania można zmierzyć radiometrem ręcznym, ale warto korzystać z rozwiązań pozwalających na ciągły pomiar podczas pracy.

Przykładem może być sprzęt firmy Lumen Dynamics który wytwarzane punktowe źródła światła UV wyposażył w zamkniętą pętlę sprzężenia zwrotnego. Pozwala nam to uzyskać stałą wartość promieniowania tak długo, jak lampa ma wystarczającą moc, by generować to promieniowanie, co przekłada się na większe bezpieczeństwo procesu. Podobne spostrzeżenia dotyczą pieców UV. Przy ich wyborze ważne jest, aby piec miał zamkniętą pętlę sprzężenia zwrotnego, kontrolującą intensywność promieniowania i zapewniającą jego stały poziom pomimo powolnej degradacji emisji lamp.

Podsumowanie

Udział klejów i lakierów UV na rynku elektroniki niewątpliwie będzie się zwiększał. Coraz większy nacisk na wyeliminowanie rozpuszczalników skłania producentów do używania materiałów UV, a normy dotyczące emisji rozpuszczalników będą się bezwzględnie zaostrzać. Szybkość działania klejów i lakierów UV sprawia, że można produkować więcej i szybciej, a co za tym idzie taniej.

Dodatkowym bodźcem prorozwojowym jest też coraz większa dostępność diod UV LED, które są energooszczędne, mają wąskie pasmo emisji, przez co nie powodują nadmiernego przegrzewania detali. Mają też dłuższą żywotność w porównaniu z lampami łukowymi. Przyszłość należy do UV!

Grzegorz Szypulski

AMB Technic

www.amb.pl