Każdy z tych wymienionych procesów ma swoje zalety oraz wady i oczywiste jest, że mają one inną wartość dla każdego z użytkowników. Niniejszy artykuł skupia się na myciu przestrzeni pod komponentami i jego celem jest ułatwienie znalezienia optymalnego procesu.

Mycie płytek - operacja obowiązkowa

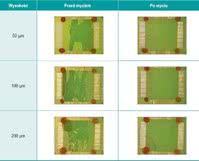

Proces miniaturyzacji w branży elektronicznej osiąga swoje granice fizyczne. Związany z tym wzrost złożoności produktów skutkuje ciągłym zmniejszaniem odstępów pomiędzy komponentami a powierzchną płytek (standoff) (obecnie jest to 50-100 µm, czasami nawet mniej) - rysunek 1. W tym samym czasie wymagania odnośnie do niezawodności oraz czasu życia produktów stale wzrastają.

To z kolei sprawia, że mycie płytek staje się coraz częściej obowiązkowym krokiem w produkcji, a pytanie, który z dostępnych procesów mycia jest w stanie zapewnić wymaganą wartość czystości, szczególnie pod nisko ułożonymi nad płytką komponentami, staje się kluczowe. Dodatkowo wyprowadzenia komponentów w obudowach takich, jak BGA, uBGA czy CSP, stanowią barierę mechaniczną i dodatkowo komplikują sytuację, utrudniając penetrację środka myjącego oraz wody do płukania przestrzeni pod komponentami.

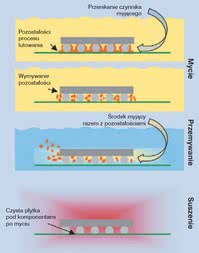

Rezultatem tych wszystkich składników jest dużo większy wzrost wymagań dotyczących procesu mycia. Właściwie dobrany proces nie tylko powinien umożliwić dostęp środkowi myjącym do przestrzeni kapilarnych, ale również umożliwić usunięcie pozostałości topników i innych zanieczyszczeń i zapewnić zabezpieczenie przed ponownym zabrudzeniem (rys. 2).

Tradycyjne poglądy wymagają zmiany

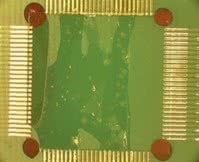

Różne środki myjące oraz technologie ich wspomagania mechanicznego zostały przetestowane pod kątem ich wydajności do usuwania zanieczyszczeń. Dla osiągnięcia możliwych do równania rezultatów zaprojektowano jednakowy sposób wykonywania testów. W tym celu stworzono także specjalną płytę testującą, w której najmniejsza szczelina pomiędzy komponentem a płytką wynosiła 0,05 mm (rys. 3).

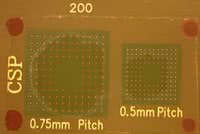

Zamiast tradycyjnych komponentów na płytce umieszczano elementy szklane o zbliżonych wymiarach, tak aby można było łatwo podejrzeć rezultaty. Wszelkie materiały: topniki, pasty do lutowania, były poddawane działaniu temperatur dokładnie takich samych jak w przypadku ich lutowania. Aby zasymulować wpływ wyprowadzeń w postaci kulek do testów, użyto także układów CSP o dwóch różnych rastrach (rys. 4).

Dość nieoczekiwanie stwierdzono, że wyniki, otrzymane przy użyciu tradycyjnych procesów myjących wymienionych powyżej, nieoczekiwanie nie różnią się znacząco od tych uzyskanych przy użyciu nowszych metod mechanicznych. Głównym powodem tych ustaleń było to, że zanieczyszczenia (np. topniki, pasty lutownicze) były ogólnie łatwe do usunięcie już przy użyciu wybranego środka myjącego. Innymi słowami, właściwy wybór środka myjącego, kompatybilnego chemicznie z usuwanymi zanieczyszczeniami odgrywa ważniejszą rolę niż mechaniczne wspomaganie (natrysk środka myjącego, ultradźwięki itd.).

Do mycia wykorzystano istniejące procesy (urządzenia oraz środek myjący). Dzięki temu dla danego komponentu parametry procesu oraz rezultaty pokazują rzeczywiste wyniki możliwe do osiągnięcia w warunkach produkcyjnych. Do oceny wyników stosowano następujące kryteria:

- inspekcja optyczna za pomocą urządzenia Lynx przy powiększeniu ×40, test wg normy IPC 610A.

- test czystości jonowej, medium testujące 75% IPA 25% woda dejonizowana, urządzenie Gen3 CM11 wg normy IPC 650A. Geometria oraz wymiary elementów szklanych nie były brane pod uwagę w tym pomiarze. Mierzone wartości czystości jonowej były traktowane jako odniesienie. Od trzech do pięciu wartości pomiarowych dla identycznych komponentów były niezbędne do uzyskania satysfakcjonujących wartości o znaczeniu statystycznym. Do pomiaru powierzchni używano mierników o dokładności ±2%. Ocena wyników odbywała się wg normy J-STD 001C.

- do oceny parametrów elektrycznych mytych elementów wykorzystano testy rezystancji powierzchniowej wg J-STD 001. Do testów klimatycznych wykorzystano komorę PL-2K firmy Espec, w której ustawiono parametry: temperatura 104°C, wilgotność względna 92%, czas trwania testu 4 dni. Rezystancja powierzchniowa była mierzona w sposób ciągły za pomocą urządzenia dostarczonego przez tę firmę. Napięcie odkształcenia 10 V, napięcie mierzone 100 V.

Testy skuteczności mycia płytek

W celu oceny skuteczności mycia wykonano kilka testów:

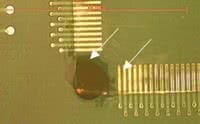

- Wpływ rodzaju procesu na rezultaty mycia przy użyciu takich samych parametrów, środka myjącego i płyty do testowania (wysokość położenia komponentów 0,1 mm). Poszczególne procesy mycia wykazały dobre rezultaty mycia pod elementami szklanymi, przy czym najlepsze rezultaty osiągano przy użyciu środków myjących HFE, urządzeń ultradźwiękowych, natryskowych oraz typu in-line. Dla procesu natryskowego w zanurzeniu zaobserwowano pozostałości zanieczyszczeń na granicy elementów szklanych (rys. 6). W przypadku procesu natryskowego przy użyciu urządzeń do mycia szablonów, w którym środek myjący jest natryskiwany prostopadle na płytki, wydajność procesu została zmniejszona z uwagi na właściwości kapilarne środka myjącego. W konsekwencji drobne pozostałości zanieczyszczeń były widoczne w pobliżu miejsca klejenia elementu szklanego do płytki. W przypadku używania niepasującego środka myjącego do danych zanieczyszczeń możemy spodziewać się wyraźnych pozostałości topników. Test różnych procesów mycia pokazuje, że przy użyciu takiego samego środka myjącego i takich samych parametrów mycia rezultaty są bardzo zbliżone. Dobór właściwego środka myjącego ogrywa większą rolę niż dobór samego typu mechanicznego wspomagania.

- Wpływ wysokości ułożenia elementów na rezultaty mycia - testy były prowadzane na płytach, na których szczelina pomiędzy komponentem a płytką wynosiła od 0,05 do 0,2 mm. Zaobserwowano jedynie niewielkie różnice pomiędzy poprzednim testem, w którym ta szczelina wynosiła 0,1 mm.

- Wpływ czasu oraz temperatury na rezultaty mycia dla komponentów o takim samym stopniu zanieczyszczenia i wysokości ułożenia nad płytką - w wyniku tego testu wyraźnie widać, że wzrost temperatury bardzo znacząco wpływa na przyspieszenie usuwania zanieczyszczeń, podczas gdy sama zmiana czasu ma tylko marginalny wpływ. Wobec czego łatwiej jest zoptymalizować proces mycia przez zmianę temperatury niż wydłużenie czasu. Ważne jest jednak, żeby zauważyć, że zmiana tych parametrów nie wpływa na wynik (zdolność procesu do usuwania zanieczyszczeń), a jedynie szybsze usunięcie zanieczyszczeń.

Wpływ geometrii komponentów na rezultat mycia pod komponentami

Szklane elementy symulujące komponenty zostały umieszczone na przygotowanych pod nie miejscach, aby symulować bariery mechaniczne tworzone przez kulki. Wysokości umieszczenia komponentów nad płytkami determinowane były przez wysokość kuleczek i wynosiły 150 µm dla rastra 0,75 mm oraz 50 µm dla rastra 0,5 mm.

Porównanie wyników z tymi z poprzednich badań nie pokazało znaczących różnic. Dlatego stwierdzono, że wpływ barier mechanicznych w danej strukturze kulek jest nieistotna a wpływ na wynik końcowy ma jedynie geometria przestrzeni kapilarnych. Jednak na podstawie tych badań nie można stwierdzić, czy wniosek ten może zostać zastosowany również do mniejszych rastrów tego typu komponentów.

Inspekcja optyczna pokazała, że w trakcie oceny jakości mycia ta metoda badawcza jest najbardziej prostą i kompleksową metodą. Wszystkie wyniki pomiarów czystości jonowej wynosiły poniżej 0,3 µg NaCl eq./cm². Wynik ten potwierdzają testy optyczne. Wyniki elektrycznej czystości sprawdzane były testami rezystancji powierzchniowej, będącej najdokładniejszą z obecnie dostępnych metod

Częścią tego eksperymentu była także podstawowa ocena wpływu wielkości komponentów na rezultaty mycia. Do testów wykorzystano komponenty SOIC, 1206, 0805, 0603 oraz 0402. Usuwanie zanieczyszczeń pod komponentami SOIC, 0603, 0402 bez względu na rodzaj wykorzystanego środka myjącego oraz procesu nie sprawiło żadnych problemów (rys. 7).

Jednak pod kondensatorami o rozmiarze 1206 oraz 0805 zauważono pozostałości topników z pasty lutowniczej. Powodem takiej sytuacje jest niższe układanie chipów (<50 µm) niż wszystkich innych elementów, jakie były testowane do tej pory. W związku z tym istnieje jednak zależność pomiędzy wysokością ułożenia komponentów i rezultatami mycia. Przy tak małych wysokościach siły kapilarne środka myjącego nie są już wystarczające, aby mogły dostać się pod komponent, wobec czego standardowy proces mycia osiąga swoje ograniczenia, co wykazano w przypadku chipów, ponieważ są niżej położone nad komponentami.

Przeprowadzone badania wykazały, że nie ma jednoznacznego "zwycięzcy", jeżeli chodzi o typ procesu mycia, jako że rezultaty pod tym kątem były zbliżone. Penetracja przez środek myjący przestrzeni pomiędzy komponentem a płytką okazała się mniej problematyczna. Jednak z powodu dość dobrego wnikania pod komponenty środka myjącego oraz innych właściwości kapilarnych wody, badanie doprowadziło do wniosku, że bardzo ważnym etapem całego procesu mycia jest płukanie i znacząco przyczynia się do ostatecznego wyniku mycia. Poza poszczególnymi wysokościami ułożenia komponentów, na ostateczny wynik wpływają geometria oraz materiał, z jakiego wykonane są komponenty.

Z tych powodów układy BGA, uBGA oraz CSP, które powszechnie uważane były za trudne do mycia, nie sprawiają większych problemów. Jednak z powodu swojej specyficznego zachowania kapilarnego ceramiczne kondensatory 1206, 0805 w tych testach były najbardziej krytycznymi do mycia komponentami.

To prowadzi do dalszych wniosków, że rezultaty mycia zależą od substancji, z jakiej wykonane są elementy, które są myte, ponieważ mają one wpływ na właściwości kapilarne środka myjącego oraz wody. Ostatecznie użytkownik powinien pamiętać, że jednym z najbardziej fundamentalnych parametrów środka myjącego czy wody jest ich zdolność do wchodzenia w wąskie szczeliny, jakie tworzą się pomiędzy komponentami a płytką.

Wnioski

Ranking najlepszych metod mycia jest generalnie niedostępny. Przed wybraniem procesu mycia trzeba więc dokładnie sprecyzować wymagania i wykonać własne testy. Tylko w ten sposób można dobrać najbardziej pasującą i ekonomiczną metodę. W dzisiejszych czasach, gdy dostępność różnych procesów mycia jest bardzo duża, wykwalifikowana pomoc techniczna staje się ważniejsza niż kiedykolwiek.

Artykuł firmy Zestron

tłumaczenie Jakub Opałka

PB Technik

www.pbtechnik.com.pl