Pozornie problem sterowania za pomocą mikrokontrolera odbiornikami dużej mocy nie wydaje się skomplikowany ani trudny do realizacji. W ofertach wielu producentów można znaleźć wiele doskonałych tranzystorów MOSFET, IGBT lub tyrystorów, zdolnych przełączać sygnały o dużej mocy. Elementy te można prawie bez większych modyfikacji układowych dołączyć do mikrokontrolera, przez co może się wydawać, że realizacja sterowania obciążeniem polega w zasadzie na dobraniu tranzystora o odpowiedniej obciążalności.

Po dalszej analizie okazuje się, że lista wymagań technicznych co do tego elementu szybko się rozbudowuje. Obciążenie wielu odbiorników spotykanych w przemyśle ma charakter indukcyjny (silniki, elektrozawory), pojemnościowy (oświetlenie energooszczędne), a nawet w przypadku, gdy ma ono charakter rezystancyjny, to także zimne żarniki potrafią pobierać duży prąd udarowy.

Instalacje przemysłowe trzeba zabezpieczać przed zwarciem i rozwarciem, przeciążeniem termicznym wynikającym chociażby z zatkania otworów wentylacyjnych pyłem, pracą przy zbyt niskim napięciu zasilania, co powoduje niepotrzebne przeciążenia np. na skutek wydłużającego się czasu danej operacji. W chwilę później inżynier dochodzi do wniosku, że konieczny jest też obwód zabezpieczający przed zbyt wysokim napięciem zasilania, które może się pojawić, np. przy przerwie w obwodzie ładowania akumulatora zasilanego z prądnicy elektrowni wiatrowej.

W dalszej kolejności konieczne jest opanowanie zagadnień związanych z ochroną elementu przełączającego przed stanami nieustalonymi, takimi jak przepięcia powstające na załączanych lub przełączanych obwodach indukcyjnych, które gromadzą energię w polu magnetycznym i układ sterujący musi umieć ją usunąć (demagnetyzacja). Mogą pojawić się także sugestie do tego, aby sam proces włączania napięcia zasilającego obciążenie nie był natychmiastowy, bo generuje to zaburzenia elektromagnetyczne.

Tranzystorem MOSFET lub IGBT łatwo się steruje, gdy jest on dołączony emiterem lub źródłem do masy. Ale takie podłączenie oznacza, że obciążenie musi być cały czas pod napięciem zasilającym, bo tranzystor steruje, "podając masę". W instalacjach przemysłowych taki sposób sterowania przełącznikiem umieszczonym w dolnej linii zasilania (low side) jest niepraktykowany, między innymi z przyczyn bezpieczeństwa.

Zamiast tego do odbiornika podaje się dodatnie napięcie zasilające, co wymusza umieszczenie przełącznika w górnej (plusowej) linii zasilającej (high side). W takiej sytuacji sterowanie już nie jest wcale takie proste, bo trzeba użyć tranzystora MOSFET z kanałem P, a więc typu o gorszych parametrach i niedostępnego w tak szerokim spektrum wykonań.

Z kolei użycie tranzystora N-MOS lub IGBT z kanałem N w roli przełącznika high-side wymaga dodania specjalnego drivera sterującego, zdolnego do wytworzenia na bramce napięcia przewyższającego napięcie zasilające, przesuwnika poziomu sygnału sterującego, a nierzadko z uwagi na bezpieczeństwo mikrokontrolera niestety trzeba użyć obwodu separacji galwanicznej z optoizolatorem lub transformatorem impulsowym.

I tak pozornie proste zadanie załączenia zasilania do obciążenia sygnałem cyfrowym z mikrokontrolera znacznie się skomplikowało. Gdy taki obwód w aplikacji jest jeden, nadal problem wydaje się do rozwiązania, ale nierzadko mikrokontroler steruje kilku-, kilkunastoma odbiornikami, przez co obwód sterujący wykonany z elementów dyskretnych może zdominować całą resztę obwodów.

Na koniec warto dodać jeszcze, że sterowanie obciążeniem przestaje być procesem jednokierunkowym i coraz częściej konieczne jest dostarczenie do mikrokontrolera informacji zwrotnej na temat stanu elementu przełączającego, tj. czy uaktywniło się jakieś zabezpieczenie. Przy realizacji dyskretnej jest to dalsza komplikacja.

IPS

Za każdym razem, gdy mikrokontroler ma sterować podzespołami dużej mocy warto użyć przełącznika o nazwie IPS (Intelligent Power Switch), który jest specjalizowanym układem scalonym zawierającym wbudowany w strukturę układ przełączający, obwody zabezpieczające przed zwarciem przeciążeniem, driver sterujący oraz układ blokady w momencie, gdy napięcie zasilające jest poza zakresem.

Przełączniki IPS dostępne są w różnych wykonaniach, jako low side, high side a także w wersjach uniwersalnych. Poszczególne realizacje układowe mają od jednego do 8 kanałów sterujących, co zapewnia niewielkie wymiary i wysoką jakość działania układów wykonawczych w każdym przypadku.

Przełączniki IPS bazują na MOSFET-ach i dostarczają sygnału zwrotnego dla mikrokontrolera, pracując w zakresie napięć od 5 do 50 V przy prądzie maksymalnym do 2,5A. Dodatkowo wybrane komponenty mają wbudowaną izolację galwaniczną, co dodatkowo upraszcza konstrukcję układu.

Warto też wspomnieć o innych unikalnych właściwościach jak duża odporność na zaburzenia elektromagnetyczne, szeroki zakres temperatur pracy, możliwość synchronizacji poszczególnych kanałów oraz bardzo dobre parametry elektryczne (niewielka RDS(ON), która ogranicza straty mocy). Trzeba dodać, że sterowanie układem IPS nie ogranicza się do komunikacji za pomocą linii GPIO, bowiem w ofercie są też układy z interfejsem szeregowym oraz IO-Link, co ułatwia integrację z inteligentnymi sensorami z wyjściem 3-przewodowym. Takie rozwiązania można łączyć bezpośrednio z IPS-ami bez konieczności użycia mikrokontrolera. Na rysunku 1 pokazano zestawienie zbiorcze IPS-ów produkowanych przez firmę STMicroelectronics.

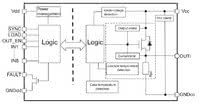

ISO8200B

Prezentacje możliwości, jakie kryją się w tych rozwiązaniach scalonych, najlepiej przedstawić na przykładzie 8-kanałowgo układu ISO8200B (rys. 2). Jest to pierwszy z układów tego typu produkowanych przez STMicroelectronics z wbudowaną izolacją galwaniczną, który charakteryzuje się też niewielkimi stratami mocy i bardzo małym pobieranym prądem. Układ ma rozdzielone obwody zasilania, ten podający napięcie do obwodów wewnętrznych nie jest połączony z końcówką dostarczającą prąd do obciążenia, co ułatwia aplikację i poprawia odporność na zakłócenia.

Inne funkcje warte wymienienia to układ kontrolny sygnalizujący brak połączenia z masą obwodów wykonawczych (np. poprzez uszkodzenie kabla), zabezpieczenie podnapięciowe z histerezą, a także funkcja resetu pozwalająca w sytuacja alarmowej wyłączyć natychmiast wszystkie obwody.

Układ ISO8200B może załączać obciążenia w dowolnym charakterze, podając dodatnie napięcie sterujące (masa jest wspólna), a każdy kanał ma wbudowany działający niezależnie aktywny ogranicznik prądu połączony z zabezpieczeniem termicznym, chroniącym przed przeciążeniem i zwarciem. Przeciążenie w jednym kanale nie wpływa na pracę reszty i układ automatycznie powraca do normalnej pracy po ustaniu czynnika odpowiedzialnego za przeciążenie. Taka awaria jest sygnalizowana na wyjściu Fault i może być odczytywana przez mikrokontroler nadrzędny.

Sterowanie może być realizowane za pomocą interfejsu równoległego z logiką CMOS 5 i 3,3 V. Dostępne są tryby bezpośredniej zmiany stanu i synchroniczne. Wydajność prądowa każdego kanału wynosi 0,7 A.

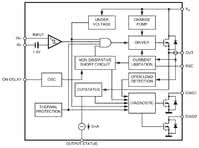

Układ L6370Q

Rys. 4. Dla inżynierów zainteresowanych IPS-ami przygotowano szereg zestawów ewaluacyjnych do IPS-ów

L6370Q to jednokanałowy ISP przeznaczony do sterowania obciążeniem rezystancyjnym, indukcyjnym i pojemnościowym w aplikacjach przemysłowych. Zapewnia wydajność prądową 2,5A i pracuje w zakresie napięć od 9,5 do 35 V.

Układ ma wbudowane wszystkie niezbędne zabezpieczenia: nadprądowe, zwarciowe (do masy i zasilania), termiczne, a także układy blokady podnapięciowej. Dodatkowo wykrywana jest przerwa w obciążeniu (open load detection), a maksymalna wartość prądu dostarczanego do obciążenia jest limitowana (ustawiana). Układ pozwala też na dodanie niezależnego opóźnienia o ustawianej wielkości, po którym wyjście zostanie załączone, co umożliwia proste sekwencjonowanie kolejności włączania zasilania.

L6370Q przystosowany jest do pracy z odbiornikami o charakterze silnie indukcyjnym. Tranzystor przełączający chroniony jest układem obcinającym przepięcia o ujemnej wartości i wytrzymuje przepięcia dodatnie o napięciu do 50 V, co ułatwia demagnetyzację indukcyjności, czyli wytracenie energii zgromadzonej w indukcyjności pochodzącej od prądu magnesującego rdzeń przy załączaniu i wyłączaniu zasilania. Aplikację ułatwia wyjście statusu z kontrolką LED i dwa wyjścia diagnostyczne. Układ umieszczony jest w małej obudowie QFN 7×7 mm.

Warto także powiedzieć, że L6370Q spełnia wymagania standardów IEC w zakresie niezawodności i EMC.

Podsumowanie

Patrząc na funkcjonalność układów IPS, nietrudno dostrzec, że uzyskanie równoważnych obwodów sterujących obciążeniem wykonanych z elementów dyskretnych byłoby bardzo skomplikowane i droższe w porównaniu do IPS-ów. Jednocześnie coraz większe wymagania jakościowe stawiane przed nowoczesną elektroniką przemysłową wyraźnie wskazują, że nie da się zapewnić wysokiej jakości i odporności na stany nieustalone, wykorzystując zwykłe rozwiązania z pojedynczym tranzystorem lub przekaźnikiem. Funkcjonalność IPS to dzisiaj już standard.

Robert Magdziak