Na podstawie posiadanych informacji należy na wstępie upewnić się, czy niezgodność z wymaganiami EMC dotyczyła emisji promieniowanych przez urządzenie, czy ujawniła się jako niepożądane prądy płynące w różnych obwodach podczas pracy urządzenia albo była następstwem niedostatecznej odporności na czynniki zakłócające pracę urządzenia. Dobrze byłoby przy tym zlokalizować, choćby z grubsza, źródła emisji oraz ustalić zakresy częstotliwości zaburzeń emitowanych oraz tych, na których występują zakłócenia pracy urządzenia.

Kolejno zasugerować można wykonanie swego rodzaju analizy porównawczej, mającej odniesienie do poprzednich opracowań, które spełniały wymagania EMC. Chodzi o to, aby ustalić listę zmian i innowacji zastosowanych w nowym urządzeniu. Dotyczyć to powinno w szczególności:

- zasilania i różnych wewnętrznych bloków funkcjonalnych (czy np. przyjęto inny podział funkcjonalny i użyto innych typów układów scalonych lub zasilaczy),

- programów projektowych i różnych rozwiązań konstrukcyjnych (rozmieszczenie bloków funkcjonalnych, prowadzenie sieci połączeń, system uziemienia),

- podstawowych warunków pracy (napięcia, prądy, szybkość działania układów),

- wykonawstwa (sposób montażu, rodzaj obudowy i typy złączy),

- sposobów zabezpieczenia przed wyładowaniami ESD.

Taka analiza i wspomniane wcześniej ustalenia powinny zwrócić uwagę na słabe miejsca w nowym opracowaniu i wskazać orientacyjnie, co należy w nim zmienić. Trudniej jest to oczywiście osiągnąć wtedy, gdy nowo opracowane urządzenie ma rozwiązania konstrukcyjno-układowe znacząco odmienne od poprzednich i nie udaje się skorzystać z doświadczeń "historycznych".

Jeszcze inna sytuacja występuje wówczas, gdy urządzenie nie jest konstruowane samodzielnie od początku, a jego projektowanie polega na zrealizowaniu wymaganej funkcji elektrycznej drogą montażu kompletnego produktu z dostępnych handlowo różnych zespołów, podukładów i komponentów.

Ich poziom jakości zależy w dużej mierze od producenta i lokalizacji zakładu wytwórczego w rejonie świata o wyższej lub niższej kulturze przemysłowej. Poziom jakości znajduje najczęściej odbicie w cenie. Jeśli zatem tylko cena była decydującym kryterium przy zakupie składowych podukładów, komponentów itd., to może okazać się, że decyzja taka nie była optymalna ze względu na późniejsze kłopoty techniczne, w tym dotyczące EMC. Przykładami mogą tu być zakupy tanich podzespołów, ale z obniżonymi napięciami przebicia i większymi prądami upływności, tanie obudowy, ale kiepsko wykonane lub tanie złącza plastikowe zamiast metalowych (co obniża skuteczność ekranowania) itp.

Nie jest jednak łatwo we wszystkich przypadkach odpowiedzieć w sposób wyczerpujący na postawione na wstępie pytanie. Bardzo pomocne w ustaleniu czynności naprawczych i ulepszających kwestionowane urządzenie są szczegółowe informacje z badań, z których możemy się dowiedzieć, jakie testy wypadły negatywnie i o ile były przekroczone dopuszczalne poziomy badanych wielkości.

Bardzo cenne są także podpowiedzi specjalistów z laboratoriów badawczych EMC. Ogólnie rzecz biorąc działania, które należy podjąć, aby poprawić doraźnie sytuację, powinny mieć na celu: wydzielenie (odfiltrowanie) i odprowadzenie do masy (ziemi) niepożądanych sygnałów, czyli odsprzęganie obwodów, zablokowanie ich przepływu np. przez wtrącenie elementów o dużej impedancji w danym zakresie częstotliwości i zastosowanie albo dodanie skuteczniejszych elementów, albo podzespołów ochronnych (zabezpieczających). Warto też jeszcze zwrócić uwagę na zwykle mniej podkreślaną sprawę działań w zakresie geometrii linii połączeń i zapewnienia im zakończeń dopasowanych impedancyjnie (terminowanie linii) oraz rozprowadzania sygnałów zegarowych na płytkach PCB.

Zasilacz impulsowy - pierwszy podejrzany

Zasilacze impulsowe (SMPS - switched mode power supplies) mogą być źródłem silnych zaburzeń elektromagnetycznych - przewodzonych i promieniowanych, emitowanych jako niepożądane sygnały różnicowe DM i wspólne CM. Powstają one w wewnętrznych obwodach zasilaczy, które pracują z przełączaniem napięć (du/dt) i prądów (di/dt) z częstotliwością dobieraną w obecnych rozwiązaniach z zakresu 20-500 kHz lub nawet więcej.

Na wyjściu zasilacza otrzymuje się stabilizowane napięcie stałe o regulowanej wartości, na ogół rzędu kilku do kilkudziesięciu woltów. Do regulacji i stabilizacji napięcia wyjściowego stosuje się najczęściej zmianę czasu włączenia tranzystora przełączającego, a więc zmianę (modulację) szerokości impulsów prądowych PWM.

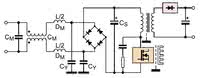

Uproszczony schemat zasilacza pokazany został na rysunku 1. Do uzyskania dobrych właściwości EMC służą takie obwody i podzespoły jak filtr sieciowy z odpowiednio dobranymi elementami LC, ekrany elektrostatyczne w wyjściowym transformatorze w.cz. i w zespole tranzystor przełączający-radiator oraz obwód tłumiący ("amortyzujący") dołączony do drenu tranzystora przełączającego.

Filtr sieciowy umieszczony jest na wejściu zasilacza, od strony sieci energetycznej. Filtr ten służy do redukcji zaburzeń przewodzonych DM i CM oraz pomaga w uzyskaniu odpowiedniej odporności na zaburzenia. Choć filtr sieciowy ma na ogół budowę symetryczną, producenci oznaczają na obudowach filtrów, gdzie znajduje się "wejście", a gdzie "wyjście" i tego oznaczenia należy przestrzegać.

Filtr sieciowy umieszczony jest na wejściu zasilacza, od strony sieci energetycznej. Filtr ten służy do redukcji zaburzeń przewodzonych DM i CM oraz pomaga w uzyskaniu odpowiedniej odporności na zaburzenia. Choć filtr sieciowy ma na ogół budowę symetryczną, producenci oznaczają na obudowach filtrów, gdzie znajduje się "wejście", a gdzie "wyjście" i tego oznaczenia należy przestrzegać.

Dla przypomnienia - filtr działa skutecznie wówczas, gdy obwody elektryczne dołączone na jego wejściu i wyjściu są niedopasowane impedancyjnie. Nie należy mieszać ze sobą i blisko prowadzić przewodów z sygnałami przed filtracją i po filtracji lub pozostawiać ich luźno zwisającymi, co powoduje tworzenie dużych rozmiarowo pętli.

Ze względów bezpieczeństwa ważne jest, aby dołączony do masy (uziemiony) kondensator CY miał dużą wartość napięcia przebicia. Dostępne handlowo filtry mają na ogół metalową obudowę i są często dostosowane do montażu na ściance obudowy zasilacza jako element przelotowy. Zadbać należy o solidne połączenia montażowe i dobre uziemienie obudowy.

Z praktyki wynika, że w celu zmniejszenia emisji na wyższych częstotliwościach (co dotyczy zaburzeń promieniowanych i przewodzonych powyżej 150 kHz) zaleca się stosowanie w zasilaczu wielopunktowego sposobu uziemienia. Z kolei, ze względu na pasożytnicze elementy w kondensatorach - szeregowej indukcyjności ESL i szeregowej rezystancji ESR, zaleca się równolegle łączyć kilka mniejszych kondensatorów w miejsce jednego dużego.

Jeden z tych równoległych kondensatorów może być oddzielony od pozostałych przez szeregowo włączony dławik, co pozwala zredukować niepożądane sygnały harmoniczne o większych częstotliwościach. Natomiast staranne wykonanie indukcyjności pozwala zredukować pasożytnicze pojemności.

Pole magnetyczne jest emitowane przez zasilacze jako pole rozproszone, pochodzące od transformatorów i indukcyjności przy zmianach w czasie prądu w pętlach przewodzących. Zapobieganie rozproszeniu strumienia magnetycznego realizuje się przez stosowanie rdzeni toroidalnych i częściowo także ekranów oraz utrzymywanie względnie małych zmian prądu di/dt.

Zmniejszenie wartości di/dt, odpowiedzialnych w dużej mierze za emitowanie zaburzeń różnicowych DM, udaje się osiągnąć przez zmniejszenie powierzchni pętli z prądem i dobieranie elementów o małych rozmiarach np. dostosowanych do montażu powierzchniowego. Redukcja di/dt przez zmniejszenie częstotliwości przełączania prowadzi natomiast do strat mocy i zwiększenia wymaganych rozmiarów induktorów. Kompromis uzyskuje się przez optymalizację szeregowej rezystancji bramki przełączającego tranzystora MOS.

Z kolei szybkie zmiany napięcia du/dt odpowiadają głównie za powstawanie zaburzeń wspólnych CM. Redukcję wartości du/dt można otrzymać, dołączając na tranzystorach przełączających i prostowniczych diodach mocy obwody tłumiące (snubber - obwody "amortyzujące") w formie dwójników RC lub RCD (z wolną diodą). Zapewnić też należy wspomniane już małe wartości prądów upływności w indukcyjnościach.

Najmniejsze wartości di/dt i du/dt dla danej częstotliwości przełączania uzyskuje się przy zastosowaniu konfiguracji układowej przetwornic (konwerterów) stałoprądowych do regulacji napięcia znanej jako przetwornice rezonansowe (lub quasi-rezonansowe). Możliwe jest też wtedy przełączanie tranzystorów w zasilaczu przy zerowej wartości prądu - ZCS lub przy zerowej wartości napięcia - ZVS, co zmniejsza oczywiście możliwe zaburzenia impulsowe.

Najmniejsze wartości di/dt i du/dt dla danej częstotliwości przełączania uzyskuje się przy zastosowaniu konfiguracji układowej przetwornic (konwerterów) stałoprądowych do regulacji napięcia znanej jako przetwornice rezonansowe (lub quasi-rezonansowe). Możliwe jest też wtedy przełączanie tranzystorów w zasilaczu przy zerowej wartości prądu - ZCS lub przy zerowej wartości napięcia - ZVS, co zmniejsza oczywiście możliwe zaburzenia impulsowe.

Należy jeszcze zwrócić uwagę na fakt, że zasilacze impulsowe pobierają prąd w sposób przerywany (impulsowo), co powoduje, że współczynnik mocy rozumiany jako stosunek mocy rzeczywistej P do mocy pozornej S odbiega znacznie od jedności. Korekcję, a więc praktycznie zwiększenie współczynnika mocy, realizuje się za pomocą odpowiednich układów elektrycznych, znanych jako układy PFC, często w formie specjalizowanych układów scalonych, które montuje się w zasilaczach przed obwodami przełączającymi. Może to być niekiedy przysłowiowe koło ratunkowe w dążeniu do spełnienia wymagań EMC.

Elementem wymagającym uwagi i staranności przy montażu jest tranzystor przełączający. Należy tu wziąć pod uwagę szczegółowe rozwiązania konstrukcyjne przy jego aplikacji takie jak obecność radiatora, bezpośredni montaż tranzystora lub radiatora na chassis i ewentualne połączenie wewnętrznych elektrod tranzystora z obudową.

Sumując powyższe zalecenia, jak również uwzględniając i inne praktyczne doświadczenia, można wymienić następujące sposoby redukcji poziomu emisji zaburzeń przewodzonych i promieniowanych w zasilaczach impulsowych:

- filtracja sygnałów zakłócających na wejściu i pomocniczo także na wyjściu zasilacza,

- stosowanie układów korekcji współczynnika mocy PFC,

- odpowiadający danej aplikacji wybór rodzaju zasilacza oraz dobór tranzystorów przełączających, zmniejszanie ich pojemności wyjściowych i ekranowanie,

- stosowanie diod usprawniających o łagodnym przebiegu charakterystyki odzyskiwania zdolności zaworowej,

- staranne zaprojektowanie płytki drukowanej (małe pętle prądowe, montaż powierzchniowy, właściwe rozprowadzenie uziemienia),

- ekranowanie elektryczne uzwojeń transformatora w.cz. (na wyjściu),

- zastosowanie przełączania o zmienianej częstotliwości (przełączanie z dewiacją częstotliwości),

- wykorzystanie przetwornic rezonansowych,

- dobór dobrej jakości elementów i podzespołów oraz staranny montaż urządzenia.

Jeśli zatem w ocenionym negatywnie urządzeniu stwierdzi się rozbieżności i odstępstwa od tych ogólnie zalecanych rozwiązań w odniesieniu do zasilaczy, to analiza sytuacji powinna posłużyć zarówno do wyjaśnienia przyczyn niespełnienia wymagań EMC, jak i do poszukania środków zaradczych - zwłaszcza w projekcie elektrycznym i wykonawstwie zasilacza, doborze podzespołów i komponentów oraz przez usunięcie niektórych oczywistych błędów lub zaniedbań w wykonawstwie. Radykalnym posunięciem byłaby oczywiście zamiana danego zasilacza na inny rodzaj (typ) o lepszych parametrach technicznych, obejmujących także właściwości EMC, co jednak wiąże się z wyższymi kosztami.

Uziemienia i ekranowanie

Niektórzy projektanci utrzymują, że aż ok. 90% problemów EMC dotyczących urządzenia po jego zaprojektowaniu wiąże się z rozmieszczeniem elementów (projektem płytki PCB) i uziemieniem. Przy projekcie układu chodzi o wyróżnienie i odpowiednie rozmieszczenie krytycznych i niekrytycznych ze względu na EMC bloków (modułów) w urządzeniu. Te pierwsze - krytyczne charakteryzują się tym, że mogą być silnymi źródłami emisji (np. zasilacze i układy cyfrowe) lub też są mało odporne na zaburzenia (np. układy analogowe i z małymi poziomami sygnałów).

Niektórzy projektanci utrzymują, że aż ok. 90% problemów EMC dotyczących urządzenia po jego zaprojektowaniu wiąże się z rozmieszczeniem elementów (projektem płytki PCB) i uziemieniem. Przy projekcie układu chodzi o wyróżnienie i odpowiednie rozmieszczenie krytycznych i niekrytycznych ze względu na EMC bloków (modułów) w urządzeniu. Te pierwsze - krytyczne charakteryzują się tym, że mogą być silnymi źródłami emisji (np. zasilacze i układy cyfrowe) lub też są mało odporne na zaburzenia (np. układy analogowe i z małymi poziomami sygnałów).

Te drugie - niekrytyczne mają niskie poziomy emisji i stosunkowo dużą odporność. Taki podział i racjonalne rozmieszczenie elementów na dwulub wielowarstwowej płytce drukowanej powinien być dokonany na wczesnych etapach projektu. Natomiast niektóre niekorzystne rozwiązania dotyczące uziemienia i ekranowania można jeszcze próbować "poprawić" w późniejszym czasie.

Lokalne uziemienie (masa) urządzenia stanowi drogę przepływu prądów zaburzeń oraz także przepływu powrotnych prądów użytecznych. Wszystkie składowe systemu uziemienia, a więc płyty, siatki i folie przewodzące, obudowy, kable, przewody i taśmy połączeniowe oraz złącza powinny mieć małą rezystancję i indukcyjność.

Dla spełnienia wymagań EMC korzysta się z możliwości regulowania i zmian wartości reaktancji uziemienia w określonych zakresach częstotliwości. Szerokie i płaskie przewody lub taśmy mają mniejszą indukcyjność niż przewody okrągłe o tym samym przekroju. Na większych częstotliwościach zalecane są uziemienia wielopunktowe, wykonane za pomocą krótkich przewodów lub taśm.

W przypadku systemu elektronicznego złożonego z wielu jednostek, w każdej z nich zapewnić należy własną masę - płaszczyznę odniesienia (referencyjną) dla potencjałów elektrycznych i zadbać o wyrównanie potencjałów mas w całym systemie. Łączone jednostki są uziemiane do przewodu bezpieczeństwa w różnych punktach, a więc dla wyrównania potencjałów na wielkich częstotliwościach celowe jest wtrącenie małej indukcyjności w szereg z przewodem uziemiającym.

W urządzeniach elektronicznych i telekomunikacyjnych w większości przypadków stosuje się ekranowane przewody i kable. Często przyjmuje się jednostronne uziemienie ekranu, zwykle od tej strony, od której uziemione są współpracujące moduły lub bloki funkcjonalne. Jest to słuszne dla małych częstotliwości (do kilkuset kHz) i gdy zależy nam na dobrym ekranowaniu od pola elektrycznego. Na wielkich częstotliwościach i w celu osłabienia pola magnetycznego zaleca się dwustronne lub nawet wielokrotne uziemienie ekranów.

Zalecanym rozwiązaniem do ochrony przed indukowanym polem magnetycznym jest zastosowanie pary skręconych przewodów (skrętki), gdzie ma miejsce odcinkowa kompensacja składowych pola magnetycznego. W zaburzonych środowiskach celowe jest stosowanie podwójnych ekranów - odizolowanych i zachodzących na siebie. Ekrany łączy się z chassis lub obudową urządzenia, przy czym połączenie to powinno być krótkie i o małej indukcyjności.

Zadbać należy, aby przed wykonaniem połączenia stykające się przewodzące powierzchnie metalowe zostały oczyszczone przez usunięcie pozostałości środków ochronnych przed korozją, lakierów i tlenków. Łączenia przewodów, kabli i wiązek przewodów do różnych modułów i urządzeń dokonuje się za pośrednictwem złączy utworzonych przez wtyki i gniazda. Mogą to być złącza kablowe okrągłe, złącza szufladowe (w tym subminiaturowe typu D), złącza współosiowe np. typu N lub BNC.

Ważne jest, aby ekrany otaczały przewód lub kabel ze wszystkich stron i dochodziły do samej obudowy złącza (najlepiej metalowej). Jeśli potrzeba, to do spełnienia tego wymagania można użyć dodatkowej tulejki lub osłony pierścieniowej. Obudowa złącza powinna chronić na całym obwodzie końcówki przewodów i miejsca ich przyłączenia do wtyków kontaktujących. Nie jest korzystne zakończenie ekranu krótkim odcinkiem łączącym w formie tzw. świńskiego ogonka. Ekranowane kable z sygnałami funkcjonalnymi i kontrolnymi nie powinny przebiegać blisko przewodów zasilających.

Zastosowanie kondensatorów

Rys. 2. Przykładowe wykonania i zastosowania kondensatorów odsprzęgających do poprawy EMC obwodów elektrycznych

Kondensatory zainstalowane dodatkowo w układzie mogą pomóc wówczas, gdy zachodzi potrzeba wyeliminowania składowych w.cz., które ujawniły się w sygnale poza pasmem użytecznym lub nakładają się na napięcia zasilające oraz gdy chcemy zawęzić zbyt szerokie pasmo przenoszenia i zmniejszyć stromość narastania przebiegów impulsowych.

Kondensatory montuje się na wejściu zasilacza na zaciskach filtru, co pozwala zwiększyć tłumienie zaburzeń różnicowych DM. Trzeba przy tym pamiętać, że kondensator spełni swoje zadanie, jeśli odsprzęgane obwody reprezentują dużą impedancję np. powyżej 50 (100) Ω. Ten warunek jest zwykle spełniony na jedno- lub dwuwarstwowej płytce PCB, gdzie jest mało miejsca na wykonanie poszerzonych ścieżek metalizacji dla zasilania i uziemienia.

W tym przypadku, jak również bezpośrednio pod generującymi dużo zaburzeń układami scalonymi, takimi jak np. mikrokontrolery, generatory zegarowe, sterowniki magistrali sygnałowych - montuje się modułowe zespoły pojemnościowe (capacitive bus bars) lub kondensatory planarne.

Jeśli chodzi o tłumienie zaburzeń wspólnych CM, to stosuje się do tego celu kondensatory o niewielkich pojemnościach, rzędu kilkudziesięciu pF (mniejsze przy szybkich układach) i o małych indukcyjnościach pasożytniczych, a zatem mające bardzo krótkie wyprowadzenia lub bezwyprowadzeniowe (dostosowane do montażu powierzchniowego) oraz elementy przelotowe (feed-through). Aby to działanie było skuteczne, kondensatory powinny być montowane na każdym przewodzie wchodzącym do urządzenia i powinny to być kondensatory tego samego typu i o tej samej pojemności.

Przykłady wykonania i zastosowania kondensatorów pokazano na rysunku 2.

Podobne efekty jak dołączenie kondensatorów na przewodach przynosi też ich zamontowanie w złączach, gniazdach, wtykach i adapterach kontaktowych. Mogą to być montowane na wszystkich szpilkach same pojemności jak też pojemności i miniaturowe elementy indukcyjne. Zwłaszcza w tym ostatnim przypadku pozwala to otrzymać filtrowane złącza i kontakty o ulepszonych właściwościach EMC.

Zastosowanie elementów indukcyjnych

Elementy indukcyjne, takie jak cewki nawinięte zwykle na rdzeń z proszku żelaza lub materiałów nanokrystalicznych na bazie stopów żelaza oraz elementy ferrytowe, stosuje się do zwiększenia impedancji w obwodach elektrycznych dla składowych sygnału o większych częstotliwościach. Ze względu na szeregowy sposób włączenia należy pamiętać o możliwym przegrzaniu tego elementu przy dużych prądach (np. w obwodach zasilania) lub o wywołaniu na nim zauważalnego spadku napięcia.

Materiał rdzenia powinien mieć dużą przenikalność względną µr., bo wtedy dużą indukcyjność można otrzymać przy mniejszej liczbie zwojów, co zmniejsza pasożytniczą pojemność dławika. Powyżej kilkudziesięciu MHz wartość przenikalności zauważalnie spada, ale jednocześnie rosną straty w rdzeniu, co jest korzystne ze względu na tłumienie zaburzeń.

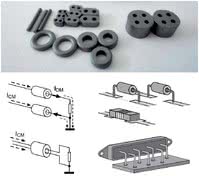

Elementy ferrytowe, wytwarzane na bazie stopów Mn-Zn lub Ni-Zn, stanowią zwykle istotną pomoc w poprawie poziomu kompatybilności elektromagnetycznej urządzenia - nawet bez zmian jego układu elektrycznego i konstrukcji. W schemacie zastępczym elementu ferrytowego wyróżnia się indukcyjność L zależną od przenikalności magnetycznej µr, połączoną równolegle z rezystancją R i bocznikowaną przez pasożytniczą pojemność Cp.

W zakresie roboczym od kilkuset kHz do 100 (200) MHz reaktancja, a w ślad za nią impedancja ferrytu rośnie z częstotliwością. Powyżej kilkudziesięciu MHz aż do GHz ferryty występują jako elementy stratne. Ferryt obejmujący przewód z prądem skupia wytworzone wokół tego przewodu pole magnetyczne i absorbuje jego energię.

Blokuje w ten sposób zaburzenia stanowiące przebiegi o większych częstotliwościach, działając jak filtr dolnoprzepustowy. Handlowo dostępne są ferryty o różnych kształtach geometrycznych, najczęściej w formie toroidów, koralików i rękawów (mankietów), które można łatwo założyć na przewód lub wiązkę przewodów (rys. 3).

W celu tłumienia zaburzeń różnicowych DM należy instalować ferryt ciasno na każdym przewodzie wejściowym obiektu zakłócanego oraz na każdym przewodzie wyjściowym obiektu zakłócającego (źródła zaburzeń). Do tłumienia zaburzeń wspólnych CM ferryty montuje się solidnie mechanicznie na PCB lub chassis, wokół wszystkich kabli i przewodów, włączając te o zerowym potencjale i powrotne. Stosuje się także kable pokryte materiałem ferrytowym zmieszanym z lepiszczem polimerowym (ferrite-loaded cables). Jest to korzystne w sytuacjach, gdy zaburzenia są głównie typu CM, a uziemienie jednopunktowe jest niewystarczające i jednokrotny ekran za mało tłumi zaburzenia.

Tłumienie zaburzeń promieniowanych

Zaburzenia promieniowane mogą dochodzić do obwodów elektrycznych przez nieszczelne połączenia w obudowie (wykonane np. na zakładkę lub styk), przez otwory wentylacyjne i do wyświetlaczy lub elementów regulacyjnych, przez płaszczyzny łączące z sygnałami we/wy (np. przez kołnierze zastosowane w portach we/wy) oraz przez wyprowadzenia kabli i przewodów (w tym także światłowodowych).

Ze względu na sposób rozprzestrzeniania się tego rodzaju zaburzeń, dość oczywistym środkiem zaradczym w obniżeniu ich poziomów są różnego typu przesłony i ekrany. Ekranowanie od stałych i zmiennych pól elektrycznych jest możliwe przy użyciu zamkniętej obudowy metalicznej o grubości rzędu 50-100 µm. Ekranowanie od stałych pól magnetycznych i zmiennych pól o małej częstotliwości jest możliwe tylko przy użyciu dość grubej warstwy materiału o dużej przenikalności magnetycznej, takiego np. jak mumetal (stop niklu z miedzią i chromem).

Użyteczny może też być dość cienki ekran, ale z dobrze przewodzącego materiału, bo wtedy zmienne pole magnetyczne wytwarza w nim prądy wirowe (eddy currents), których własne pole magnetyczne kompensuje pole zewnętrzne. Tłumienie pól elektrycznych, magnetycznych i fal elektromagnetycznych w ekranie zachodzi częściowo wskutek odbicia i częściowo wskutek pochłaniania przenoszonej energii - zależnie od rodzaju pola i częstotliwości jego zmian oraz od materiału ekranu.

Kształty geometryczne oraz wspomniane już przyczyny konstrukcyjne i technologiczne nie pozwalają z reguły na zastosowanie ciągłego ekranu dla całego urządzenia, zwłaszcza większego. Jeśli chodzi o obudowy, to wymagane w nich z różnych względów szczeliny nie powinny być zbyt długie (zwykle < λ/30).

Tam, gdzie jest to możliwe, zaleca się zamianę jednej długiej szczeliny na szereg oddzielnych otworów. W przypadku dużych układów scalonych, takich jak mikrokontrolery, mikroprocesory, matryce FPGA, generatory zegarowe i przetwornice - zastosować można ich lokalne ekranowanie na płytce PCB. Taka ekranująca przykrywka może być jeszcze dodatkowo wyposażona w umieszczoną od wewnątrz warstwę absorbującą, aktywną w zakresie od kilkudziesięciu MHz do kilku GHz.

Znakomitą doraźną pomoc w ograniczeniu propagacji promieniowanych zaburzeń w już wykonanych urządzeniach mogą zapewnić folie aluminiowe (o grubości rzędu 25 µm) oraz taśmy miedziane i aluminiowe (o grubości 0,035-0,1 mm), produkowane często z dodatkową warstwą adhezyjną. Folia może posłużyć do wytworzenia nowych ekranów wokół obiektów o różnej wielkości i różnych kształtach oraz do zwiększenia skuteczności już istniejącego ekranowania kabli i wiązek przewodów, z tym że to działanie odnosi się do tłumienia poziomu pól elektrycznych.

Zastosowanie folii obejmuje także tworzenie ekwipotencjalnych płaszczyzn odniesienia. Ograniczeniem w tych wielorakich zastosowaniach może być mała odporność mechaniczna folii. Jej mocowanie można przeprowadzać przy wykorzystaniu wspomnianych wyżej taśm przewodzących, które mogą również być użyte jako samodzielne ekrany dla płaskich kabli i małych rozmiarowo podzespołów na płytkach PCB, do ekranowania plastikowych wtyków, induktorów, transformatorów i tworzenia ścieżek połączeń o małej impedancji. W celu wytworzenia ciągłego ekranu folię można lutować.

Do dyspozycji konstruktorów są także dostępne taśmy i ekranujące rękawy siatkowe wykonane z ocynowanej siatki stalowej. Zakłada się je wokół wiązek kabli jak bandaże. Są one cenną pomocą w przypadku potrzeby redukcji natężenia pól magnetycznych na małych częstotliwościach.

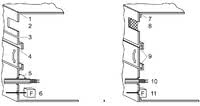

Rys. 5. Przykład niewłaściwego (po lewej) i właściwego (po prawej) wykonania obudowy - pokazano następujące detale: 1 - nieszczelne połączenie ścianek, 2 - duży otwór, 3 - szczelina działająca jak antena, 4 - niepewne kontakty przy drzwiczkach, 5 - zaekranowane kable wprowadzone do wnętrza urządzenia, 6 - nieekranowane linie doprowadzone do filtru wewnątrz obudowy, 7 - uszczelki w miejscu połączenia ścianek, 8 - duży otwór zakryty metalową siatką, 9 - uszczelnienie drzwiczek elastomerami lub kontaktującymi sprężynami, 10 - krótkie połączenie ekranu z obudową, 11 - filtr zamontowany na ściance obudowy

W celu zmniejszenia poziomu promieniowania zaburzeń oraz podwyższenia odporności na wyładowania ESD i impulsy EMP trzeba najczęściej poprawić skuteczność ekranowania, szczególnie w zakresie w.cz. Jest to trudne zadanie w przypadku połączeń rozłączalnych i przy ruchomych fragmentach obudów (drzwiczki, szuflady). Stosuje się wtedy powszechnie uszczelki elektromagnetyczne (gaskets) i taśmy kontaktowe, pozwalające w zależności od sytuacji poprawić wspomnianą skuteczność ekranowania o kilka do kilkunastu dB.

Produkowane są specjalizowane uszczelki z różnych materiałów i o różnych kształtach (rys. 4). Są to m.in.: płytki, pręty, sznury i rurki wytwarzane z elastomerów krzemowo-kauczukowych z wypełniaczami przewodzącymi, sprężynujące zespoły kontaktowe z brązu berylowego (stop berylu z miedzią o doskonałych właściwościach mechanicznych), siatki druciane impregnowane elastomerem, tkaniny metaliczne z rdzeniem lub bez rdzenia z elastomerów oraz przewodzące smary. Uszczelki pozwalają zrekompensować niedoskonałości powierzchni łączonych fragmentów urządzenia i zmniejszyć wymaganą liczbę wkrętów wzdłuż połączeń oraz zachować przy tym dostateczną skuteczność ekranowania.

W uzupełnieniu warto jeszcze wspomnieć o możliwości wprowadzenia lokalnego ekranowania w przypadku różnych elementów konstrukcyjnych z tworzywa - przez ich pokrycie przewodzącym lakierem lub oklejenie metaliczną folią.

Na rysunku 5 pokazano, znane z wcześniejszych publikacji, zebrane przykłady właściwego i niewłaściwego rozwiązania różnych detali obudowy urządzenia ze względu na wymagania EMC, a w szczególności jako ekranu.

Poprawa odporności na zaburzenia EM

Podane poniżej porady będą dotyczyć zmniejszenia podatności na takie narażenia jak powtarzane okresowo serie impulsów napięciowych (znane jako testy typu burst lub EFT) oraz wyładowania elektrostatyczne ESD, gdyż podczas tych testów stosunkowo łatwo wychodzą na jaw słabości badanego urządzenia.

Podane poniżej porady będą dotyczyć zmniejszenia podatności na takie narażenia jak powtarzane okresowo serie impulsów napięciowych (znane jako testy typu burst lub EFT) oraz wyładowania elektrostatyczne ESD, gdyż podczas tych testów stosunkowo łatwo wychodzą na jaw słabości badanego urządzenia.

W przypadku złych wyników dotyczących odporności na testy typu burst należy sprawdzić i poprawić:

- uziemienie ekranów przewodów i kabli,

- uziemienie złączy i połączeń,

- połączenia płyt dodatkowych do płyty głównej i płyty głównej do chassis,

- sposób doboru i montażu kondensatorów w filtrze sygnałów CM (np. pod względem długości połączeń i tworzenia pętli),

- sposób zamocowania filtru sieciowego,

- na wejściach przewodów i kabli zainstalować ferryty do tłumienia zaburzeń CM,

- złącza, gniazda i wtyki - plastikowe zamienić na metalowe, zapewnić ekranowanie i zastosować wewnętrzne elementy filtrujące.

Co się natomiast tyczy sposobów poprawy odporności na wyładowania ESD, to do środków zaradczych należy zaliczyć takie, które tłumią zaburzenia o częstotliwościach >300 MHz i silne pola EM wytwarzane przez prądy indukowane podczas wyładowania. Obejmuje to przede wszystkim:

- ekranowanie kabli i przewodów we/wy oraz złączy,

- zastosowanie dodatkowych filtrów oraz zainstalowanie ferrytów i kondensatorów odsprzęgających,

- ulepszenie mechanicznych połączeń prowadzące do usunięcia zbyt luźnych paneli, drzwi, zawiasów itp. oraz kluczy, przełączników i innych części układu,

- zmniejszenie szczelin i otworów, zastosowanie uszczelek elektromagnetycznych,

- dobór przyrządów półprzewodnikowych o większej odporności na wyładowania ESD,

- zastosowanie dodatkowych zewnętrznych elementów i podzespołów ochronnych takich jak kondensatory, warystory i szybkie diody typu TVS.

Wnioski

W podsumowaniu można stwierdzić, że odpowiedzią na postawione na wstępie pytanie będzie:

- skrupulatna analiza przeprowadzonych obserwacji, badań i pomiarów opracowanego urządzenia pod względem EMC oraz innych danych związanych z tym zagadnieniem,

- wybór i próba zastosowania odpowiedniego środka naprawczego ze zbioru przedstawionych możliwości, m.in. po konfrontacji z ogólnie akceptowanymi, poprawnymi rozwiązaniami,

- sprawdzenie efektów doraźnych działań i ewentualne wprowadzenie trwalszych ulepszających zmian w konstrukcji i wykonawstwie urządzenia.

Jerzy F. Kołodziejski