Ale najczęściej się zdarza, że w skutek nieprzewidzianej przez projektanta zmiany temperatury parametry podzespołów wykraczają poza specyfikowane granice. Wtedy układ może przestać działać w sposób, w jaki powinien. Może się też zdarzyć, że temperatura układu zmienia się bardzo szybko wywołując szok termiczny, prowadzący nawet do zniszczenia podzespołu.

Nie tylko wysokie temperatury

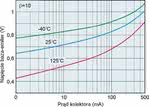

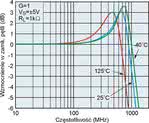

Często projektanci zapominają o wpływie niskich temperatur na działanie układów i koncentrują się tylko na wysokich. Tymczasem parametry układów półprzewodnikowych w niskiej temperaturze mogą się znacząco zmieniać. Napięcie złącza baza-emiter tranzystora bipolarnego silnie wzrasta w obniżonej temperaturze (rys. 1). Przykładowo, podczas projektowania wzmacniacza, zasilanego napięciem 1,8V, trzeba pamiętać, że zmiana temperatury od pokojowej do -40°C wywołuje wzrost VBE o 130mV. A to już zmusza projektanta do zmiany architektury wzmacniacza. Wiele wzmacniaczy, takich jak np. Analog Devices AD8045, wraz ze spadkiem temperatury zwiększa swoją szybkość działania (rys. 2), a inne, jak np. AD8099, zmniejszają ją. Tranzystory bipolarne największe kłopoty w niskiej temperaturze sprawiają przy niskich napięciach. Rośnie wtedy napięcie VBE, a wzmocnienie prądowe i impedancja wejściowa maleją. Wzrost transkonduktancji (gm) daje się co prawda łatwo skompensować przez zmianę natężenia prądu w punkcie pracy, ale wtedy również ulega zmianie szybkość narastania napięcia.

Obniżenie temperatury może spowodować oscylacje, wywołać niestabilność, przerzuty i pogorszyć filtrację. Dokładne pomiary wykazują zmiany parametrów podzespołów i w wysokiej i w niskiej temperaturze. Jeśli oczekuje się, że układ półprzewodnikowy ma działać w temperaturze od -55°C do +85°C, to należy pamiętać, że zakres ten od góry kończy się na 60°C powyżej temperatury nominalnej, dla której wyznaczane są charakterystyki, a od dołu aż 80°C poniżej temperatury 25°C. Trzeba więc sprawdzić, czy błędy wywołane zarówno wpływem wysokiej, jak i niskiej temperatury, mieszczą się w dopuszczalnych granicach. Warto też wiedzieć, że domieszki w krzemie podgrzanym o kilkaset stopni zaczynają mocno dyfundować, a złącza PN znikają. W efekcie w układzie powstać może dużo zanieczyszczonego, przewodzącego krzemu, który znacząco utrudni lub nawet uniemożliwi pracę gotowego systemu.

Jak zachowuje się układ?

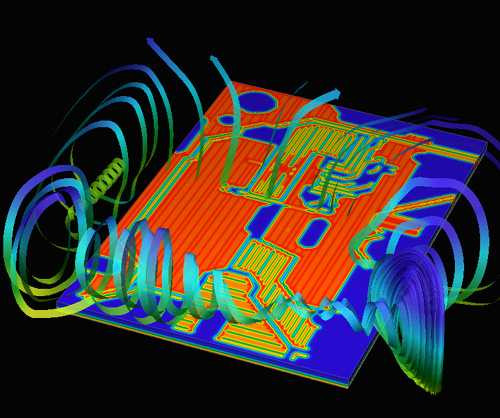

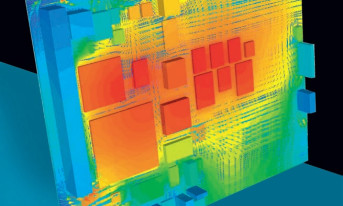

Rys. 3. Analiza termiczna wymaga oceny wydzielanego w układzie ciepła i oszacowania jego odprowadzania na zewnątrz

Niszczące zmiany w układzie scalonym nie muszą być bardzo drastyczne. W temperaturze wyższej od 165°C tworzywo obudowy zaczyna się zwęglać, szarzeje i twardnieje. Rozpoczyna się proces odgazowania, w trakcie którego powoli ulatniają się z niego zaabsorbowane i zaadsorbowane gazy, dodatki oraz środki zmniejszające palność. Przy niewielkiej intensywności tego procesu odgazowywanie wpływa krótko okresowo i długo okresowo na działanie układu scalonego, zmieniając powierzchnię chipu i osadzając na niej jony. Wyprowadzenia przewodzące nadmierny prąd, również zwęglają tworzywo. Wokół nich powstają twarde węglowe rurki, wewnątrz których przewody mogą nawet się stopić, nie przestając przewodzić. W końcu, wskutek dalszego rozprzestrzeniania się ciepła pęka pasywacja i półprzewodnik oraz zwęglona obudowa, co kończy się całkowitym zniszczeniem. W specyfikacji militarnej zdefiniowano nadmierne natężenie prądu, jako przekraczające 120kA/cm2 i wprowadzono wymaganie co do hermetycznej szczelności obudów układów scalonych.

Jeśli półprzewodnik nie jest zamknięty w obudowie z tworzywa sztucznego, nie zachodzi degradacja spowodowana jej zwęglaniem. Firmy dostarczające oprzyrządowania do wierceń naftowych często testują krzemowe układy scalone dla swoich produktów w temperaturze 200°C. Ich czas życia jest ograniczony, ale znacznie dłuższy niż w przypadku układów w obudowach z tworzyw sztucznych. Czas ten jest skrócony również dla układów scalonych, pracujących w podwyższonej temperaturze, nawet jeśli nie przekracza ona 150°C.

Rozważania matematyczne

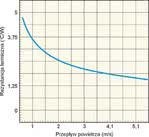

Rys. 4. Rezystancja termiczna użebrowanego radiatora aluminiowego dzięki wymuszonemu chłodzeniu powietrzem zmniejsza się pięciokrotnie

Zgodnie z wynikami prac Jacobusa van’t Hoffa opisującymi stopień przyspieszania reakcji chemicznych przez wzrost temperatury, można wnioskować obecnie o ile skróci się czas życia układów elektronicznych w podwyższonej temperaturze. Prosta zależność mówi, że na wzrost temperatury podzespołu o każde 10°C przypada skrócenie się jego czasu życia o połowę. Należy więc oczywiście utrzymywać krzem w możliwie najniższej temperaturze. Jeśli obniży się temperaturę układu scalonego z 85°C do 65°C, jego czas życia wzrośnie czterokrotnie.

Trudności mogą być powodowane nie tylko przez bardzo wysoką lub niską wartość temperatury, ale także poprzez jej gwałtowne zmiany. W ekstremalnych przypadkach szok termiczny może wywołać pękanie części i płytek. Różnice temperatury na styku wyprowadzeń i lutowia, wskutek efektu termoelektrycznego, wprowadzają do obwodu niewielkie napięcia. Różnice te ponadto mogą zmieniać się w czasie. Opisano przypadek zatrzymania pracy prototypowego układu scalonego przy częstotliwości 1kHz. Okazało się, że rozchodzące się w krzemie fale cieplne, promieniowane przez tranzystory wyjściowe, do dwóch węzłowych punktów układu, znajdujących się w różnych odległościach od tych tranzystorów, docierały w przeciwfazie. Wpływało to na obwody polaryzujące te węzły do tego stopnia różnicująco, że układ przestawał działać. Ze względu na taki wpływ różnic temperatury niektórzy projektanci zasilaczy preferują użycie stabilizatorów z dyskretnym elementem mocy zamiast układów scalonych z wbudowanymi tranzystorami polowymi. Wtedy ciepło z FET-ów nie płynie przez strukturę krzemową wzmacniaczy i źródeł wzorcowych.

Analiza cieplna

Analiza cieplna projektowanego układu jest trójstopniowa. Najpierw ocenia się ilość ciepła, wydzielanego wewnątrz układu scalonego. Następnie ocenia się ilość ciepła, odbieranego przez płytkę drukowaną lub radiator. W końcu szacuje się temperaturę otoczenia, w którym układ będzie pracował (rys. 3). Analiza stałoprądowa jest trywialna. Wiadomo, że prąd 1A wywołujący na rezystorze napięcie 1V rozprasza moc 1W w postaci ciepła. Ale ocena ciepła wytwarzanego przez prąd zmienny, czy niezdefiniowane sygnały, już jest trudniejsza. Układ zasilany napięciem 10V, pobierający 5mA, pobiera 50mW mocy. Ale prąd, pobierany przez układ w czasie działania, może się zmieniać. Prądy polaryzujące i sterujące bazy wzrastają zwykle wskutek pojawienia się sygnałów zmiennych. Najtrudniej jest określić, ile ciepła powstaje przez prąd wyjściowy układu, gdyż nie jest to oczywiste. Układ może dostarczać do obciążenia wymierny prąd, ale gdy tranzystory wyjściowe są albo w stanie nasycenia, albo całkowicie zablokowane, moc w nich wydzielana jest stosunkowo mała. W najczęściej stosowanych w układach scalonych, w konwencjonalnych układach wyjściowych typu „totem-pole” prostokątne sygnały „rail-to-rail” są mało obciążające termicznie. Najwięcej ciepła wewnątrz układu scalonego wytwarzają sygnały prostokątne o amplitudzie równej połowie napięcia zasilającego. Analogiczne sygnały sinusoidalne generują mniej ciepła. Ocena rzeczywistej mocy pobieranej przez układ scalony w najbardziej niekorzystnym przypadku jest najtrudniejsza, gdy sygnały są złożone lub nieokreślone. Ocenę tę jeszcze bardziej utrudnia obciążenie reaktancyjne z dużymi komponentami pojemnościowymi lub indukcyjnymi. Prąd nie jest w fazie z napięciem, więc nawet założenie występowania przebiegu prostokątnego o amplitudzie równej połowie napięcia zasilania prowadzi do fałszywych wyników.

|  |

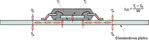

Rys. 5. Rezystancja termiczna kontaktu złącze-otoczenie wg JEDEC (a) i w przypadku instalacji innych modułów na tej samej płytce drukowanej (b) | |

Odprowadzanie ciepła

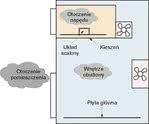

Rys. 6. Temperatura bezpośredniego otoczenia może być znacznie wyższa niż temperatura w pomieszczeniu

Płytka lub radiator wyprowadzają ciepło z układu scalonego drogą konwekcji, przewodzenia i promieniowania. Przewodzenie występuje głównie na metalowych wyprowadzeniach i miedzianych ścieżkach na PCB oraz w radiatorach, które ponadto wykorzystują zjawisko konwekcji. Promieniowanie ma w tym procesie niewielki udział. Z promieniowania korzysta się w satelitach, gdyż w pustej przestrzeni kosmicznej jest to jedyny dostępny sposób wymiany ciepła.

Z konwekcją łączą się jednak pewne trudności. Oddawanie ciepła powietrzu przez radiatory zależy bowiem od jego przepływu (rys. 4). Silny przepływ pozwala obniżyć rezystancję termiczną nawet pięciokrotnie. Radiatory używane z wymuszonym chłodzeniem powietrznym mają cieńsze i ciaśniej rozmieszczone użebrowanie. Jeżeli układ scalony nie jest wyposażony w wentylator, odprowadzane z niego ciepło jest oddawane powietrzu wewnątrz obudowy urządzenia. Dopiero potem, wraz z całym ciepłem nagromadzonym w jej wnętrzu, energia ta musi przeniknąć przez obudowę do otaczającego powietrza. W procesie tym istotną rolę odgrywa rezystancja termiczna materiału obudowy. Obudowa plastikowa przekazuje ciepło wolniej niż obudowa metalowa (rys. 5).

W analizie zdolności odprowadzania ciepła z urządzeń elektronicznych używa się rezystancji termicznej, wyrażanej w °C/W. Rezultatem przemnożenia tej rezystancji przez generowaną moc jest spodziewany przyrost temperatury układu. Ale trzeba zwrócić uwagę także na szereg dodatkowych szczegółów. Rezystancja termiczna złącza do obudowy RJC jest wielkością mało użyteczną. Projektant urządzeń potrzebuje znacznie więcej informacji. Innym parametrem jest rezystancja termiczna złącza do otoczenia RJA, która określa temperaturę układu, gdy nie jest on połączony z radiatorem ani przylutowany do płytki drukowanej. Dla przewidywania temperatury złącza rezystancja ta jest bezużyteczna. Ważna jest rezystancja złącze-płytka drukowana, RJB wraz z RJC. Do wyznaczenia RJA i wykazania, że rezystancja ta nie dotyczy tylko obudowy, używa się płytek znormalizowanych przez JEDEC, jednostronnej i wielowarstwowej. Dysponując RJB i RJC znacznie łatwiej można realistycznie oszacować wzrost temperatury układu scalonego. Trzeba też pamiętać, że pomiaru RJA dokonuje się z jednym układem scalonym na płytce. Gdy znajduje się na niej zasilacz, a także inne emitujące ciepło układy, i gdy jest ona umieszczona w plastykowej obudowie bez wentylatora, temperatura układu scalonego może być znacznie wyższa, niż wynikałoby to z pomiaru RJA (rys. 6). Nie należy też zapominać o niewielkiej migracji ciepła z plastykowej powierzchni większości układów scalonych. Przewodność termiczna tworzywa epoksydowego wynosi od 0,6 do 1W/K, a miedzi 400 do 600W/K. Miedź przewodzi ciepło kilkaset razy lepiej od plastiku, zatem projekt płytki drukowanej ma ogromny wpływ na jej przewodność termiczną.

Etap końcowy

Najważniejszy jest końcowy etap analizy, czyli ocena temperatury otoczenia. Jeżeli układ scalony, działający na stole w biurze przy temperaturze powietrza 25°C, osiąga temperaturę 50°C to jeśli umieści się go w temperaturze 50°C, jego temperatura wzrośnie do 75°C. Na tym etapie projektanci niekiedy zapominają o warunkach, w których działać będą projektowane urządzenia. Muszą one czasem, oprócz normalnej pracy, przetrzymać surowe próby. Na przykład piec lakierniczy eksponuje karoserię samochodu na temperaturę, na którą układy elektroniczne w niej pracujące nigdy nie zostaną wystawione. Urządzenia mogą przeżyć tę próbę, ponieważ nie są w tym czasie zasilane. Podczas testowania samochodów w warunkach pustynnych, temperatura otaczającego powietrza w dzień osiąga 45°C, wewnątrz kabiny 80°C, deski rozdzielczej 110°C, a wewnętrzna temperatura komponentów to ponad 80°C. Zadaniem projektanta jest zatem upewnienie się, że projekt spełni wszelkie wymagania i że wysoka temperatura nie skróci radykalnie życia projektu.

Sytuacje rzeczywiste

Końcowy etap tworzenia nowego produktu związany jest z testowaniem wybudowanego prototypu. Wtedy do sprawdzenia można użyć jednej z technik pomiarowych, w których bardzo ważne jest możliwie dokładne odtworzenie oczekiwanego środowiska, w którym urządzenie ma działać. Przede wszystkim trzeba sprawdzić, czy układ się nie zepsuje, czy jest trwały i czy działa zgodnie z oczekiwaniami we wszelkich dopuszczalnych warunkach.

Sprawdzenie, że wszystkie założenia projektanckie są skorelowane z rzeczywistością, jest jedynym sposobem zapewnienia, że urządzenie będzie działało poprawnie zarówno elektrycznie jak i termicznie.

Najprostszym sposobem testowania temperatury układu jest wykorzystanie węchu i dotyku. Jeżeli da się utrzymać palec na podzespole dłużej niż 5s, to znaczy, że jego temperatura nie przekracza 70°C. W praktyce przeważnie przecenia się temperaturę dotykanych palcem podzespołów. Jeśli zwilży się palec i przesunie nim po podzespole, a ten zaskwierczy, to znaczy, że temperatura przekroczyła 100°C.

Po pobieżnej ocenie trzeba dokonać pomiarów. Większość uniwersalnych mierników cyfrowych umożliwia pomiary za pomocą termopar. Producenci oferują ręczne przyrządy, pozwalające na pomiary temperatury układów scalonych względem temperatury otoczenia. Ważne jest by uważnie sprawdzić rozmiary czujnika i grubość zastosowanych przewodów. W trakcie pomiaru małego obwodu scalonego przewody termopary mogą odprowadzać ciepło, jak rodzaj radiatora, co obniża mierzoną temperaturę. Liczni producenci oferują również detektory bezdotykowe. Stosując je, należy zanotować emisyjność mierzonej powierzchni. Wielkość ta opisuje emitancję termiczną powierzchni, tj. stosunek energii przez nią promieniowanej do energii emitowanej przez powierzchnię ciała doskonale czarnego. Ciało doskonale czarne jest idealnym emiterem energii cieplnej, zdolnym do oddania całej zaabsorbowanej energii. Jego emisyjność wynosi 1, powierzchnia o emisyjności 0 jest doskonałym zwierciadłem. Błyszcząca obudowa metalowa ma małą emisyjność, i będzie wykazywać temperaturę niższą od rzeczywistej. Powierzchnie matowo pomalowane na czarno mają emisyjność bliską 1 i detektory podczerwieni mierzą ich temperaturę poprawnie. W celu osiągnięcia wysokiej emisyjności elektroniczne podzespoły należy zabarwić czarną matową farbą lub po prostu okleić przeźroczystą taśmą, która się charakteryzuje wysoką emisyjnością.

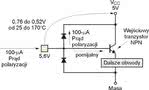

Możliwe są także pomiary temperatury struktury półprzewodnika w układzie scalonym, nawet w trakcie jego normalnej pracy, za pośrednictwem jednej z diod ESD połączonych z każdym wyprowadzeniem wejścia, wyjścia i sterowania (rys. 7). Metody tej można używać w układach mających linie reset, czy chip-select. Napięcie przewodzenia diody jest wprost proporcjonalne do natężenia prądu. Wystarczy umieścić układ w termostacie i podgrzać, przepuścić przez diodę ESD niewielki prąd i zmierzyć na niej napięcie. Panuje przekonanie, że prąd 100μA nie podgrzewa diody w sposób zauważalny. Do pomiaru napięcia przewodzenia diody nie trzeba zasilać układu. Można użyć dowolnego wyprowadzenia podnosząc jego potencjał ponad potencjał doprowadzenia zasilania, lub obniżając poniżej doprowadzenia masy (rys. 7). Wewnętrzne diody ESD utrzymają pomiędzy tymi wyprowadzeniami napięcie około 0,6V. Jeśli użyje się wyprowadzenia zerującego (reset), które w czasie działania układu musi zachowywać stan wysoki, należy je podciągnąć do napięcia przewyższającego napięcie zasilające. Gdy temperatura termostatu wzrasta, napięcie przewodzenia diody ESD maleje od około 0,7V do 0,53V. Jeśli użyje się wyprowadzenia wyboru chipu, które w czasie działania układu musi być w stanie niskim, należy je pociągnąć do napięcia ujemnego. Jeśli użyje się wyprowadzenia wyjścia, trzeba sprawdzić, czy dodatkowy prąd 100μA nie zmieni jego napięcia. Pomiarów takich trzeba dokonać dla każdego typu układu scalonego w urządzeniu. Dla poszczególnych procesów produkcyjnych zależność napięcia przewodzenia od temperatury jest inna.

Metoda diody ESD jest użyteczna, ale ma ograniczenia. Jeśli układ scalony pobiera kilkaset miliamperów, na jego wewnętrznych doprowadzeniach zasilania i masy mogą wystąpić spadki napięcia, które sumują się z mierzonym napięciem diody. Można przeciwdziałać temu efektowi poprzez wyłączenie zasilania układu na czas pomiaru. Trzeba jednak zdawać sobie sprawę z wielkości termicznej stałej czasowej krzemu, wynoszącej kilka mikrosekund i dokonywać pomiaru, zanim temperatura diody zdoła się obniżyć.

Innym problemem, związanym z metodą diody ESD, jest fakt, że temperatura chipu niekoniecznie jest jednakowa w całej jego objętości i niezmienna w czasie. Pomiar za pośrednictwem diody nie określa temperatury najgorętszego punktu struktury. Diody znajdują się zawsze na brzegu chipu i są chłodniejsze od tranzystorów wyjściowych. Specjalną kamerą można wykonać termiczne zdjęcie układu scalonego w podczerwieni w czasie jego pracy.

Do pomiaru temperatury tranzystorów polowych w czasie ich działania lub w spoczynku, można użyć innej metody, równie skutecznej jak tej opartej o diody ESD. Metoda ta opiera się na wprost proporcjonalnej zależności rezystancji przewodzenia tranzystora FET od temperatury. Rezystancja ta wzrasta wraz z temperaturą. Po zanotowaniu rezystancji przewodzenia tranzystora przy różnych temperaturach, z pomiarów napięcia na tym tranzystorze i natężenia prądu przez niego płynącego można wnioskować jego aktualną temperaturę. Metoda ta działa również w przypadku tranzystorów zintegrowanych w zasilaczach. Trzeba jednak pamiętać o efekcie samopodgrzewania i jeśli zależność rezystancji od temperatury jest określana przy użyciu pieca, pomiar powinien być dokonywany za pomocą krótkich impulsów prądowych.

Samo dokonywanie pomiarów jest tylko jednym z warunków, umożliwiających sprawdzanie założeń. Trzeba również sprawdzić układ w odpowiedniej temperaturze otoczenia. Producenci samochodów utrzymują drogowe trasy testowe, a do testowania urządzeń elektronicznych w pracowniach projektowych używa się komór z ławą pomiarową lub systemu z regulowaną temperaturą. W pomiarowych komorach testujących można utworzyć wymagane otoczenie o odpowiedniej temperaturze, ciśnieniu i wilgotności.

Krzysztof Pochwalski