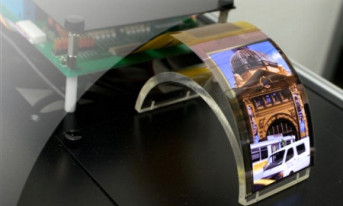

W wielu projektach nie korzysta się już ze standardowych sztywnych laminatów o grubości 1,55 mm, ale cieńszych wersji. Jeszcze większą swobodę konstrukcyjną dają laminaty elastyczne wykonywane z cienkiej folii z tworzywa sztucznego, na którą naniesiona została mozaika połączeń przewodzących prąd.

Takie rozwiązania pozwalają na zwinięcie obwodu wewnątrz obudowy, połączenie za jego pomocą bloków funkcjonalnych analogicznie do wiązki kablowej oraz na ciasne upakowanie obwodu wewnątrz wnęk i zakamarków.

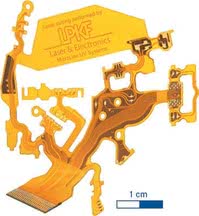

Cechą charakterystyczną elastycznego obwodu drukowanego jest, poza wymienionymi cechami, kształt odbiegający daleko od prostokąta kojarzącego się z obwodami sztywnymi. Obwody elastyczne są docinane do potrzeb związanych z miejscem lub koniecznością uformowania wtyku do złącza.

Docięcie obwodu musi być precyzyjne, gdyż linia cięcia przebiega zwykle blisko ścieżek, a sam laminat elastyczny trudno ustabilizować mechaniczne podczas wycinania, gdyż naturalnie się odkształca i reaguje na zmiany temperatury.

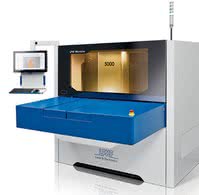

Do takich zadań kierowane jest nowe urządzenie laserowe firmy LPKF Laser & Electronics o nazwie MicroLine 5000 (na zdjęciu). Zawiera ono laser UV pozwalający na wycinanie dowolnych kształtów i wykonywanie otworów na materiałach o wielkości do 533×610 mm.

Do takich zadań kierowane jest nowe urządzenie laserowe firmy LPKF Laser & Electronics o nazwie MicroLine 5000 (na zdjęciu). Zawiera ono laser UV pozwalający na wycinanie dowolnych kształtów i wykonywanie otworów na materiałach o wielkości do 533×610 mm.

Otwory na laminatach elastycznych są wykorzystywane do łączenia warstw zewnętrznych, a w bardziej zaawansowanych wersjach także do warstw wewnętrznych (przelotki na wylot i ślepe). System jest wyposażony w system wizyjny nadzorujący proces cięcia i rozpoznający punkty bazowe oraz położenie elementów kontrolnych.

Plamka robocza urządzenia Micro-Line 5000 ma 20 µm, co zapewnia bardzo dużą precyzję cięcia oraz możliwość wycinania dowolnych kształtów. Jednocześnie laser UV zapewnia minimalne nagrzewanie obszarów poza linią cięcia, brak naprężeń i działanie z dużą szybkością.

Uniwersalność urządzenia pozwala też na obróbkę za jego pomocą innych materiałów, jak ceramika, TCO/ITO, a także na wykonywanie operacji specjalnych: zagłębień pod komponenty zagrzebane, usuwania selektywnego soldermaski i inne.

SE Spezial Electronic Sp. z o.o.

www.spezial.pl