Do zalet giętkich płytek drukowanych zalicza się mniejsze wymiary, szczególnie grubość oraz mniejszą wagę w porównaniu do tych tradycyjnych, łatwość dostosowania płytki do kształtu jej obudowy, co z kolei pozwala efektywniej wykorzystać dostępną przestrzeń w jej wnętrzu, oraz szybszy montaż.

Początkowo w ten sposób realizowano niezbyt skomplikowane obwody jako jedno-, maksymalnie dwuwarstwowe, PCB. Od tamtej pory ta metoda produkcji ewoluowała, dzięki czemu obecnie pozwala na realizowanie złożonych, wielowarstwowych płytek drukowanych oraz sztywno-elastycznych PCB (rigid-flexible).

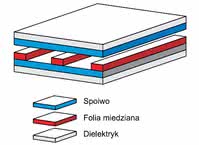

Dzięki temu giętkie PCB są częścią wielu urządzeń. Można je znaleźć w tych, które są używane w wojsku, przez komputery oraz urządzenia telekomunikacyjne, po elektronikę użytkową, a nawet zabawki. W najprostszym przypadku jednostronna płytka drukowana składa się z warstw przedstawionych na rysunku 1.

Są to: warstwa dielektryczna, warstwa spoiwa, ścieżki przewodzące oraz kolejna, wierzchnia warstwa dielektryczna. Pierwsza z nich stanowi wsparcie dla warstwy przewodzącej, zapewnia izolację elektryczną i chroni przed wpływem otoczenia, w tym wilgocią, zabrudzeniami i uszkodzeniem. Tę ostatnią funkcję pełni również wierzchnia powłoka z dielektryka.

W artykule przedstawiamy i porównujemy ze sobą materiały, z których najczęściej wykonywane są poszczególne warstwy giętkich PCB, a następnie przedstawiamy kilka wskazówek odnośnie do ich projektowania.

Materiały do produkcji elastycznych PCB

Ścieżki na płytkach elastycznych wykonuje się przeważnie z folii miedzianych. Rozróżnia się dwa rodzaje folii: produkowaną w procesie elektrotechnicznym (electrodeposited) oraz wytwarzaną w procesie walcowania (rolled).

Ta pierwsza powstaje przez osadzanie się cząsteczek miedzi z roztworu elektrolitu na powierzchni obracającego się walca w wyniku procesu elektrolizy. Powierzchnia folii, która przylega do bębna, jest gładka, natomiast druga ma strukturę ziarnistą, dzięki czemu łatwiej oraz skuteczniej można ją zamocować do podłoża. Struktura tego materiału ułatwia także wycinanie w nim ścieżek. Do zalet folii tego typu zalicza się ponadto niższy koszt.

Jak powstaje folia walcowana?

Folia wytwarzana przez walcowanie powstaje w wyniku przesuwania jej między dwoma bębnami. Szczelina między nimi jest zmniejszana, aż do osiągnięcia pożądanej grubości folii. Materiał tego typu, ze względu na to, że jest bardziej elastyczny niż folia wytwarzana elektrochemicznie, jest częściej używany w giętkich PCB. Ponieważ ma gładszą powierzchnię, pokrywa się ją warstwą wzmacniającą połączenie z podłożem, czasem z obu stron.

Folia wytwarzana przez walcowanie powstaje w wyniku przesuwania jej między dwoma bębnami. Szczelina między nimi jest zmniejszana, aż do osiągnięcia pożądanej grubości folii. Materiał tego typu, ze względu na to, że jest bardziej elastyczny niż folia wytwarzana elektrochemicznie, jest częściej używany w giętkich PCB. Ponieważ ma gładszą powierzchnię, pokrywa się ją warstwą wzmacniającą połączenie z podłożem, czasem z obu stron.

Aby połączenie było trwalsze, folie obu typów poddaje się chemicznemu utlenianiu. Proces ten jest łatwiejszy i tańszy w przypadku folii miedzianej produkowanej w procesie elektrochemicznym niż tej walcowanej. Aby wzmocnić połączenie oraz zapewnić ochronę przed korozją, folię miedzianą pokrywa się dodatkowo cienką warstwą cynku.

Cechy dielektryków

Elastyczne płytki drukowane zaczęto produkować na masową skalę wraz z upowszechnieniem się różnorodnych cienkowarstwowych materiałów dielektrycznych. Każdy z nich ma właściwości, które pozwalają lub uniemożliwiają jego zastosowanie w określonych warunkach. Wybierając go, należy zatem uwzględnić szereg czynników (chemicznych, mechanicznych, cieplnych), na których wpływ dielektryk będzie narażony nie tylko w czasie eksploatacji, ale również wtedy, gdy będzie poddawany obróbce w czasie produkcji.

Przede wszystkim wymiary dielektryka powinny pozostać niezmienne bez względu na warunki. Powinien on być wytrzymały na wysokie temperatury, na które może być narażony na przykład w procesie lutowania, zachowując przy tym elastyczność. Jakość transmisji sygnałów zależy z kolei od jego stałej dielektrycznej i współczynnika strat. Nie powinien on też wchłaniać wilgoci i musi być odporny na różne chemikalia.

Poliimid kontra poliester

Do budowy giętkich płytek drukowanych używa się różnych materiałów dielektrycznych, w tym m.in. folii poliimidowych, poliestrowych, aramidowych oraz polietylenowych. Do zalet poliimidu zalicza się niezmienną elastyczność i stałość właściwości elektrycznych w szerokim zakresie temperatur. Jest on niestety wielokrotnie droższy niż poli-ester. Do zalet tego ostatniego materiału zalicza się z kolei dobrą elastyczność, dobre właściwości elektryczne i odporność chemiczną. Wadą poliestru jest natomiast niska stabilność temperaturowa.

Do budowy giętkich płytek drukowanych używa się różnych materiałów dielektrycznych, w tym m.in. folii poliimidowych, poliestrowych, aramidowych oraz polietylenowych. Do zalet poliimidu zalicza się niezmienną elastyczność i stałość właściwości elektrycznych w szerokim zakresie temperatur. Jest on niestety wielokrotnie droższy niż poli-ester. Do zalet tego ostatniego materiału zalicza się z kolei dobrą elastyczność, dobre właściwości elektryczne i odporność chemiczną. Wadą poliestru jest natomiast niska stabilność temperaturowa.

Zestawiając konkretne właściwości poliimidu i poliestru, można zauważyć, że wytrzymałość dielektryczna tego pierwszego jest znacznie mniejsza (4500 V/mil) niż drugiego (7000 V/mil). Podobnie jest w przypadku współczynnika strat dielektrycznych, który wynosi odpowiednio: 0,0016 oraz 0,005. Natomiast stałe dielektryczne obu tych materiałów mają wartość zbliżoną (odpowiednio: 3,4 oraz 3,1).

Jeżeli z kolei chodzi o właściwości mechaniczne, to poliimid i poliester charakteryzuje zbliżona wytrzymałość na rozciąganie, odpowiednio 20000 psi i 25000 psi. Wydłużenie w przypadku tego drugiego jest natomiast znacznie większe (100%) niż w przypadku poliimidu (70%). Ten ostatni z kolei silniej niż poliester pochłania wilgoć (odpowiednio 3% masy i 0,8% masy).

Maksymalna temperatura pracy poliimidu to +300°C, natomiast poliestru +149°C, z kolei temperatura kruchości to dla tych materiałów odpowiednio -55°C i -50°C. Punkt topnienia poliimidu to +816°C, a poliestru +248°C. Oba materiały charakteryzuje również podobna odporność na warunki pogodowe, rozwój grzybów oraz środki chemiczne.

Spoiwem w giętkich płytkach drukowanych są m.in. materiały termoutwardzalne. Dwa najpopularniejsze to spoiwa akrylowe oraz epoksydowe. Różnią się one właściwościami, przez co sprawdzają się w różnych warunkach.

Spoiwa akrylowe, a spoiwa epoksydowe

Spoiwa akrylowe do produkcji elastycznych płytek drukowanych zaczęto wykorzystywać dopiero w latach 70. ubiegłego wieku. Do zalet tych materiałów zalicza się m.in. dobrą charakterystykę płynięcia, silne złącza sklejanych powierzchni, odporność na temperaturę, stabilność temperaturową zapewniającą wytrzymałość na lutowanie i dobrą odporność na środki chemiczne.

Zanim doceniono te właściwości spoiw akrylowych, do produkcji jednoi dwuwarstwowych płytek drukowanych używano przede wszystkim spoiw epoksydowych. W PCB wielowarstwowych oraz płytach sztywno-giętkich ten typ spoiw wciąż pozostaje niezastąpiony, głównie ze względu na ich dobrą charakterystykę rozszerzalności wzdłuż osi z oraz wolne i małe wchłanianie wilgoci (tylko 1,5% masy).

Niektóre typy spoiw epoksydowych charakteryzuje ponadto lepsza elastyczność, w porównaniu do tych akrylowych. Do zalet spoiw epoksydowych zalicza się oprócz tego stabilność temperaturową i dobrą odporność na środki chemiczne.

Wskazówki projektowe

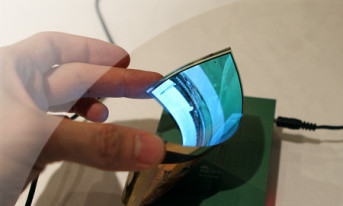

Ważną właściwością giętkich płytek drukowanych jest możliwość ich wyginania. W zależności od zastosowania elastyczne PCB można podzielić na te, które wyginane są tylko jednorazowo, na etapie montażu oraz te, które podczas użytkowania są zginane wiele (setki) albo bardzo wiele (tysiące) razy.

Wytrzymałość na zginanie zależy zarówno od właściwości materiału dielektrycznego, jak i grubości i plastyczności miedzi. Na przykład w przypadku płytek, które będą często wyginane podczas użytkowania, lepiej zastosować bardziej miękką i plastyczną folię miedzianą walcowaną niż tę wykonywaną w procesie elektrochemicznym.

Ponadto, aby zapobiec zniszczeniu PCB, promień zgięcia płytki powinien być jak największy. Na jego wartość ma również wpływ zastosowanie. Na przykład w przypadku płytek giętkich, jedno- i dwuwarstwowych do zastosowań specjalnych, na przykład militarnych, minimalny dopuszczalny promień zgięcia powinien być co najmniej sześciokrotnie większy niż całkowita grubość warstwy przewodzącej. W przypadku PCB do zastosowań komercyjnych może to być jednokrotność tej ostatniej wielkości.

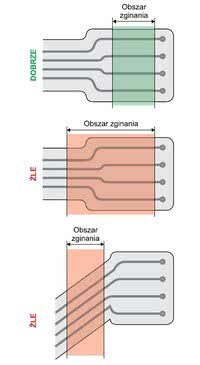

Oprócz tego ścieżki powinny być prowadzone prostopadle do linii zgięcia, a wszelkie otwory montażowe należy umieszczać w odległości co najmniej 2,5 mm od miejsca zgięcia, jak to pokazano na rysunku 2.

Monika Jaworowska