Jej nazwa zdradza kolejną istotną funkcję, którą pełni w trakcie procesu montażu komponentów - osłania mozaiki przed działaniem stopu lutowniczego, utrzymując go wyłącznie w wyeksponowanych, wolnych od maski, obszarach lutowania. W dalszej części artykułu wskazane zostaną również jej inne funkcje, a także charakterystyczne parametry, rodzaje oraz zastosowanie.

Poza wspomnianymi na wstępie zastosowaniami, maska antylutownicza pełni także inne ważne funkcje, m.in.:

- zapobiega mostkowaniu pól kontaktowych (tzw. padów) lutowiem (zwarcia cyną),

- redukuje zjawisko przebić elektrycznych, ponieważ stanowi dodatkową barierę izolacyjną pomiędzy ścieżkami,

- zmniejsza zużycie lutowia, ograniczając tym samym całkowitą wagę urządzenia oraz jego koszt,

- zabezpiecza obwód drukowany przed zanieczyszczeniami oraz innymi czynnikami zewnętrznymi mającymi negatywny wpływ na miedź.

|

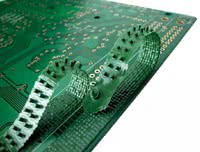

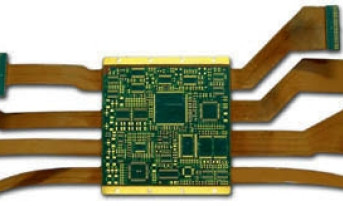

Fot tytułowa: Fot. 1. Zbliżenie obwodu ze standardową maską zieloną półmatową (fotomaska kurtynowa, permanentna) |

Maski ochronne można podzielić na dwa rodzaje: permanentne oraz tymczasowe. Te pierwsze nakładane są na obwody najczęściej w formie ciekłej farby, którą następnie utwardza się termicznie lub/i za pomocą promieniowania ultrafioletowego (fot. 1).

Mniej popularną odmianą jest permanentna maska sucha. Niestety jest droższa i trudniejsza w aplikacji, choć można ją nakładać jednocześnie na obie strony laminatu. Dalszą część artykułu poświęcono głównie maskom nakładanym na mokro, z uwagi na popularność tej technologii.

Maski tymczasowe wykorzystuje się najczęściej do dodatkowej osłony określonych grupy otworów lub złączy krawędziowych przed lutowaniem podczas montażu. Do tej grupy masek zalicza się tzw. maskę zrywalną (peelable mask), która nakładana jest metodą sitodruku oraz taśmę kaptonową aplikowaną najczęściej ręcznie.

Maski te zapobiegają również blokowaniu otworów lutowiem, umożliwiając późniejsze osadzenie w nich elementów przewlekanych. Po zakończeniu montażu można je w łatwy i bezpieczny sposób usunąć z obwodów (fot. 2).

Proces nakładania

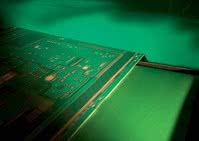

Maskę antylutowniczą (mokrą) nakłada się na powierzchnię obwodów dwiema metodami: sitodrukową oraz fotodrukową. Pierwsza metoda polega na nałożeniu obrazu maski za pomocą sita, a następnie utwardzeniu jej termicznie lub za pomocą promieniowania UV. Natomiast w metodzie fotodrukowej farbę nakłada się na cały obszar płytki np. kurtynowo (fot. 3), a następnie naświetla obraz poprzez kliszę fotograficzną za pomocą promieniowania UV.

Nałożoną farbę można również wywołać za pomocą naświetlarki bezpośredniej, dzięki czemu nie ma potrzeby stosowania klisz. Jest to dokładna, lecz jednocześnie czasochłonna metoda naświetlania, ponieważ obecnie stosowane maski i ich grubości wymagają do pełnego wywołania dostarczenia dużej ilości energii. W obu przypadkach ostateczne utwardzenie powłoki uzyskuje się poprzez wygrzewanie w piecu przy zachowaniu wysokiej temperatury i przez określony czas.

Soldermaskę nakłada się na miedź poddaną uprzednio procesowi mikrotrawienia, aby zwiększyć jej przyczepność. Z racji swojej funkcji nie zakrywa ona obszarów biorących udział w montażu elementów, które w kolejnym etapie produkcji zabezpieczane są wybranym typem pokrycia (cyna, złoto chemiczne, srebro itd.).

Odsłonięcia można również wykorzystać do wykonania dodatkowych oznaczeń np. napisów, pamiętając jednak, że umieszczenie ich w obszarach miedzi doprowadzi do ich trwałej ekspozycji i nałożenia pokrycia. Warto pamiętać, że szerokość odmaskowań, szczególnie dla popularnego cynowania metodą HAL, nie powinna być mniejsza niż 15 milsów. W przeciwnym razie wybrane odmaskowania mogą nie zostać całkowicie pocynowanie, eksponując gołą miedź, która może stać się ogniskami korozji.

Maskę zrywalną nakłada się na gotowe obwody, aby nie uszkodzić jej w trakcie innych procesów. Jak wspomniano, nanoszona jest metodą sitodrukową, a następnie wygrzewa się ją w piecu. W przypadku braku dodatkowych wytycznych, maska zrywalna przygotowywana jest do standardowego procesu lutowania, przez co może ona być zbyt mocno wysuszona dla długotrwałego lub wieloetapowego montażu.

W takiej sytuacji warstwa maski może być trudna do usunięcia - przesuszy się w wyniku długiej ekspozycji na wysoką temperaturę i będzie się kruszyła przy zdejmowaniu. Z drugiej strony niedosuszona powłoka będzie zostawiała na powierzchni pól lutowniczych tłuste ślady.

Parametry użytkowe

Parametrem najczęściej charakteryzującym wykonanie maski jest jej grubość. W przypadku maski mokrej jest to maksymalnie 40-50 µm (grubość na obszarach mas) przy założeniu, że nakłada się ją na miedzi o typowej grubości 35 µm. Maska ma tendencję do spływania z krawędzi ścieżek, dlatego jej grubość jest w tych miejscach najmniejsza i wynosi zwykle 7 µm.

Niestety w przypadku grubych warstw miedzi (ponad 70 µm) miedź nałożona galwanicznie tworzy charakterystyczny "grzybek" na ścieżkach (wystaje ponad warstwę fotopolimeru), przez co trudno jest pokryć ich krawędzie tak, aby spełnić wymagania zgodne z normami IPC. Niezbędne jest wówczas nałożenie grubszej warstwy farby (np. dwukrotnie) przy jednoczesnym zwiększaniu maksymalnej grubość maski na obszarach mas.

Najczęściej stosowanym kolorem soldermaski jest zielony z naciskiem na stosowanie odmian bardziej matowych niż błyszczących, które ograniczają problemy podczas montażu (refleksy, słaby kontrast). Dzięki swojej popularności jest stosunkowo tania, zapewnia dobry kontrast pomiędzy miedzią a laminatem, co ułatwia inspekcję wzrokową.

Stosowanie innych kolorów ma w zasadzie uzasadnienie czysto estetyczne - podwyższają walory produktu końcowego. Istnieją jednak pewne wyjątki np. kolor biały, którego właściwości związane z wysoką zdolnością odbijania światła wykorzystuje się do produkcji obwodów dla branży oświetlenia LED.

Ich wadą są jednak: dłuższy czas naświetlania, ryzyko zmiany odcienia pod wpływem wysokiej temperatury lub środków chemicznych, mniejsza odporność na działanie środków chemicznych np. myjących oraz trudniejszy montaż.

Innym stosowanym kolorem maski jest czarny. Laminaty szklano-epoksydowe (najczęściej stosowane w produkcji PCB) są stosunkowo transparentne. W celu ograniczenia ich "przezroczystości" (a także refleksów świetlnych) stosuje się czarne maski antylutownicze. Stanowią one również dobry kontrast (tło) dla wyświetlaczy LED. Wadą czarnej maski jest uwydatnianie wszelkich niedoskonałości, zabrudzeń oraz uszkodzeń np. kurzu oraz zarysowań.

Soldermaską pokrywa się również pierścienie oraz wnętrza otworów metalizowanych, co określa się tzw. tentingiem. Zatykanie przelotek maską jest w takiej sytuacji możliwe, ale nie może być zagwarantowane. Jest to najczęściej możliwe dla przelotek o małych średnicach (≤0,3 mm).

Należy przy tym pamiętać, że farba jest nakładana na obwód równomierną warstwą, a więc w miejscu występowania otworów jej grubość będzie lokalnie mniejsza niż na obszarach płaskich, z uwagi na spływanie materiału do wnętrza otworów. Choć odporność na przyjmowanie cyny jest zapewniona, to izolacja elektryczna, przy założeniu bezpośredniego kontaktu, może nie być wystarczająca.

Może wówczas dochodzić do przerwania bariery izolacyjnej przelotek umieszczonych zwykle pod scalonym układem w obudowie SMD, przy bezpośrednim kontakcie z jego wyprowadzeniami. W takiej sytuacji stosuje się następujące rozwiązania:

- pokrywanie obwodu dwiema warstwami maski - nie zawsze jest to możliwe, a dodatkowo zwiększa się koszt,

- pokryć newralgiczne pady farbą opisową - gdy projekt przewiduje wykonanie warstw opisowych, to takie rozwiązanie nie generuje dodatkowych kosztów,

- wypełnić przelotki (zatkać) i zakryć maską - jest to operacja dodatkowo płatna, ale najbardziej skuteczna.

Powyższe rozwiązania, poza zapewnieniem odpowiedniej grubości warstwy maski na pierścieniach przelotek, zabezpieczają dodatkowo otwory przed penetracją lutowia, a w gotowych urządzeniach stanowią barierę środowiskową ograniczającą przenikanie wilgoci.

Projektowanie

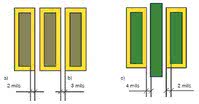

Maski przygotowuje się jako warstwy negatywowe, a więc elementy na nich umieszczone będą w rzeczywistości obszarami wolnymi od farby. Zazwyczaj są to pady SMD lub otwory montażowe, które można definiować na dwa sposoby (rys. 4): miedzią, czyli maska nie wpływa na wielkość padu - odsłonięcie większe od padu oraz maską, czyli obszar maski ma wpływ na wielkość padu - odsłonięcie mniejsze od padu.

Takie rozróżnienie spotyka się najczęściej w odniesieniu do padów montażowych układów BGA. Wybór metody zależy głównie od rekomendacji producenta danego komponentu. Zaleca się jednak używać, o ile to możliwe, padów definiowanych miedzią, ponieważ zapewniają pewniejszą adhezję lutu - połączenie jest realizowane również na powierzchni bocznej padu.

Dzięki temu średnica padu może być mniejsza od średnicy wyprowadzenia BGA, zwiększając tym samym miejsce na prowadzenie ścieżek. Inną zaletą jest zwiększona dokładność położenia punktu lutowniczego, który w przypadku definiowania maską może zmieniać swoją pozycję oraz rozmiar z uwagi na mniejszą dokładność odwzorowania maski antylutowniczej w stosunku do odwzorowania mozaik.

Wprawdzie normy IPC dopuszczają niewielkie nachodzenie maski na pady, jednakże pożądane jest zachowanie prawidłowych odsłonięć. W tym celu powinny one być powiększone w stosunku do odpowiadających im padów mozaik, tak aby skompensować jej ewentualne maksymalne przesunięcie. Renomowani producenci obwodów drukowanych powiększają odsłonięcia we własnym zakresie, dopasowując je do swojego procesu produkcyjnego. Zatem konstruktor nie musi martwić się o ten element podczas projektowania PCB.

Zaletą padów definiowanych maską jest zwiększona odporność na zjawisko tzw. pad liftingu, czyli odrywanie padów od laminatu w wyniku działania wysokiej temperatury lub występowania naprężeń mechanicznych, które przy zachowaniu prawidłowych parametrów procesu montażu elementów nie zachodzi. Jest to spowodowane większą powierzchnią padów, które zapewniają większą odporność na oderwanie od dielektryka. W przypadku układów o małym rastrze (0,4 mm i mniejszym) ograniczona zostaje również możliwość mostkowania padów cyną.

Istnieją trzy główne parametry charakteryzujące geometrię warstw maski:

- powiększenie odmaskowania maski w stosunku do padu (a),

- szerokość mostka z maski pomiędzy padami, które jest równoważne minimalnej odległości sąsiednich odmaskowań, przy braku ścieżek pomiędzy nimi,

- szerokość pokrycia maską pomiędzy ścieżką/masą a sąsiadującym odmaskowaniem, które jest równoważne minimalnej odległości sąsiednich odmaskowań, przy występowaniu ścieżki pomiędzy nimi.

Na rysunku 5 przedstawiono zalecane minimalne wartości parametrów maski stosowane m.in. przez TS PCB - producenta obwodów drukowanych z Gdańska, dla masek naświetlanych kliszą. Większą rozdzielczość można uzyskać przy naświetlaniu bezpośrednim, np. redukując powiększenie odmaskowania do padu nawet do 0,5 milsa.

Obecność mostków maski pomiędzy padami lutowniczymi układów mikroprocesorowych jest często wymagana do przeprowadzenia poprawnego montażu. Warto zatem już na etapie projektowania zadbać o zapewnienie minimalnej szerokości maski, dopuszczalnej przez producenta obwodów drukowanych.

Podsumowanie

W artykule przedstawiono cel stosowania oraz scharakteryzowano rodzaje najczęściej stosowanych masek antylutowniczych. Ich zasadnicza funkcja skupia się na ochronie mozaik przed utlenianiem i niekorzystnym wpływem czynników środowiskowych oraz na zapewnieniu bezproblemowego oraz pewnego montażu elementów.

Dlatego bardzo ważne jest, aby wykonywać je z dużą precyzją i przy wykorzystaniu wysokiej jakości materiałów. Należy pamiętać, że maska nie jest tylko dodatkiem podnoszącym wizualną atrakcyjność produktu, ale w pełni funkcjonalnym elementem obwodu drukowanego, którego jakość może mieć krytyczne znaczenie dla działania oraz niezawodności finalnego urządzenia.

Łukasz Romik

inżynier sprzedaży

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu