Klasyfikacja odpadów, ich przechowywanie i utylizacja

Odpady podzielić można na niebezpieczne oraz pozostałe, czyli takie, które nie wywierają bezpośredniego, niszczącego wpływu na otoczenie. Odpady niebezpieczne, wytwarzane podczas procesu produkcji obwodów drukowanych, stanowią największe zagrożenie dla ludzi oraz środowiska, przez co wymagają specjalnego sposobu przechowywania oraz utylizacji.

Zawierają one wiele niebezpiecznych związków chemicznych: kwas solny, azotowy, siarkowy, stężone zasady potasowe i sodowe, amoniak, wodę królewską. Takimi odpadami są m.in.: zużyte kąpiele z różnych procesów, kwasy/alkalia trawiące, odpady z procesu mikrotrawienia, zużyte roztwory utrwalaczy, materiały filtracyjne i sorbenty, a także opakowania zawierające pozostałości substancji niebezpiecznych lub nimi zanieczyszczone.

Odpady niebezpieczne gromadzone są i przechowywane w specjalnych pojemnikach typu Mauzer (fot. 1), typowo o pojemności 1 m³, umieszczonych w odpowiednio przygotowanych miejscach niedostępnych dla osób postronnych. Po napełnieniu przekazywane są do utylizacji specjalistycznym firmom - głównie dostawcom kąpieli lub ich składników, które drogą recyklingu odzyskują część substancji, w celu ich ponownego wykorzystania.

Odpady inne niż niebezpieczne to takie, które nie spełniają kryteriów klasyfikacji do żadnej klasy zagrożenia, tzn. nie są klasyfikowane zgodnie z przepisami CLP (w sprawie klasyfikacji, oznakowania i pako wania) lub nie spełniają kryteriów PBT/vPvB (ocena bezpieczeństwa chemicznego wg dyrektywy REACH).

Do tego typu odpadów należą m.in.: szlam z podczyszczalni, wióry z toczenia oraz zużyte materiały szlifierskie, opakowania, tekstylia, ubrania robocze niezawierające pozostałości substancji niebezpiecznych oraz pojemniki po tonerach/tuszach, złom oraz puszki, kable, odpady remontowe, odpady komunalne. Większość z nich poddawana jest recyklingowi.

Wymogi prawne

Wytwarzanie, przechowywanie oraz utylizację odpadów w TS PCB reguluje przede wszystkim pozwolenie na wytwarzanie odpadów. Zawiera ono krótki opis technologii produkcji (rodzaj i parametry instalacji, stanowiących źródła powstawania odpadów), a także definiuje rodzaje i dopuszczalną ilość odpadów niebezpiecznych oraz innych przewidzianych do wytwarzania w ciągu roku.

W dokumencie sklasyfikowano odpady na podstawie ich składu chemicznego i właściwości, nadając im kody (Rozporządzenia Ministra Środowiska - w sprawie katalogu odpadów, ze specjalnym oznaczeniem odpadów niebezpiecznych). Pozwolenie określa ponadto sposób i miejsca magazynowania oraz wskazania co do metod gospodarowania odpadami. Definiuje zakres oraz sposób monitorowania wielkości ich emisji, a także wskazuje narzędzia mające na celu zapobieganie lub ograniczenie wielkości emisji odpadów, a co za tym idzie, minimalizację negatywnego wpływu na środowisko.

Wszystkie wytwarzane odpady podlegają ewidencji w formie elektronicznej. Każdy z nich ma swoją kartę ewidencji, w której co miesiąc odnotowuje się m.in. masę wytworzonych oraz przekazanych do utylizacji odpadów. Jednocześnie weryfikuje się ich łączną masę oraz sprawdza, czy nie przekracza ona poziomu dopuszczonego w pozwoleniu. W sytuacji przekroczenia wnioskowane jest nowe pozwolenia na wytwarzanie odpadów.

Podczyszczalnia ścieków

W produkcji obwodów drukowanych występuje wiele tzw. procesów mokrych, gdzie wykorzystywana jest woda. Tam także powstają ścieki poprodukcyjne, z których część trafia do kanalizacji miejskiej. Wymagany stan oraz objętość ścieków, które można odprowadzić do kanalizacji, określa operat wodnoprawny. Dokument ten szczegółowo definiuje m.in. dopuszczalny stan ścieków głównie na podstawie poziomu zawartości metali ciężkich, wartości pH ścieków oraz chemicznego zapotrzebowania na tlen.

Do kondycjonowania ścieków do wymaganego poziomu wykorzystywana jest zakładowa podczyszczalnia, która przetwarza przede wszystkim tzw. ścieki popłuczne z płuczek po procesach takich jak: złocenie chemiczne, galwaniczne miedziowanie, trawienie miedzi, grafitowanie oraz pumeksowanie. Podczyszczane są również niektóre kąpiele z procesów złocenia chemicznego, grafitowania oraz galwanicznego miedziowania.

Poziom zanieczyszczeń ścieków jest stale i wielotorowo monitorowany. Częstotliwość i zakres badań są następujące:

- codziennie w laboratorium TS PCB - na zawartość niklu oraz miedzi,

- kontrolnie w laboratorium zewnętrznym - raz na kwartał badanie na zawartości kadmu,

- kontrolnie w laboratorium zewnętrznym - raz na pół roku na zawartość pozostałych metali ciężkich,

- odbiorca ścieków bada próbki systematycznie w określonych przez siebie terminach.

Dzięki ciągłym inwestycjom w park maszynowy oraz wykorzystywanie najnowszych rozwiązań technologicznych TS PCB minimalizuje zużycie wody w procesach mokrych oraz objętość wytwarzanych ścieków.

Recykling

Jednym ze sposobów minimalizacji wpływu na środowisko naturalne jest ponowne wykorzystanie materiałów odzyskanych z odpadów towarzyszących produkcji PCB. Technika ta redukuje finalną ilość odpadów oraz zużycie surowców naturalnych. Listę głównych grup odpadów (lub ich składników), wraz z procesami, w których powstają i rodzajami odzyskiwanych surowców przedstawiono w tabeli 1. Poniżej opisano szerzej niektóre odpady poddawane recyklingowi.

Cynowanie jest najbardziej popularną metodą końcowego pokrywania obwodów drukowanych. Zwykle wykonywane jest metodą HAL (lub HASL), w której obwody zanurzone są w bezołowiowym stopie cyny o temperaturze ok. 280°C.

Kąpiel stopniowo zanieczyszcza się miedzią, pogarszając parametry pracy, w związku z czym musi być okresowo oczyszczana. W tym celu obniża się temperaturę stopu o ok. 50°C pozwalającą na krystalizację zanieczyszczeń (miedź i topniki) na dnie wanny cynującej. Zanieczyszczenia - zgary spoin cynowych (fot. 2) - są następnie wybierane mechanicznie.

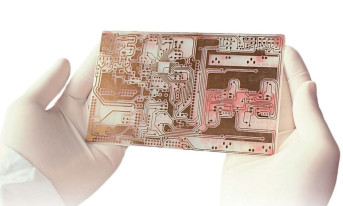

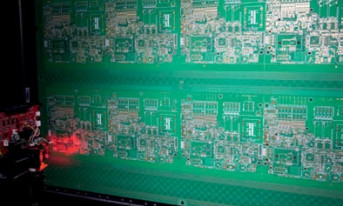

Obwody drukowane produkowane są na dużych formatach laminatu, o określonych rozmiarach, do których przystosowany jest cały ciąg technologiczny. Jednym z końcowych etapów produkcji jest obróbka mechaniczna, której głównym celem jest wydobycie obwodów z formatów produkcyjnych. Pozostały laminat określany jest mianem ścinków.

Wśród nich znajdują się niekiedy obwody wadliwe, odrzucone podczas produkcji, a także wybrakowane formaty produkcyjne nienadające się do dalszej produkcji. Ze względu na różne metale odzyskiwane w recyklingu ścinki cynowane i złocone gromadzone są oddzielnie (fot. 3).

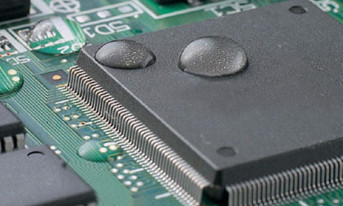

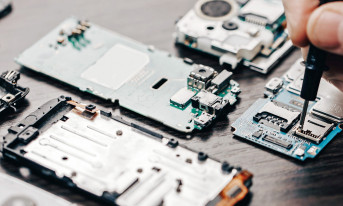

Innym odpadem powstającym podczas obróbki mechanicznej są zużyte wiertła, frezy (fot. 4) i piły rylcarskie, które nie nadają się do ponownego wykorzystania. W przypadku wierteł ich żywotność jest uwarunkowana liczbą wywierconych otworów, a zużycie objawia się stępieniem. Aby ograniczyć liczbę złomowanych wierteł, których podczas wiercenia zużywa się bardzo dużo, przy jednoczesnym zachowaniu wysokiej jakości wykonanego wiercenia, część z nich kieruje się do ponownego ostrzenia.

Kolejnym typem odpadu powstającego podczas obróbki mechanicznej jest blacha aluminiowa występująca w dwóch postaciach: jako ścinki formatów produkcyjnych obwodów z rdzeniem aluminiowym oraz jako cienka blacha (fot. 4) stosowana podczas wiercenia m.in. w celu stabilizacji wierteł i odprowadzenia ciepła. Blacha aluminiowa w obu postaciach oddawana jest na złom.

Rozwiązania prośrodowiskowe

W trosce o środowisko naturalne w grudniu 2002 r. w TS PCB wdrożono zintegrowany system zarządzania jakością i środowiskowego wg PN-EN ISO 14001 (obecnie w wersji PN-EN ISO 14001:2015). Przyjęta polityka środowiskowa zobowiązuje do minimalizowania wszystkich znaczących niekorzystnych oddziaływań na środowisko m.in. poprzez redukcję emisji zanieczyszczeń, redukcję wytwarzanych odpadów, podnoszenie poziomu świadomości ekologicznej wśród pracowników oraz stosowanie najnowszych rozwiązań technicznych i technologicznych, chrakteryzujących się zmniejszonym zapotrzebowaniem na surowce i media. Działania w ramach systemu ISO, obecnie ISO:14001:2015, zostaną zobrazowane poniżej na wybranych praktycznych zagadnieniach.

Redukcja ilości generowanych odpadów jest wynikiem prawidłowej organizacji procesów oraz właściwego zarządzania produkcją. Zapewnienie płynności produkcji eliminuje nieplanowane przestoje maszyn, z których część nie może być wyłączona z uwagi na bardzo długi cykl wygaszania i rozruchu.

Na ciągłość produkcji duży wpływ ma zapewnienie płynności dostaw materiałów, w tym także omawianych już niebezpiecznych substancji chemicznych. Dostosowanie do potrzeb produkcyjnych ilości składowanych materiałów ogranicza przestrzeń potrzebną do ich przechowywania i jednocześnie minimalizuje ryzyko wystąpienia sytuacji niebezpiecznych.

Seryjnej produkcji obwodów towarzyszy zawsze zjawisko nadwyżek wynikające z ułożenia obwodów na formatach produkcyjnych. Ograniczeniu liczby nadwyżek sprzyjają regularne zamówienia, wówczas nadwyżki z poprzedniej serii, o ile spełniają wymagania jakościowe i nie były przechowywane zbyt długo (powyżej 6 miesięcy), są przekazywane wraz z kolejną dostawą.

Takie rozwiązanie ogranicza rozmiar bieżącej serii, a tym samym zużycie materiałów i wytwarzanie odpadów. W sytuacji, kiedy żywotność nadwyżek zbliża się do granicznych 6 miesięcy, klienci otrzymują informację o możliwości ich wykupu w bardzo atrakcyjnej cenie. Tym sposobem magazyn gotowych wyrobów zostaje ograniczony do minimum, podobnie jak liczba nadwyżek, które po przekroczeniu żywotności muszą zostać zutylizowane.

Innym działaniem w ramach zarządzania środowiskowego jest redukcja liczby obwodów wybrakowanych oraz awarii. Uzyskano to poprzez stały nadzór procesów, bieżącą konserwację profilaktyczną maszyn, szkolenia pracowników w zakresie obsługi urządzeń oraz kontrolowanie na bieżąco stanu ich wiedzy na temat obsługiwanych procesów. Ważne jest ponadto uzyskanie maksymalnej wydajności kąpieli z uwagi na generowane przez nie dużej ilości odpadów niebezpiecznych. Optymalną wydajność zapewnia prawidłowe uzupełnianie składników oraz regularne kontrolowanie jakości kąpieli.

Prowadzona jest również polityka stałego doskonalenia procesów. Wdrażane nowe technologie często eliminują lub znacznie ograniczają powstawanie odpadów niebezpiecznych. Z procesu eliminowane są stare maszyny, które zastępuje się nowoczesnymi, oszczędnymi oraz mniej awaryjnymi.

Na przestrzeni lat w dużym stopniu ograniczono także liczbę dokumentów papierowych. Obecnie większość dokumentacji, wyniki analiz oraz dane procesowe są przechowywane w formie elektronicznej w systemach informatycznych. Zamówienia od momentu przyjęcia aż do wysyłki procedowane są całkowicie za pośrednictwem oprogramowania ERP, a dokumentacja archiwizowana elektronicznie.

Omówione przykłady wskazują, że istnieje wiele sposobów na ograniczenie wpływu produkcji na środowisko naturalne. Jednak poza dbałością o środowisko ważne jest również ekonomiczne podejście do tematu odpadów. Warto podkreślić, że zawsze, gdy jest to uzasadnione ekonomicznie, podejmowane są przez nas odpowiednie działania. Najogólniej mówiąc, zysk ekonomiczno-środowiskowy wynika z segregacji odpadów, a następnie z ich sprzedaży w celu odzyskania cennych surowców.

Elżbieta Klecha

Łukasz Romik

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu