Od mniej więcej dekady największym problemem krajowego rynku obwodów są płytki drukowane importowane z Dalekiego Wschodu. Nie jest to temat dla rynku nowy, taki który pojawił się w ostatnich kilku latach, ale o ile jeszcze 5 lat temu można było dyskutować na temat siły oddziaływania tego zjawiska na rynek i wskazywać, że w zasadzie dotyczy on wąskiego obszaru zastosowań i kilku firm zajmujących się importem płytek do Polski, to obecnie widać, iż import doszedł do takiej skali, że wielu krajowych producentów postawił przed ścianą.

Od mniej więcej dekady największym problemem krajowego rynku obwodów są płytki drukowane importowane z Dalekiego Wschodu. Nie jest to temat dla rynku nowy, taki który pojawił się w ostatnich kilku latach, ale o ile jeszcze 5 lat temu można było dyskutować na temat siły oddziaływania tego zjawiska na rynek i wskazywać, że w zasadzie dotyczy on wąskiego obszaru zastosowań i kilku firm zajmujących się importem płytek do Polski, to obecnie widać, iż import doszedł do takiej skali, że wielu krajowych producentów postawił przed ścianą.

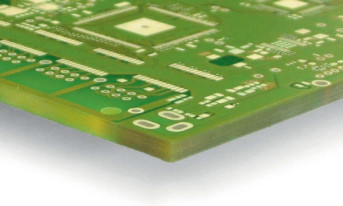

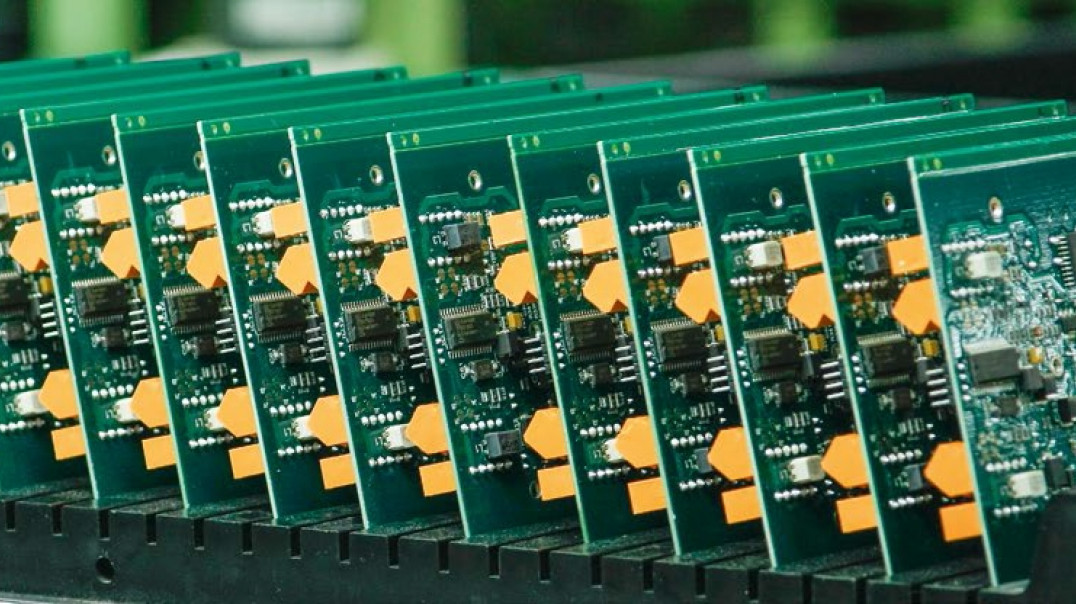

Jeszcze pięć lat temu płytki importowane trafiały do specjalistycznych aplikacji, tam gdzie trzeba było zapewnić wiele warstw ścieżek, wysoką gęstość upakowania ścieżek, ślepe przelotki i podobne nowinki. Takich płytek w kraju się nie wytwarzało z uwagi na ogromne koszty technologiczne lub potencjał produkcyjny był niewystarczający pod względem wydajności, terminu wykonania i jakości.

Dzisiaj importuje się także płytki o mniejszej skali złożoności, w tym te najpopularniejsze obwody 4- i 2-warstwowe, a linia podziału na rynek zajmowany przez producentów krajowych i importerów przebiega przez wielkość zamówienia, cenę i termin wykonania. O ile te złożone płytki były w sumie korzystne dla rynku, o tyle proste obwody wyróżniają się wyłącznie ceną, a to już dla każdej branży nie jest zjawisko pozytywne.

Produkcja PCB jest bardzo kapitałochłonna, a wprowadzanie nowych rozwiązań i technologii wymaga niestety dużych inwestycji, na które stać tylko największych graczy. Nowe urządzenia, zapewniające odpowiednią wydajność, powtarzalność parametrów i dobry uzysk, a także pozwalające na miniaturyzację elektroniki przekładającą się na coraz większe upakowanie elementów ścieżek i otworów, są po prostu bardzo drogie.

Ich kupno i eksploatacja ma sens, gdy firma może koszt rozłożyć na wiele metrów kwadratowych płytek, a niestety ostatnie lata w gospodarce nie były łatwe. Nacisk na obniżanie ceny, spadek zamówień nie sprzyjają możliwości amortyzacji drogich inwestycji, tym samym presja konkurencyjna ze strony importerów obwodów azjatyckich się nasila.

Pomijając nieliczne wyjątki, produkcja w kraju ogranicza się dzisiaj do małych i średnich serii. Duże zamówienia wykonywane są w Chinach. Wzrosła też liczba firm zajmujących się importem płytek, duża aktywność tamtejszych agentów i pośredników powoduje, że płytki importują także bezpośrednio producenci elektroniki.

W ostatnim okresie coraz większą aktywność na rynku przejawiają pośrednicy, którzy biorą na siebie cały ciężar kontaktów z azjatyckimi producentami i ryzyko handlowe. Ich lokalne biura aktywnie szukają klientów, konkurują z producentami i między sobą. Nie zmieniają one układu sił na rynku, jeśli chodzi o oferty handlowe, ale z pewnością przyczyniają się do poszerzenia dostępności i zmniejszenia ryzyka handlowego.

Branża wytrzyma

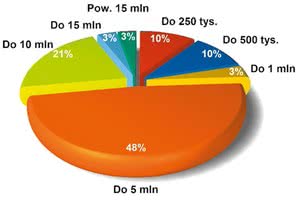

Uśredniona roczna sprzedaż dostawców obwodów drukowanych dla blisko połowy firm (producentów i importerów) zawiera się w przedziale 1-5 mln zł. Można te przedsiębiorstwa traktować jako firmy średniej wielkości. Co czwarta firma ma obroty większe, przekraczające 5 mln zł rocznie, ale odsetek tych największych, które sprzedają płytki za sumę przekraczającą 10-15 mln, to 3%, a powyżej 15 mln zł rocznie kolejne 3%. Innymi słowy, dużych firm mogących wykazać się sprzedażą ponad 10 mln zł mamy w kraju mniej więcej dwie lub trzy.

Wydaje się, że najwięksi krajowi wytwórcy umiejętnie i skutecznie bronią się przed opisanymi negatywnymi zjawiskami. Widać to po tym, że inwestują w nowe maszyny i rozwijają technologię produkcji w kierunku większej wydajności. Swoją aktywność kierują w stronę rynku krajowego i Europy Zachodniej, proponując przede wszystkim dużą szybkość realizacji usług, wysoką jakość, elastyczne podejście do wymagań klienta, błyskawiczne prototypowanie i podobne usługi wykorzystujące bliskość geograficzną.

Kilka firm równolegle do produkcji płytek oferuje też usługi montażu kontraktowego (np. Techno-Service, Kompania, Printor). To z pewnością jest dobra metoda na poprawę rentowności w zakresie produkcji PCB i szansa na dotarcie do innej grupy klientów za pomocą kompleksowej usługi produkcyjnej.

Rynkowi obwodów drukowanych w Polsce sprzyja też ogólny rozwój branży elektronicznej, a zwłaszcza powstawanie małych i średnich firm produkujących specjalistyczne urządzenia przemysłowe i użytkowe. Firmy takie często są też beneficjentami środków z wielu funduszy i programów rozwojowych dostępnych w UE, które pozwalają na sfinansowanie wydatków na innowacje.

Małe i średnie serie nierzadko lokują się poza zainteresowaniem dostawców z Chin i tym samym dają szansę na zbalansowanie trudnych relacji pomiędzy krajowymi producentami a importerami. Takie specjalistyczne urządzenia wymagają często modyfikacji i modernizacji konstrukcji, konieczności szybkiego przygotowania prototypu lub wersji indywidualnie dopasowanej do wymagań odbiorcy. W takich przypadkach korzystniej kontaktować się z lokalnym producentem, niż czekać na dostawę z Dalekiego Wschodu.

Na rynek krajowy trafiają też zlecenia produkcyjne od firm zagranicznych. Firmy EMS muszą gdzieś zamówić do nich płytki, nierzadko u lokalnych wytwórców, którzy mają produkcję certyfikowaną pod względem jakości i są w stanie w krótkim czasie dostarczyć obwody drukowane. W praktyce zawsze na montaż zostawia się minimum czasu, dlatego wiele krajowych firm EMS, chcąc sprostać różnym wymaganiom klienta, współpracuje z kilkoma producentami krajowymi i importerami PCB, elastycznie korzystając z ich możliwości.

Nowości

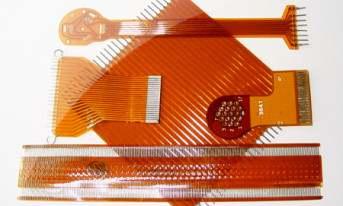

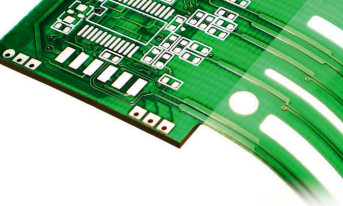

Nowości wymuszają klienci zamawiający obwody drukowane, którzy wyrażając swoje opinie, kształtują kierunek zmian i można do nich zaliczyć obwody elastyczne, nowe podłoża do układów w.cz. i oczywiście bardzo popularne płytki z radiatorem aluminiowym lub konstrukcje związane z zarządzaniem ciepłem w obwodach drukowanych.

Nowości wymuszają klienci zamawiający obwody drukowane, którzy wyrażając swoje opinie, kształtują kierunek zmian i można do nich zaliczyć obwody elastyczne, nowe podłoża do układów w.cz. i oczywiście bardzo popularne płytki z radiatorem aluminiowym lub konstrukcje związane z zarządzaniem ciepłem w obwodach drukowanych.

Płytki z rdzeniem metalowym są w ofertach większości firm produkujących obwody drukowane, a ich względnie duża dostępność powoduje, że coraz chętniej są używane także w innych aplikacjach profesjonalnych. Wykonywane są też konstrukcje specjalne, ale wymagają one dużego doświadczenia i wiedzy w zakresie obróbki niestandardowych materiałów.

|

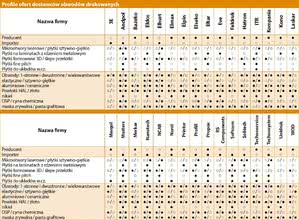

Dostawcy płytek

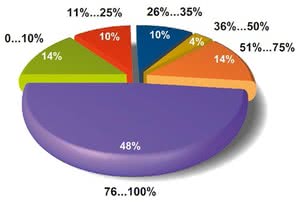

Dostawcy obwodów drukowanych w kraju to przede wszystkim firmy specjalizujące się w tej tematyce. 48% przedsiębiorstw osiąga z omawianych produktów ponad trzy czwarte swoich obrotów. Inaczej mówiąc, co drugi podmiot na rynku oferujący płytki ma oprócz nich coś jeszcze: usługi produkcyjne, sprzedaż komponentów, własną produkcję elektroniki, usługi inżynierskie. W porównaniu do innych sektorów elektroniki, w omawianym przypadku udział tych, dla których płytki drukowane to mały dodatek zajmujący do 10% sprzedaży, jest wyraźnie mniejszy. Czyli specjalizacja w branży PCB jest wyższa, nawet jeśli weźmie się pod uwagę, że część firm uwzględnionych w tym zestawieniu to importerzy, którzy po pominięciu jednego wyjątku, nie zajmują się tylko PCB.

Na rynku obwodów drukowanych zmiany są rzadkie, a większość z firm produkcyjnych istnieje od dawna lub nawet od bardzo dawna. Zmiany w ostatnim okresie to raczej ruchy na plus, bowiem przybyło importerów, a producenci utrzymali swoją liczność i potencjał. Jeśli chodzi o importerów płytek to są nimi dystrybutorzy podzespołów tacy jak Elhurt, Masters, Andpol oraz SoftCom.

Osobną kategorią firmy importowej jest NCAB, który jest pośrednikiem między wieloma fabrykami PCB na Dalekim Wschodzie a klientami w Europie. Płytki drukowane oferuje też Farnell element14. Oferta bazuje na współpracy z zewnętrznymi partnerami (Eurocircuits) i pozwala np. zamówić płytkę bezpośrednio z programu Eagle.

Największe firmy krajowe dysponują dużym potencjałem produkcyjnym, wykonują samodzielnie płytki wielowarstwowe, a sporą część produkcji wysyłają na eksport. Wszystkie firmy z tej grupy to przedsiębiorstwa obecne na rynku od kilkudziesięciu lat. Takie firmy to m.in. Eldos, Eltar, Faldruk, Hatron, Kono, Norel, TS PCB, Unidruk, a także mniejsze firmy jak Elpin, Elmax i inne. Wśród producentów płytek drukowanych znajdują się firmy, które uzupełniają produkcję PCB montażem kontraktowym. Są to Kompania Elektroniczna i Printor.

Przemysław Zawadzki

Przemysław Zawadzki