Rodzaje obróbki mechanicznej

Typowymi, najbardziej upowszechnionymi, metodami obróbki mechanicznej obwodów drukowanych, stosowanych także w TS PCB, jest rylcowanie oraz frezowanie. Operacje te wykonywane są na numerycznych obrabiarkach CNC.

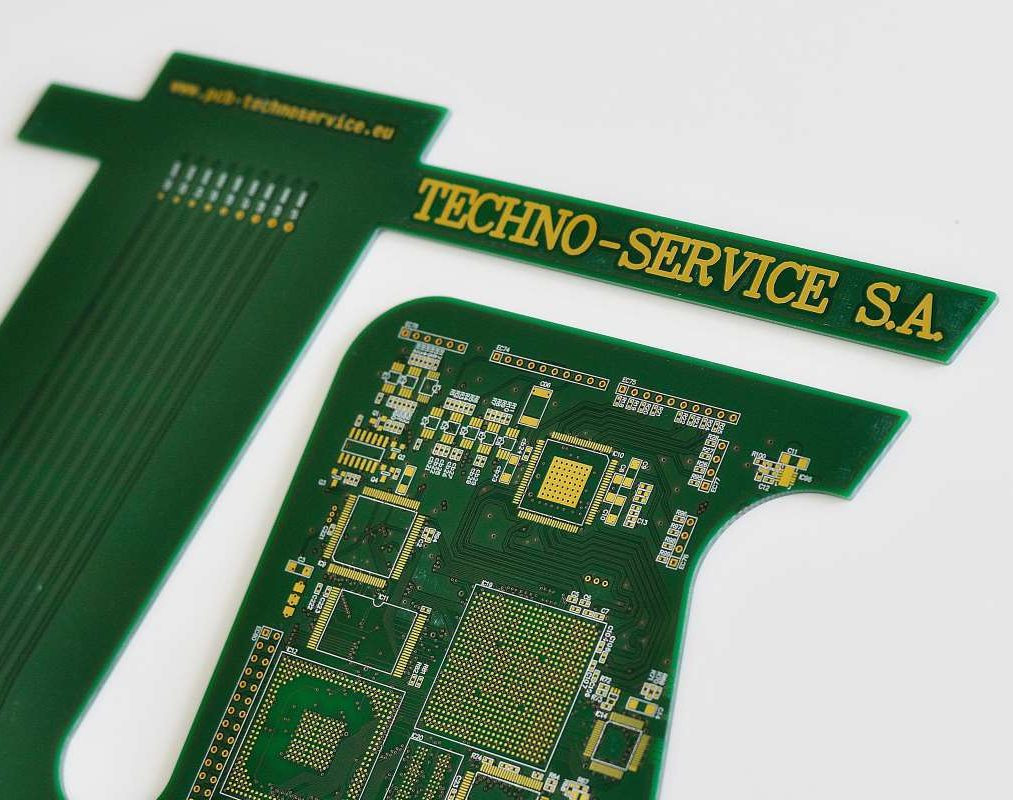

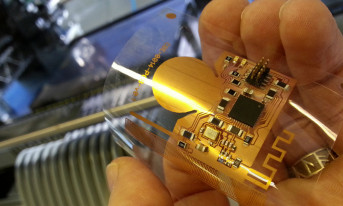

Rylcowanie krawędzi obwodów polega na nacinaniu laminatu szybkoobrotowymi nożami tarczowymi, w wyniku czego powstaje rysa umożliwiająca wyłamanie płytek z formatu produkcyjnego lub panelu do montażu automatycznego (fot. 1). Jest ono najtańszym sposobem kształtowania obrysu obwodu, ma jednak wiele ograniczeń. Może być stosowane wyłącznie w przypadku płytek o kształcie prostokątnym, ponieważ noże rylcarki poruszają się tylko w kierunkach poziomym i pionowym.

Oznacza to, że w obróbce takiej nie można zastosować płytek, których krawędzie nie są liniami prostymi (np. okrągłych). Ponadto nie można rylcować obwodów na laminatach cienkich, o grubości poniżej 0,5 mm. Z kolei dla laminatów o grubościach 2,4 mm i grubszych ręczna separacja obwodów jest kłopotliwa z uwagi na konieczność zastosowania dużej siły.

Zasadniczymi wadami rylcowania jest słaba jakość krawędzi, które w przekroju poprzecznym nie są prostokątne oraz stosunkowo duża tolerancja wymiarowa obwodów, która w najlepszym przypadku wynosi ±0,1 mm. Porównując do frezowania, przekłada się ono na szerszy rozrzut wymiarów końcowych obwodów rylcowanych.

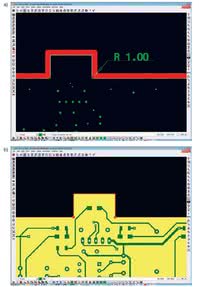

Wielu wad i ograniczeń rylcowania pozbawione jest frezowanie obwodów drukowanych, podczas którego końcowy kształt obwodów formowany jest za pomocą narzędzia (frezu) poruszającego się ruchem posuwistym (fot. 2). Frezy mają okrągły przekrój, a ich średnica zawiera się najczęściej w przedziale od 0,6 do 2,4 mm.

Frezowanie laminatów nie podlega niemal ograniczeniom pod względem kształtu płytek, ponieważ jedynym ograniczeniem są zaokrąglenia kątów wewnętrznych wycięć, wynikające ze średnicy zastosowanego narzędzia. Frezowanie może być stosowane dla obwodów o dowolnym, złożonym kształcie: okrągłych lub zawierających wcięcia na krawędzi oraz dla szerokiej gamy grubości laminatów.

Pozwala ono uzyskać bardzo dobrej jakości krawędzie a także charakteryzuje się niemal dwukrotnie węższą tolerancją wymiarową na poziomie ±0,05 mm w porównaniu do rylcowania. Uzyskanie wysokiej dokładności obróbki jest możliwe dzięki zastosowaniu mechanizmu bazowania frezarki CNC na otworowaniu lub mozaikach obwodów w celu skompensowania rzeczywistego ich rozmieszczenia.

Parametry wpływające na czas i jakość frezowania

Podstawowym parametrem warunkującym koszt frezowania jest długość drogi frezowania (rys. 1). Im dłuższa droga pokonywana przez frez, tym dłuższy czas operacji. Aby maksymalnie skrócić czas obróbki, należy na etapie projektowania przebiegu frezowania unikać zdublowanych przejść narzędzia.

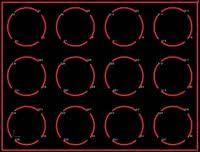

Kolejnym parametrem kształtującym istotnie czas obróbki jest liczba wejść i wyjść narzędzia frezerskiego (rys. 2). Proces ten dotyczy liczby tzw. początków frezowania - maszyna kończąc wycinanie jednego elementu (np. szczeliny), przemieszcza głowicę do nowego punktu, w którym rozpocznie kolejne frezowanie. Liczbę wejść narzędzia można łatwo określić - jest to liczba nieprzerwanych łańcuchów frezowania, wykonanych w obrębie jednego obwodu lub panelu. W przypadku dużej liczby wycięć czas potrzebny na wyjście, zmianę położenia głowicy i ponowne wejście w laminat pomnożony przez liczbę początków frezowania może przekroczyć czas wynikający z łącznej długości krawędzi frezowanych.

Najprostszym sposobem skrócenia czasu frezowania jest przygotowanie obróbki tak, aby liczba odrębnych łańcuchów była jak najmniejsza. Projektant obwodu powinien starać się wykonywać wycięcia za pomocą jednego przejścia narzędzia.

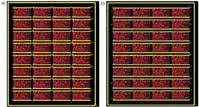

Przykład optymalizacji drogą redukcji liczby łańcuchów przedstawiono na rysunku 3. Widoczny na rysunku panel składa się z 32 obwodów (układ 8×4), których poziome linie są rylcowane, a pionowe frezowane. Pierwotnie frezowane były tylko odcinki pionowych krawędzi (rys. 3a) obwodów, co przełożyło się na 65 wejść frezu w laminat dla każdego panelu. Po zastosowaniu optymalizacji, polegającej na frezowaniu krawędzi kolumny wszystkich obwodów w jednym przejściu narzędzia, zredukowano łączną liczbę wejść narzędzia do 17, a więc niemal 4-krotnie (rys. 3b).

Innym czynnikiem wpływającym na czas i jakość frezowania jest liczba narzędzi zastosowanych do frezowania. Najczęściej konieczne jest zastosowanie więcej niż jednego podczas frezowania pojedynczego obwodu. Wynika to z różnych wymiarów wycinanych szczelin i krawędzi, a także rodzaju wycięć, ponieważ frezowaniem wykonywane są wycięcia i szczeliny wewnątrz obwodu oraz zewnętrzne kształty płytki (rys. 4). Pomimo że stosowane frezy mogą mieć te same średnice, to muszą być one wykonywane oddzielnymi narzędziami z uwagi na odmienną kompensację zużycia.

Frezy w trakcie pracy zużywają się (zmniejsza się ich średnica). Częsta wymiana narzędzi podnosiłaby wielokrotnie koszt obróbki, uniemożliwiając jednocześnie utrzymanie powtarzalnych wymiarów, szczególnie w produkcji seryjnej. Dlatego nowoczesne frezarki CNC dysponują funkcją kompensacji zużycia, która polega na cyklicznym laserowym pomiarze średnic pracujących narzędzi i dostosowaniu toru przebiegu frezu do jego rzeczywistego wymiaru.

Oznacza to, że w zależności od kierunku poruszania się frezu jego droga delikatnie przesuwana jest raz na zewnątrz, raz do wnętrza obwodu, aby ostatecznie uzyskać pożądany wymiar końcowy.

Dodatkowo operator maszyny po wyfrezowaniu i dokładnym zmierzeniu pierwszego obwodu ma możliwość korekty. Z tego powodu konieczne jest przypisanie innej kompensacji dla frezowania wycięć wewnętrznych i frezowania obrysów obwodu, a więc wykonanie ich odrębnym narzędziem.

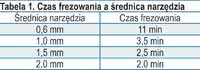

Równie istotne ze względu na czas frezowania są średnice zastosowanych frezów. Wynika to z faktu, że wraz ze spadkiem średnic narzędzi maleje prędkość posuwu narzędzia oraz pojawia się ograniczenie w możliwości frezowania kilku formatów produkcyjnych jednocześnie jednym narzędziem. Wpływ średnicy frezu i odpowiadającej mu prędkości posuwu na czas frezowania pokazano w tabeli 1.

Jak widać, czas obróbki wykonanej najmniejszym dostępnym frezem 0,6 mm, a standardowym o średnicy 2,0 mm, jest ponad pięciokrotnie dłuższy. Projektując obwód, warto zweryfikować wymiary szczelin i maksymalnie je powiększyć, umożliwiając zastosowanie narzędzia o możliwie największej średnicy.

Najczęściej wymiar zastosowanego narzędzia wynika z zaprojektowania łuków o niewielkim promieniu. Standardowo używany frez 2,0 mm pozostawi łuk o promieniu 1 mm. Jeśli konieczne jest zastosowanie mniejszego, to należy wziąć odpowiednio mniejsze narzędzie lub zastosować tzw. podcięcie technologiczne. Ten prosty zabieg pozwala uniknąć obróbki mniejszym i droższym frezem. Polega on na umieszczaniu w narożnikach obwodów otworów niemetalizowanych. Rozwiązanie takie pozwala na zastosowanie standardowej średnicy frezu, przy jednoczesnym zachowaniu małego promienia w narożnikach (rys. 5).

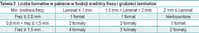

Minimalna średnica używanego narzędzia ma kluczowy wpływ na cenę frezowania, a więc i obwodu, także ze względu na warunkowanie liczby laminatów, które mogą być frezowane tym samym narzędziem równocześnie, w tzw. pakiecie. Im mniejszy przekrój frezu, tym większa jest jego elastyczność i giętkość oraz, co za tym idzie, większe prawdopodobieństwo, że narzędzie ulegnie uszkodzeniu (wyboczeniu lub nawet złamaniu). Zależność liczby laminatów FR4 w pakiecie od ich grubości oraz minimalnej średnicy frezu, która obowiązuje w TS PCB, przedstawiono w tabeli 2.

Użycie narzędzi o średnicach co najmniej 1,5 mm pozwala nie tylko skrócić czas frezowania z uwagi na większą prędkość posuwu, ale także dzięki jednoczesnemu frezowaniu do 4 formatów w pakiecie jednocześnie. Oznacza to, że czas oraz koszt obróbki większej partii obwodów może zmniejszyć się czterokrotnie, biorąc pod uwagę tylko liczbę formatów w pakiecie, a dwudziestokrotnie, jeśli uwzględni się dodatkowo różnice wynikające z prędkości posuwu.

Frezy o średnicach powyżej 1,5 mm zachowują odpowiednią sztywność i bez problemu pokonują opór stawiany przez frezowany laminat FR4. W przypadku konieczności wykonania wąskich wycięć i szczelin w obwodach należy pamiętać, że frezy je wykonujące są bardziej elastyczne, szczególnie o średnicach poniżej 1 mm.

W wyniku tego wycięta szczelina może mieć mniejszy niż założony w projekcie wymiar, a w skrajnych przypadkach także nierówne krawędzie (zwłaszcza dla grubszych laminatów). Może utrudnić to montaż obwodu w obudowie urządzenia. Zaleca się, aby zastosowane narzędzie miało średnicę równą lub większą niż grubość obwodu.

W tabeli 3 przedstawiono zestawienie wpływu: średnicy frezu, drogi i liczby wejść na czas frezowania przykładowego projektu. Wariant I to optymalny sposób frezowania, dla którego uzyskano najkrótszy czas - 22 min. W wariancie II zwiększono liczbę wejść pierwszego narzędzia, co wydłużyło czas frezowania ponad dwukrotnie.

Zwiększenie długości drogi frezowania przy zachowaniu nominalnej liczby wejść obrazuje wariant III, dla którego czas frezowania wzrósł o 7 minut. Ostatni wariant pokazuje czas frezowania dla narzędzi o mniejszej średnicy, przy zachowaniu nominalnej drogi i liczby wejść. W tym przypadku czas frezowania wyniesie 31 min.

Na podstawie danych zamieszczonych w tabeli 3 można powiedzieć, że najlepsze efekty optymalizacji kosztu frezowania, drogą redukcji jego czasu, uzyskuje się przez minimalizowanie liczby wejść narzędzi w laminat, a więc stosowanie możliwie długich łańcuchów frezowania. Znaczne skrócenie czasu frezowania uzyskuje się również poprzez stosowanie frezów o możliwie największych średnicach.

Sonia Bendig-Pszczolińska

Kierownik Produkcji

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu