W związku z tym na przykład producenci podzespołów elektronicznych podają w specyfikacjach największą dopuszczalną temperaturę ich pracy. Dla komponentów do urządzeń elektroniki użytkowej, których obudowy wykonywane są z tworzyw sztucznych, jest to przeważnie około +85°C. Natomiast w przypadku podzespołów używanych do budowy sprzętów wojskowych, których obudowy wykonywane są z ceramiki, ta górna granica przekracza nawet +120°C.

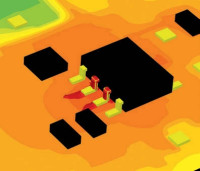

Aby zapobiec uszkodzeniu albo zniszczeniu PCB i komponentów na niej zamontowanych, już na wczesnym etapie przygotowywania projektu płytki drukowanej trzeba przeanalizować rozkład temperatur w jej obrębie. Dzięki temu można zlokalizować miejsca, w których ciepło będzie się kumulować i sprawdzić, czy w ich pobliżu znajdują się komponenty wrażliwe na podwyższoną temperaturę.

Jeżeli zaistnieje taka potrzeba, można zawczasu odpowiednio zmodyfikować projekt i/albo uzupełnić go o dodatkowe elementy chłodzące, na przykład radiatory i/albo wentylatory. Im wcześniej wprowadzi się zmiany, tym lepiej. Im bowiem później modyfikujemy projekt, tym zmiany będą trudniejsze do zrealizowania, a przez to zazwyczaj również droższe.

Najważniejsze parametry

Szacunkowej analizy rozkładu temperatur w obrębie płytki drukowanej dokonuje się w oparciu o proste modele cieplne komponentów elektronicznych i innych elementów PCB, przede wszystkim ścieżek i laminatu. Potrzebne parametry komponentów elektronicznych można przeważnie znaleźć w ich specyfikacjach.

Jednym z najważniejszych jest termiczna rezystancja pomiędzy złączem a otoczeniem (junction - ambient, Θja). Jest to zastępcza wartość równoległego połączenia rezystancji termicznych kanałów, którymi ciepło jest przez dany komponent odprowadzane do otoczenia. Wyznacza się ją jako iloraz różnicy temperatury złącza i temperatury otoczenia przez moc strat układu.

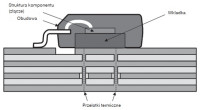

Część ciepła, która jest przekazywana bezpośrednio z wnętrza układu do jego obudowy, napotyka opór charakteryzowany przez rezystancję Θjt (junction - top). Następnie ciepło to jest wydzielane do otoczenia przez obudowę dzięki zjawisku konwekcji i radiacji, napotykając opór wyrażany ilościowo przez rezystancję termiczną Θta (top - ambient).

Ponadto wymiana zachodzi także za pośrednictwem metalowej wkładki na spodzie komponentu reprezentowanej przez rezystancję termiczną Θjc (junction - case). Przez tę podstawkę ciepło wnika do płytki drukowanej.

Jak policzyć Θja?

Wymaganą wartość rezystancji termicznej Θja łatwo można obliczyć. Przedstawiamy to na przykładzie układu, w którym moc strat wynosi 1 W. W jego pobliżu zamontowane zostaną podzespoły, na przykład kondensatory, których maksymalna dopuszczalna temperatura pracy nie powinna przekroczyć +120°C.

Zachowując margines bezpieczeństwa, nie chcemy w związku z tym, żeby nasz układ nagrzał się do temperatury powyżej +100°C. Przejmujemy też, że temperatura otoczenia wynosić będzie +50°C. Ponieważ rezystancję termiczną można obliczyć, wyznaczając iloraz różnicy temperatury złącza i temperatury otoczenia przez moc strat układu, w tym przypadku rezystancja cieplna Θja obudowy układu może maksymalnie wynosić 50°C/W. Im mniejsza będzie to wartość, tym mniejsze będzie prawdopodobieństwo, że kondensatory niebezpiecznie się nagrzeją.

Na podstawie wartości rezystancji termicznej Θja można porównywać ze sobą różne obudowy układów elektronicznych. Duża wartość rezystancji cieplnej oznacza, że większość ciepła, które wydziela się w złączu, przeniknie do płytki drukowanej za pośrednictwem wkładki znajdującej się pod komponentem.

Skuteczność odprowadzania ciepłą tą drogą można z kolei poprawić, umieszczając pod podkładką radiator. Generalnie bowiem powinno się go montować tam, gdzie rezystancja cieplna na drodze złącze-otoczenie jest najmniejsza.

Czym jest Θca?

Mała wartość Θja występuje przeważnie w parze z małą wartością rezystancji Θjc. Ta druga także jest ważnym parametrem cieplnym obudów. W przypadku tych zdolnych do rozpraszania dużych ilości ciepła wartości Θjc może być nawet mniejsza niż kilka °C/W. Dla porównania w przypadku obudów, na spodzie których nie ma metalowej wkładki, rezystancja Θjc może sięgać nawet kilkuset °C/W.

Z płytki drukowanej ciepło, również w procesie konwekcji i promieniowania, jest odprowadzane do otoczenia, napotykając opór wyrażany przez parametr Θca (case - ambient). Ten natomiast stanowi sumę kilku rezystancji: Θcu - oporu termicznego płaszczyzny miedzi, Θfr4 - termicznej rezystancji laminatu, Θvia - rezystancji cieplnej przelotek umieszczonych bezpośrednio pod metalową wkładką oraz Θsa, czyli oporu termicznego na styku powierzchni płytki drukowanej i powietrza.

Znając parametry Θja i Θjc, możemy oszacować pole powierzchni płytki drukowanej, które jest wymagane, żeby rozproszyć do otoczenia ciepło wydzielające się do niej z układu. Wartość tej wielkości wyrażaną w cm² wyznacza się jako iloraz 500 przez różnicę rezystancji cieplnych Θja oraz Θjc. Zakładając, że Θjc wynosi 10°C/W, zaś Θja 50°C/W, rozmiar płytki drukowanej w tym wypadku powinien wynosić co najmniej 12,5 cm².

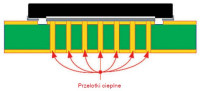

Przelotki cieplne

Przelotka o średnicy 300 µm, której ścianki pokryto miedzią o grubości 18 µm, ma rezystancję termiczną o wartości około 260°C/W. Aby zwiększyć sprawność odprowadzania ciepła przez podkładkę pod elementem, warto jest umieścić pod nią możliwie najwięcej tego typu przelotek. Rezystancję termiczną takiej grupy można wówczas obliczyć jako iloraz 260°C/W i liczby przelotek.

Jeżeli na przykład wkładka pod komponentem ma wymiary 4,5×4,5 mm, zmieści się na niej 25 przelotek o średnicy 300 µm każda, rozmieszczonych w odległości 1 mm od siebie. Rezystancja termiczna takiego układu przelotek będzie więc równa 10,4°C/W. Zatem im więcej będzie przelotek, tym łatwiej ciepło będzie odpływać od swojego źródła. Warto o tym pamiętać, wybierając obudowę układu. Im bowiem większa jest powierzchnia podkładki, tym lepiej, ponieważ zmieści się pod nią więcej przelotek.

Przelotki powinno się połączyć z możliwie największą liczbą płaszczyzn miedzi i z powierzchnią płytki drukowanej. Dzięki temu ciepło będzie odprowadzane jak najdalej od źródła i efektywniej oddawane do otoczenia. Najlepiej jest, jeżeli przelotki są całkowicie wypełnione miedzią.

Grubość płaszczyzny masy, a jej opór cieplny

Wypełnienie wszystkich przelotek miedzią może jednak kosztować dwukrotnie, a nawet trzykrotnie więcej niż tylko pokrycie ich ścianek tym metalem. Przeważnie jednak uzyskiwana w ten sposób poprawa sprawności odprowadzania nadmiaru ciepła nie jest warta ponoszenia aż takich kosztów. W zamian lepiej jest zastosować nieco grubszą warstwę miedzi.

Wypełnienie wszystkich przelotek miedzią może jednak kosztować dwukrotnie, a nawet trzykrotnie więcej niż tylko pokrycie ich ścianek tym metalem. Przeważnie jednak uzyskiwana w ten sposób poprawa sprawności odprowadzania nadmiaru ciepła nie jest warta ponoszenia aż takich kosztów. W zamian lepiej jest zastosować nieco grubszą warstwę miedzi.

Na przykład pokrycie wnętrza przelotki o średnicy 300 µm dwukrotnie grubszą miedzianą powłoką kosztować będzie tylko o około 20% więcej. W zamian za to jej rezystancja termiczna zmniejszy się z 260°C/W do około 140°C/W. Dzięki temu opór cieplny układu 25 tego rodzaju przelotek będzie wówczas prawie o połowę mniejszy (5,6°C/W).

Generalnie im grubsze są warstwy miedzi w płytce drukowanej, tym lepsze są jej właściwości termiczne. Wynika to bezpośrednio ze wzoru na rezystancję cieplną płaszczyzny miedzi, czyli Θcu. Z zależności tej można wywnioskować, że opór termiczny Θcu jest wprost proporcjonalny do iloczynu odwrotności przewodności cieplnej miedzi, która wynosi 4 W/(cm · °C) i długości płaszczyzny, natomiast odwrotnie proporcjonalny do iloczynu jej długości i grubości.

Najlepiej jest, jeżeli płaszczyzna miedzi, która pełni funkcję radiatora, jest na całej powierzchni ciągła. Jeśli jednak poprowadzenie przez nią ścieżek jest nieuniknione, lepiej jest, jeżeli biegną one równolegle do kierunku przepływu ciepła.

Przybliżona analiza nie zawsze wystarczy

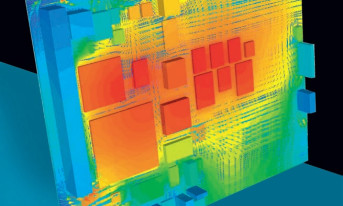

Korzystając z danych katalogowych i uproszczonych modeli cieplnych komponentów PCB, można przeprowadzić zgrubną analizę termiczną projektu. Jednak w przypadku urządzeń elektronicznych produkowanych na masową skalę, zwłaszcza tych, w których błędy popełnione na tym etapie mogą mieć groźne skutki dla bezpieczeństwa użytkownika, przykładem może być elektronika samochodowa, taka szacunkowa analiza nie wystarczy.

W takich projektach trzeba bowiem skorzystać ze złożonego modelu urządzenia, który umożliwi przeanalizowanie tego, jak w czasie zmienia się rozkład temperatur i jak wpływa to na parametry poszczególnych komponentów. Aby taki model odzwierciedlał rzeczywiste warunki, uwzględnić trzeba szereg czynników, m.in. przepływ powietrza wokół komponentów wywołany naturalną i wymuszoną konwekcją oraz zjawiska promieniowania i przewodzenia ciepła.

Samodzielne przeprowadzenie takiej symulacji wymagałoby rozległej wiedzy m.in. z zakresu dynamiki płynów. Dlatego w tym celu wykorzystuje się specjalistyczne oprogramowanie.

Trudności

Wraz z postępem w dziedzinie elektroniki, równolegle rozwijane są narzędzia do symulacji termicznej projektów płytek drukowanych. Z punktu widzenia twórców takich aplikacji nowoczesne urządzenia elektroniczne coraz trudniej jest poddawać analizie pod kątem ich właściwości cieplnych. Powodów tego jest kilka.

Przede wszystkim są to konstrukcje o coraz bardziej skomplikowanej geometrii, składające się z wielu komponentów elektronicznych nagromadzonych na stosunkowo niewielkiej powierzchni. Rosnącej gęstości podzespołów na PCB sprzyja ich miniaturyzacja.

Duże zagęszczenie komponentów o różnych kształtach i rozmiarach sprawia z kolei, że między nimi tworzą się korytarze powietrzne o skomplikowanych kształtach. Wpływa to na charakter przepływu powietrza.

Może się on zmieniać z uporządkowanego (laminarnego), wtedy gdy kanał jest równomierny, w przejściowy, w którym mogą występować turbulencje, które są wywoływane przez przeszkody w postaci elementów PCB, a nawet w przepływ całkowicie burzliwy. Zamodelowanie przepływu o takiej zmienności nie jest łatwe.

Przegląd metod obliczeniowych

Ponadto używane są też różnorodne rozwiązania do odprowadzania ciepła, nie tylko radiatory i wentylatory, ale na przykład również moduły Peltiera oraz rurki cieplne. Symulacja powinna uwzględnić charakterystyki zarówno różnych komponentów elektronicznych, jak i różnych elementów systemów chłodzenia.

Dostępne są narzędzia do symulacji termicznej urządzeń elektronicznych różnego rodzaju. Są to zarówno aplikacje tekstowe, jak i programy z graficznym interfejsem użytkownika. Oprócz tego różnią się one zaimplementowanymi metodami obliczeniowymi.

W niektórych z nich korzysta się z metody różnic skończonych, w innych z metody objętości skończonych. W pozostałych natomiast równania opisujące zjawiska cieplne oraz przepływy powietrza rozwiązuje się metodą elementów skończonych.

Jednym z ważniejszych kryteriów wyboru narzędzia do symulacji jest jego cena. Istotny jest również stopień trudności przygotowania modelu oraz czas trwania obliczeń.

Klasyfikacja narzędzi do symulacji

W analizie projektu urządzania elektronicznego można m.in. skorzystać z aplikacji ogólnego przeznaczenia, narzędzi CFD (Computational Fluid Dyamics) oraz/albo programów do analizy PCB. W programach zaliczanych do pierwszej grupy z reguły wykorzystuje się pod nią zmieści się metodę elementów skończonych.

Sprawdzają się one w symulacji większych struktur, które zawierają wiele źródeł ciepła. Przykładem są obudowy, wewnątrz których zostanie zamontowanych kilka płytek drukowanych. Taka przybliżona analiza pozwala określić warunki brzegowe dla bardziej szczegółowej analizy na poziomie poszczególnych PCB. Zamodelowanie obiektu symulacji na potrzeby narzędzi tego typu jest zadaniem złożonym, zajmującym sporo czasu. Sama analiza też nie przebiega szybko.

Kolejny typ to narzędzia CFD. Jak poprzednie, także aplikacje zaliczane do tej grupy są używane do wyznaczenia warunków brzegowych dla dalszej, bardziej szczegółowej analizy na poziomie pojedynczych PCB. Modelowanie w ich przypadku również jest pracochłonne, a symulacja czasochłonna.

Narzędzie obu typów sprawdzają się zwłaszcza w przypadku symulacji na poziomie systemowym. Jeżeli chcemy przeanalizować projekt jednej albo dwóch PCB jednocześnie lub jednej PCB, za to bardziej szczegółowo, można skorzystać z prostszych narzędzi.

Zalety programów do analizy PCB to: krótszy czas modelowania i analizy, możliwość bardziej szczegółowego zamodelowania płytek drukowanych i komponentów elektronicznych i łatwość uruchamiania analiz typu "co-jeśli" ("what-if"). Wadą jest z kolei korzystanie z uproszczonych modeli przepływów.

Środki nadmiarowe

Dokładność wyników analizy cieplnej zależy nie tylko od wybranego narzędzia, ale też od danych wejściowych, głównie od informacji o parametrach poszczególnych komponentów, m.in. stratach mocy, wydzielanym cieple oraz dopuszczalnej temperaturze pracy. Jeśli dane te nie będą zgodne z rzeczywistością, wyniki analizy będą błędne. Bez względu na przyczynę, modyfikacje w projekcie urządzenia wprowadzone na podstawie nieprawidłowych wyników jego analizy termicznej mogą okazać się niepotrzebne albo niewystarczające.

Pierwszy przypadek jest skutkiem przyjęcia w analizie nadmiernie pesymistycznych założeń. Jest to niekorzystne z różnych względów. Najczęściej okazuje się, że projekt urządzenia wykonany ze zbyt dużą rezerwą jest nieekonomiczny, gdyż zastosowano w nim za drogie komponenty, na przykład z materiałów o lepszych właściwościach termicznych albo wentylatory o większej niż wymagana wydajności chłodzenia, albo wykorzystano całkiem zbędne dodatkowe elementy. Przeważnie chodzi o nadmiarowe komponenty systemu chłodzenia, na przykład radiatory.

Groźne niedoszacowanie

Przeciwieństwem tej sytuacji jest niedoszacowanie ilości ciepła wydzielanego przez elementy urządzenia lub ich wrażliwości na zmiany temperatury otoczenia. Może to mieć znacznie gorsze skutki niż przeszacowanie założeń analizy termicznej. Wymaga również zwykle wprowadzenia poprawek już po zbudowaniu urządzenia.

W takim wypadku najczęściej montuje się dodatkowe radiatory lub wentylatory. Komplikuje to jednak konstrukcję, zwiększa koszty, a nawet może pogorszyć niezawodność urządzenia. Nie ma bowiem wówczas gwarancji, że pomimo dodatkowego chłodzenia uda się uniknąć przegrzewania wrażliwszych podzespołów.

Monika Jaworowska