Dłuższa żywotność, wyższa sprawność i elastyczniejszy dobór koloru światła czynią z LED znacznie lepsze źródło światła w oświetleniu architektonicznym i widowiskowym. Kolor świecenia LED jest programowalny, tworząc bowiem zestawy kilku LED, można dobierać niemal dowolne barwy światła. Jednym z zastosowań tej techniki jest podświetlanie ekranów LCD światłem białym o temperaturze 6500K. Wysokiej jakości kolorowe ekrany LCD wymagają każdorazowej precyzyjnej optymalizacji temperaturowej i optycznej całego systemu. Do zapewnienia optymalnego i stabilnego koloru, pomimo zmian temperatury, wywoływanych ogrzewaniem, stygnięciem i starzeniem się LED, używa się czujników koloru. Właściwości LED silnie bowiem zależą od temperatury.

Wpływ temperatury na pracę LED

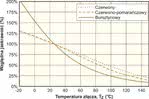

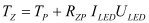

Kolor światła, jego jaskrawość i napięcie przewodzenia LED zależą od temperatury jej złącza, ważne jest więc zachowanie kontroli nad stanem termicznym diody. Na rys. 1 przedstawiono wykresy jaskrawości emitowanego światła o różnych kolorach w funkcji temperatury złącza LED Luxeon K2 firmy Lumileds. Widać, że jaskrawość ta silnie spada ze wzrostem temperatury. Oprócz zmian jaskrawości, od temperatury zależy także dominująca długość fali świetlnej (λD), czyli kolor. Pomimo tego, że zależność ta nie jest silna, przy dużej zmianie temperatury zmiana barwy podświetlania ekranu LCD będzie wyraźna. Istnieje kilka sposobów kompensacji zmian koloru i jasności pod wpływem temperatury. Gdy weźmie się pod uwagę wszystkie aspekty układu, elektroniczne, optyczne i mechaniczne, okazuje się, że najprostszą metodą kompensacji koloru jest użycie dla złącza temperaturowego sprzężenia zwrotnego, a najbardziej złożoną użycie sprzężenia zwrotnego z czujnikiem koloru.W metodzie kontrolowania temperatury trzeba najpierw obliczyć temperaturę złącza (TZ), ze zmierzonych temperatury płytki (TP), oraz prądu (ILED) i napięcia (ULED) przewodzenia LED:gdzie RZP jest rezystancją termiczną złącze-płytka. Stosując liniowe przybliżenie podanej przez producenta charakterystyki temperaturowej LED, jej jaskrawość i punkt wielokolorowy zostaną przeliczone i dostosowane do nowej temperatury. Mikrokontroler pozwala projektantowi zmierzyć parametry LED, przeliczyć punkt wielokolorowy i wygenerować sygnały sterujące. Steruje on szeregami LED o różnych kolorach, mierzy temperaturę płyty, mierzy prąd LED i ich napięcie przewodzenia, oraz przeprowadza obliczenia, potrzebne do ustalenia poprawnego punktu wielokolorowego. Sprzężenie zwrotne z czujnikiem koloru, mierzącym światło emitowane przez LED, pozwala osiągnąć wyższą dokładność koloru. Pomiaru dokonuje się za pomocą fotodetektorów, dostrojonych do długości fali czerwieni, zieleni i błękitu oraz szerokiego pasma widzialnego światła naturalnego. Czujnik kolorów przekazuje dane barw do układu mikrokontrolera. Jeżeli zmierzone przez czujnik kolor lub natężenie są niepoprawne, procesor poprawia błąd zmieniając natężenie świecenia poszczególnych LED systemu. Trzeba pamiętać, że czujnik koloru musi być umieszczony w takim miejscu, w którym dociera do niego światło o tej samej barwie, co światło widziane przez użytkownika. Oprócz tego, temperatura czujnika musi być równa temperaturze diod podświetlających ekran.

Niekontrolowany wzrost temperatury

Głównym problemem, związanym z metodą czujnika koloru, jest samonapędzający się wzrost temperatury. Gdy temperatura LED wzrasta, natężenie ich świecenia spada. Rejestrujący to procesor stara się skompensować ten spadek przez zwiększenie jasności, co przyczynia się do dalszego wzrostu temperatury i spadku jasności. Gdy temperatura złącza przekroczy wartość dopuszczalną, LED ulegną awarii. Taki niekontrolowany wzrost temperatury może się zdarzyć w systemie sprzężenia zwrotnego z czujnikiem koloru bez monitorowania temperatury i bez aktywnej gospodarki ciepłem. Prostym sposobem zabezpieczenia LED przed zniszczeniem jest umieszczenie bezpośrednio przy nich czujnika temperatury, za pomocą którego można zgodnie z powyższym równaniem określić temperaturę złącza. Podobnie jak w metodzie temperaturowego sprzężenia zwrotnego, gdy temperatura złącza stanie się zbyt duża, ekran zostaje wyłączony aż do momentu, w którym system uzna, że stan LED jest już bezpieczny. W rzeczywistości nikt nie chciałby, aby telewizor wyłączał się co kilka godzin, w celu ochłodzenia podświetlania. Taka brutalna metoda nie nadaje się do gospodarowania termicznego w telewizorach LCD. Bardziej niezawodny jest system kontroli wzrostu temperatury, spowodowanego wydzielanie mocy. Jednym ze sposobów kontrolowania tego wzrostu jest użycie do odprowadzania ciepła materiałów o wysokiej przewodności termicznej. Takimi materiałami są płytki drukowane z metalowym rdzeniem (MCPCB) i naturalny grafit. Są to wypróbowane przewodniki termiczne, które, jeśli prawidłowo użyte, ograniczają wzrost temperatury i utrzymują jej równomierny rozkład w systemach półprzewodnikowego oświetlenia.| Tabela 1. Składowe rezystancje termiczne układu termicznego LED. | |

|---|---|

| Symbol | Opis rezystancji termicznej |

| RZS | Całkowita złącze – środowisko |

| RZO | Złącze – obudowa, czyli złącze – punkt lutowania |

| ROP | Obudowa – płytka montażowa |

| RPT | Płytka montażowa – materiał termorozpraszający |

| RK | Konwekcja |

Gospodarka termiczna

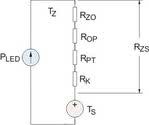

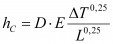

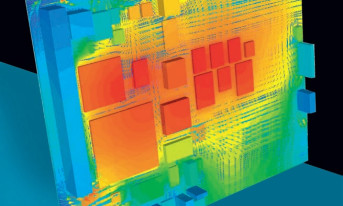

Wobec trudności w odprowadzeniu ciepła ze złączy LED i znacznego wpływu temperatury na emisję światła duże znaczenie ma gospodarowanie ciepłem w układach z LED. Przy ich projektowaniu zagadnieniom termicznym trzeba poświęcić niemal tyle uwagi, co sprawom regulacji koloru.Sam schemat elektryczny zespołu LED, przedstawiający sposób jego zasilania, występujące w nim napięcia i przepływające prądy, oraz konfrontujący jego elektryczne wymagania z danymi technicznymi nie tworzy wyczerpującego obrazu jego działania. Konieczny jest jeszcze opis jego właściwości termicznych. Utworzenie schematu rezystancji termicznych zespołu trzeba zacząć od ustalenia źródła ciepła, którym w tym przypadku są złącza LED. Następnie należy ustalić materiały, oddzielające źródło ciepła od otoczenia, będącego odpowiednikiem uziemienia w systemie elektrycznym, i ustalić temperaturę otoczenia. W układach termicznych LED rozpraszające ciepło przedstawia się w postaci analogicznej do źródła prądowego, rezystancje termiczne jako analogie rezystorów, a otoczenie o określonej temperaturze jako źródło napięcia, jak pokazano na rys. 2. W tej analogii przepływ ciepła odpowiada przepływowi ładunku elektrycznego. Intuicyjnie można z tego schematu wnioskować, że temperatura złącza LED będzie tym niższa, im impedancja termiczna w obwodzie mniejsza, i im temperatura otoczenia niższa. W celu zwiększenia użytecznego zakresu temperatury, przy danej rozpraszanej mocy, całkowita rezystancja termiczna, od złącza do środowiska (RZS) powinna być jak najmniejsza. Na rys. 3 i rys. 4 pokazano w przekroju podsystemy LED, nawiązujące do układu rezystancji termicznych i jego składowych z rys. 2. Składowe te opisano w tabeli 1. Wartości rezystancji termicznych, z wyjątkiem RK, mogą się znacznie różnić w zależności od rodzaju materiału i jego dostawcy. Na przykład RZO (złącze-punkt lutowania) może dla różnych producentów LED wynosić od 2,6 do 18 ºC/W. Również rezystancja termiczna TIM (materiału interfejsu termicznego) różni się w zależności od tego materiału. Zwykle TIM to żywica epoksydowa, smar termiczny, PSA (lepiszcze ciśnieniowe) lub lutowie. RPT dla MCPCB (płytki drukowanej z metalowym rdzeniem) zależy głównie od dielektryka, którym może być każdy elektrycznie izolacyjny TIM. W przypadku termorozpraszacza z naturalnego grafitu pomiędzy nim a strukturą nie ma rezystancji termicznej.Wartość RK zależy od zorientowania i powierzchni materiału. Rezystancja termiczna termorozpraszacza zorientowanego pionowo jest dwukrotnie mniejsza od zorientowanego poziomo. RK otrzymuje się przez obliczenie hC, współczynnika przenoszenia ciepła (HTC) danego materiału, na przykład termorozpraszacza w podświetlaczu LCD:gdzie

D=0,56 stała dla powietrza, przy pionowo zorientowanym rozpraszaczu ciepła, 0,25 przy poziomo zorientowanym rozpraszaczu

E=1,9x10-4 stała dla konfiguracji powierzchni rozpraszacza ciepła

L długość powierzchni rozpraszającej

ΔT różnica temperatury pomiędzy rozpraszaczem ciepła a środowiskiem

Znając HTC i wymiary powierzchnię rozpraszacza ciepła As można obliczyć wartość RK.

Przykład projektowania termicznego modułu 3 LED

W przykładzie tym użyto trzy wielokolorowe LED Luxeon K2 firmy Lumileds modułu świetlnego, który wydziela 3,85W. Każdy z modułów zawiera czerwoną, zieloną i niebieską LED. Diody te są zmontowane na rozpraszaczu ciepła z naturalnego grafitu, zorientowanego poziomo, o wymiarach dwa na dwa cale, z lutowiem w roli TIM. W tabeli 2 zebrano impedancje termiczne modułu.

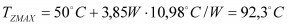

Podstawiając dane z powyższej tabeli do równania na Tz, otrzymuje się maksymalną temperaturę złącza:

Temperatura ta mieści się w dopuszczalnych dla LED granicach, ale jak widać z rys. 1, wydajność świetlna LED jest znacznie obniżona. Jaskrawość czerwonej LED zmniejszy się do 55%, zielonej do 90%, a niebieskiej pozostanie bez zmian. Taka degradacja emisji świetlnej znacznie wpłynie na jakość świecenia modułu LED. Użycie systemu sterowania intensywności świetlnej okazuje się więc niezbędne. Za pomocą czujnika temperatury LED mikrokontroler może korygować błędy koloru emisji światła, sterując intensywnością świecenia każdego z kolorów oddzielnie. Używa się do tego cyfrowej a nie analogowej pętli sterowania, ze względu na zróżnicowaną zależność poszczególnych kolorów od temperatury LED. Na rys. 5 jest pokazany schemat rekonfigurowalnego układu do pomiaru napięć, prądów i temperatury LED. Analogowe obwody wyjściowe tego układu działają równocześnie jako wzmacniacz przyrządowy (WPrzy) do pomiaru napięć przewodzenia LED i jako jednowyjściowy wzmacniacz programowalny (WPro) do wzmacniania sygnałów na rezystorowych czujnikach prądu i termistorze NTC (o ujemnym współczynniku termicznym). Wzmacniacz ten zmienia się ze wzmacniacza przyrządowego w nieodwracający wzmacniacz programowalny (niepokazany) przez zmianę punktu połączenia wewnętrznego ciągu rezystorów. W konfiguracji WPrzy dolne końce ciągów rezystorów połączone są ze sobą. W konfiguracji WPro połączone są z zasilaniem. Analogowe multipleksery umożliwiają, oprócz tego, dokonywanie tym wzmacniaczem pomiarów do ośmiu różnych sygnałów. W tym przypadku chodzi o napięcia i prądy przewodzenia trzech różnych LED oraz sygnału termistora.| Tabela 2. Rezystancje termiczne modułu 3 LED | |

|---|---|

| PLED | 3,85W |

| RZO | 9°C/W |

| ROP (lutowie) | 0,08°C/W |

| RK | 1,9°C/W |

| RZS | 10,98°C/W |

| TS(MAX) | 50°C |

Podsumowanie

Do tworzenia systemów LED dużej mocy jest konieczna znajomość ich właściwości termicznych. Poprawna gospodarka cieplna w tych obwodach zwiększa zakres temperaturowy ich działania, a monitoring termiczny pozwala utrzymać wymaganą dokładność. Monitoring taki z programowalnymi kontrolerami mieszanych sygnałów koloru wykazuje znaczną przewagę nad rozwiązaniami konwencjonalnymi. Kontrolery te ułatwiają projektowanie termiczne, od monitorowania termicznego poczynając na korygowaniu koloru kończąc, i obejmują funkcje, które bez nich zajęłyby sporo miejsca i zwiększyłyby koszt. (KKP)