Do wybrania odpowiedniej normy potrzebna jest znajomość podstawowych standardów związanych z ESD oraz różnic pomiędzy testowaniem układów scalonych i systemów. Do ochrony przed ESD używa się różnych podzespołów, jak sterowane ograniczniki diodowe, diody TVS (Transient-Voltage Suppressor - tłumienia napięć nieustalonych) i diody Zenera.

Niezależnie od zastosowanego sposobu ochrony układu i obwodu chroniącego musi na koniec zostać przeprowadzony test EMI (zakłóceń elektromagnetycznych). Najczęściej stosowanymi testami ESD są HBM, MM i CDM. Ich podobieństwa i różnice zestawiono w tabeli 1.

Test HBM

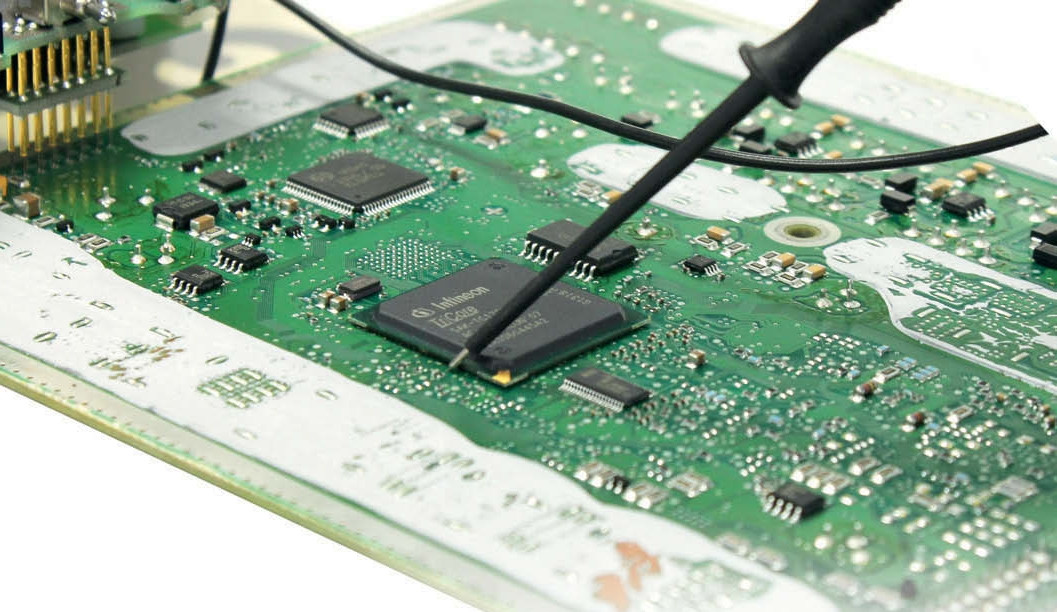

Najczęściej jest stosowany test układu scalonego, symulujący oddziaływanie korpusu człowieka, HBM (Human Body Model), do sprawdzania podatności podzespołów elektronicznych na uszkodzenia wywoływane przez ESD. Oddziaływanie to przejawia się przepływem z człowieka do elementu urządzenia elektronicznego ładunku, który może się na ludzkim ciele zgromadzić wskutek na przykład tarcia obuwia o dywan.

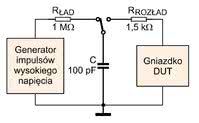

Uszkodzenia, mogące w ten sposób powstawać w układach scalonych, obejmują zazwyczaj przebicie złącza, przenikanie cząstek metalu, stopienie ścieżek metalowych, powstawanie w stykach ostrzy czy uszkodzenia warstwy tlenkowej bramek. Test polega na przyłożeniu przez szeregowy rezystor 1 MΩ wysokiego napięcia do kondensatora 100 pF.

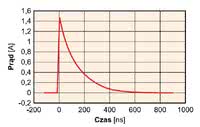

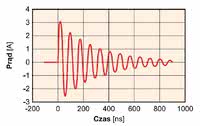

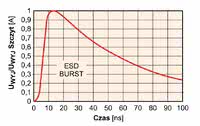

Po naładowaniu kondensator jest odłączany przełącznikiem od zasilacza wysokiego napięcia i łączony z testowanym układem (DUT - device under test) (rys. 1), do którego ładunek przepływa przez rezystor 1,5 kΩ. Zależnie od poziomu testu, stosuje się napięcie od 0,5 do 15 kV. Rysunek 2 przedstawia oscylogram przebiegu prądu rozładowania w czasie. Jego szczytowe natężenie wynosi około 1,5 A, które zanika po około 500 ns. W trakcie typowego HBM w DUT w impulsie może się wydzielić moc do 22,5 kW.

Test maszynowy

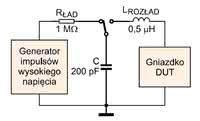

Do symulacji oddziaływania maszyny na układ scalony jest używany test MM (Machine Model), który pojawił się w latach 90. ubiegłego wieku i nie jest tak rozpowszechniony jak HBM. Przedstawia on przepływ ładunku w środowisku przemysłowym w wyniku zetknięcia się podzespołów. Uszkodzenia, mogące w ten sposób powstawać w układach scalonych, są podobne do uszkodzeń HBM. Test MM polega na przyłożeniu przez szeregowy rezystor 1 MΩ wysokiego napięcia do kondensatora 200 pF.

Po naładowaniu kondensator jest odłączany przełącznikiem od zasilacza wysokiego napięcia i łączony z testowanym układem (DUT) (rys. 3), do którego ładunek przepływa przez indukcyjność 0,5 μH. Zastosowane wysokie napięcie wynosi, zależnie od poziomu testu, od 50 do 400 V. Rysunek 4 przedstawia przebieg takiego rozładowania, które w obwodzie RLC przybiera charakter rezonansowy, a prąd osiąga około ±3 A, natężenie trzy razy większe niż w teście HBM. Rozładowanie trwa dłużej niż w teście HBM, około 900 ns. W trakcie MM w DUT jest wydzielana moc około 1,2 kW w impulsie.

Testowanie MM musi być stosowane do wszystkich wyprowadzeń DUT. Jest on montowany na specjalnej uziemionej płytce metalowej, przystosowanej do zautomatyzowanego testera ESD. Kolejno testuje się wszystkie wyprowadzenia przy uziemionych wszystkich pozostałych.

Test CDM

Test CDM (Charged Device Mo-del) symuluje ładowanie się struktury układu scalonego w środowisku zautomatyzowanych systemów produkcyjnych. Maszyna montująca jest wtedy stale włączona, skutkiem czego układy scalone ładują się elektrycznie. Gdy wchodzą potem w kontakt z uziemionym przewodnikiem, ich pojemność rozładowuje się. DUT do testów CDM są umieszczane spodem do góry na metalowej płytce testującej, separowanej od uziemienia warstwą izolatora, który staje się pomiędzy nimi kondensatorem.

Do płytki metalowej zostaje przyłożone wymagane wysokie napięcie testowania. Sonda zostaje zbliżona do testowanego wyprowadzenia w trakcie wyładowania elektrostatycznego. Akcja ta jest weryfikowana monitorowaniem połączenia testowanego wyprowadzenia z ziemią. Test ten jest powtarzany dla każdego wyprowadzenia DUT przez trzy dodatnie i trzy ujemne impulsy, czyli sześć całkowitych rozładowań dla każdego wyprowadzenia (rys. 5).

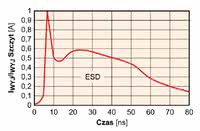

Rysunek 6 pokazuje, że rozładowanie trwa w CDM najwyżej 2 ns, co jest trudne do sprawdzenia i przedstawienia. W trakcie tego testu przepływa prąd o natężeniu 5 do 6 A w czasie krótszym od 1 ns. Prąd zanika w ciągu 5 ns, test ten jest przejrzysty, ale ulotny. Typowymi skutkami tego testu, o tak szybkim przebiegu, mogą być uszkodzenia w postaci przebicia tlenkowej struktury bramki, przechwytywania ładunku i przebicia złącza. Rysunek 6 przedstawia przebieg prądu w trakcie testu CDM.

Odporność na ESD

Test wytrzymałości systemów na ESD symuluje elektrostatyczne oddziaływanie korpusu człowieka na podzespół elektroniczny (rys. 7). Na człowieku w winylowym ubiorze, czy poruszającym się po dywanie o niskiej przewodności, może w warunkach niskiej wilgotności względnej zgromadzić się duży ładunek elektrostatyczny.

Do symulacji wyładowania takiego ładunku generator ESD może do DUT przyłożyć impuls ESD na dwa sposoby, poprzez kontakt bezpośredni albo pośrednio przez szczelinę powietrzną. IEC (International Electrotechnical Commission, Międzynarodowa Komisja Elektrotechniczna) szczegółowo definiuje ten test w IEC61000-4-2 ESD.

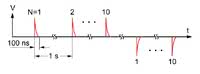

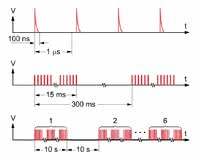

Test ten charakteryzuje nisko-energetyczny stały impuls o czasie narastania mniejszym od 10 ns i długości około 100 ns. Test wytrzymałości na ESD wymaga zastosowania co najmniej 10 wyładowań o dodatniej i ujemnej polaryzacji w jednosekundowych odstępach czasu. Jest to zatem test dwudziestokrotny (rys. 8).

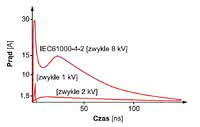

Rysunek 9 przedstawia różnice pomiędzy przebiegami znormalizowanych testów układu i systemu. Przyjęty za najważniejszy obecnie test ESD według IEC posługuje się ośmiokrotnie wyższym napięciem testowania niż test CDM i dwudziestokrotnie wyższym natężeniem prądu w impulsie niż test HBM.

Wytrzymałość na EFT

Norma testowania systemu IEC-61000-4-4 służy do testowania wytrzymałości na EFT (Electrical Fast Transient, szybkich elektrycznych przebiegów nieustalonych, czyli wiązek impulsów) (rys. 10). Test wytrzymałości na EFT symuluje przebiegi wywołane odłączaniem obciążeń indukcyjnych, działających silników elektrycznych czy odbiciami styków przekaźnika. Testu tego dokonuje się na wszystkich przewodach, zasilania, sygnałowych, czy uziemiających.

W trakcie testu wytrzymałości na EFT generator wysyła sekwencję impulsów testujących, o amplitudzie malejącej do połowy początkowej wielkości, w czasie krótszym od 100 ns. Następna wiązka impulsów zwykle pojawia się o 1 μs później. Typowa wiązka trwa 15 ms, a okres ich powtarzania 300 ms. Cykl ten jest powtarzany przez 10 s, po których następuje 10 s przerwy. Sekwencja ta jest powtarzana sześciokrotnie w odstępach co 10 s i trwa 110 s. Znaczenie testu wytrzymałości na EFT leży w krótkim czasie narastania impulsów, ich wysokiej częstotliwości powtarzania i niskiej zawartości energii.

Testu EFT nie różni od testu ESD krótki czas narastania i niska energia impulsów, ale różnią się one liczbą impulsów w cyklu. Przy 1-mikrosekundowym odstępie pomiędzy impulsami, ich 15-milisekundowa wiązka zawiera co najmniej 15 000 impulsów. Zatem w 10-sekundowym okienku czasu mieści się 10 s/300 ms = 33,3 wiązek i 500 000 impulsów.

Więc w sześciu 10-sekundowych okienkach, z odstępami co 10 s, w ciągu 110 s pojawia się 3 mln impulsów. Testowanie EFT jest dokonywane bez bezpośredniego zetknięcia przewodników, tylko pośrednio, przez pojemność, dzięki czemu prawidłowe okablowanie klasy przemysłowej, z wewnętrznym ekranowaniem, może wykazać dla DUT pozytywne wyniki, znacznie ograniczając wnikanie energii EFT do przewodów (rys. 11).

|

|

Test udarowy

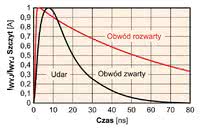

Test wytrzymałości antyudarowej, czyli odgromowej, IEC61000-4-5 jest najcięższym długotrwałym prądowym testem wytrzymałości na przebiegi nieustalone (rys. 12). Jest często stosowany do linii sygnałowych i zasilających dłuższych od 30 m. Test wytrzymałości odgromowej symuluje przebiegi prądowe i napięciowe, będące bezpośrednimi i pośrednimi skutkami wyładowań atmosferycznych, przełączeń w systemach zasilania, zmian obciążenia i zwarć.

Norma testu definiuje przebiegi sygnału wyjściowego generatora udarów w warunkach rozwarciowych i zwarciowych. Stosunek szczytowego napięcia w obwodzie rozwartym do szczytowego natężenia prądu w obwodzie zwartym jest impedancją wewnętrzną generatora. Wysokoenergetyczny impulsowy test udarowy charakteryzuje się wysokim natężeniem prądu dzięki niskiej impedancji generatora i około 1000-krotnie dłuższym czasem trwania impulsu niż w testach ESD i EFT.

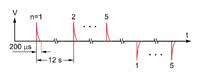

W teście tym stosuje się pięć dodatnich i pięć ujemnych impulsów udarowych w minutowych lub krótszych odstępach. Zwykle odstępy te skraca się do 12 s, co obniża czas trwania testu poniżej 2 min. Zwiększa to oddziaływanie udarów na DUT przez skrócenie czasu jego regeneracji pomiędzy kolejnymi impulsami, ale w istotnym stopniu obniża koszt testu (rys. 13).

Testowanie systemów

Znormalizowane testy systemów są zebrane w rodzinie norm IEC61000-4. Obejmuje ona około 25 specyfikacji testowania wytrzymałości systemów na przebiegi nieustalone: IEC61000-4-2 dla ESD, IEC61000-4-4 dla EFT i IEC61000-4-5 odgromowe. Testy te zestawiono w tabeli 2.

Wobec rosnących obecnie wymagań testowania systemów, niskonapięciowe i niskoprądowe testy HBM, MM i CDM stają się niewystarczające. Pomiędzy testowaniem ESD systemów a testowaniem wiązka/udar produktów konsumenckich oraz urządzeń i systemów przemysłowych pojawia się silne zróżnicowanie. Dla urządzeń konsumenckich rośnie silny priorytet testowania ESD z powodu wzrastającego prawdopodobieństwa kontaktów pomiędzy człowiekiem a komponentami elektronicznymi za pośrednictwem złączy kablowych.

Natomiast dla urządzeń przemysłowych znaczenie wytrzymałości na wiązkę/udar jest wyższe niż ESD. Nieustanne bombardowanie elektrycznymi udarami, wywoływanymi przez silniki elektryczne i przełączenia obciążeń indukcyjnych jest bardziej dla systemu ryzykowne niż ESD, gdzie kontakt z człowiekiem zdarza się tylko w trakcie instalacji i serwisu systemu, jeśli operator nie używa ochrony przed ESD. (KKP)