Inny problem jest związany z niekontrolowaną emisją promieniowania przez urządzenia medyczne, co może powodować zakłócenia pracy innych przyrządów, znajdujących się w pobliżu.

W związku z istnieniem takiego zagrożenia zawiązano szereg organizacji regulujących dopuszczalne standardy bezpieczeństwa. Ich zadaniem jest tworzenie odpowiednich norm. Producenci urządzeń są zobowiązani do spełnienia wytycznych narzucanych w tych uregulowaniach.

W aplikacjach medycznych powinno być to przestrzegane szczególnie rygorystycznie. Coraz większe znaczenie elektroniki medycznej w naszym życiu, jak również znakomite perspektywy rynkowe dla tego sektora prognozowane przez analityków na kolejne lata, powodują, że warto zapoznać się z podstawowymi zagadnieniami związanymi z zapewnieniem bezpieczeństwa pracy urządzeń elektroniki medycznej. Dotyczy to zwłaszcza aspektów związanych z izolacją galwaniczną i ochroną przeciwporażeniową, której poświęcamy najwięcej miejsca.

Standardy

Inżynier planujący działalność w zakresie elektroniki medycznej w pierwszym kroku powinien sięgnąć do normy IEC 60601-1: Medyczne urządzenia elektryczne - Część 1 - Ogólne wymagania bezpieczeństwa, definiującą różne aspekty pracy urządzeń medycznych, pod względem zarówno bezpieczeństwa pacjentów, jak i operatorów sprzętu.

IEC 60601-1 wprowadza ogólne wytyczne dotyczące bezpieczeństwa dla wszystkich urządzeń wykorzystywanych w aplikacjach medycznych, poczynając od oświetlenia instalowanego nad łóżkiem pacjenta do wysokiej klasy urządzeń diagnostycznych, takich jak ultrasonografy i systemy rezonansu magnetycznego. Standard określa jednak nie tylko wymogi pod względem bezpieczeństwa elektrycznego użytkowania sprzętów medycznych.

Norma obejmuje m.in. opis procedur testowych, wytyczne dotyczące elektrycznych i mechanicznych uszkodzeń, wpływu temperatury, ognia, nadmiernego promieniowania, kontaktów z płynami oraz procedur odkażania. IEC 60601-1 jest normą główną, zawierającą ogólne wytyczne dla wszystkich elektrycznych urządzeń medycznych. Standardy dodatkowe, oznaczane jako IEC 60601-1-x, zawierają zalecenia uzupełniające, które również odnoszą się do wszystkich urządzeń medycznych. Dotyczą one jednak wybranych zagadnień.

Specyficzne wytyczne

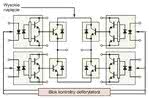

Rys.1. Moduł urządzenia do pomiaru sygnału EKG. Sprzęgacze cyfrowe izolują elektrody mające kontakt z pacjentem od pozostałej elektroniki

Uregulowania dodatkowe obejmują np. zasady zachowywania kompatybilności elektromagnetycznej, działanie systemów programowalnych oraz alarmów. Istotna jest zwłaszcza zgodność sprzętu ze standardami dotyczącymi EMC. Norma IEC 60601-1-2: Medyczne urządzenia elektryczne – Część 1: Ogólne wymagania bezpieczeństwa – Kompatybilność elektromagnetyczna – Wymagania i testy, zobowiązuje producentów urządzeń medycznych do spełnienia wymogów pod względem zarówno ich emisyjności, jak i podatności na zaburzenia z innych sprzętów.

Trzecią kategorię stanowią wytyczne dotyczące specyficznych procedur i sytuacji, związanych z konkretnymi urządzeniami. Normy oznaczane jako IEC 60601-2-x dotyczą np. aparatów rentgenowskich, rezonansów magnetycznych oraz tomografii komputerowej. Przykładem jest norma IEC 60601-2-37: Medyczne urządzenia elektryczne - Część 2-37: Szczególne wymagania dla bezpieczeństwa diagnostyki ultrasonograficznej i sprzętu monitorującego.

Izolacja galwaniczna

Przedstawione standardy poruszają rozmaite aspekty bezpieczeństwa użytkowania urządzeń medycznych. Zasadniczą kwestią pozostaje jednak ochrona personelu oraz pacjenta, często nieprzytomnego i podłączonego do szeregu rozmaitych urządzeń, przed porażeniem elektrycznym. Odpowiednia izolacja galwaniczna w sprzętach medycznych jest więc jednym z zasadniczych elementów konstrukcyjnych urządzeń.

W urządzeniach medycznych, oprócz izolacji funkcjonalnej, czyli ochrony poszczególnych elementów danego obwodu w przypadku awarii pozostałych, istotna jest wzmocniona izolacja. Chroni ona także przed porażeniem elektrycznym. W sprzęcie medycznym jest to bardzo ważne, zwłaszcza w urządzeniach do pomiaru sygnału EKG lub defibrylatorach (rys. 1, 2).

Parametry izolatorów

Międzynarodowe uregulowania dotyczące np. półprzewodnikowych elementów optoelektronicznych zapewniających izolację są zawarte w normie IEC 60747-5-2. Sprostanie wymaganiom normy IEC 60601-1 pod kątem właściwej izolacji wymaga, aby dany sprzęt posiadał certyfikat spełnienia normy UL 1577 lub IEC 60747-5-2. Wymagania zawarte w tych standardach obejmują przede wszystkim takie parametry jak długość drogi upływu (creepage distance), odstęp izolacyjny (clearance distance) oraz napięcie pracy (working voltage).

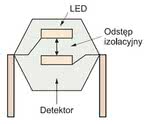

Droga upływu jest to najkrótsza droga wyznaczona wzdłuż powierzchni stałego dielektryka, oddzielającego galwanicznie izolowane przewodniki. Zewnętrzny odstęp izolacyjny (external-clearance) jest to najkrótsza odległość między izolowanymi przewodnikami mierzona w powietrzu, tzw. linia widoczności (line of sight). Wewnętrzny odstęp izolacyjny (internal-clearance) to z kolei odległość pomiędzy elementami, np. diodą LED i fotodetektorem, w obrębie optoizolatora (rys. 3).

Napięcie pracy jest to napięcie, przy którym w czasie normalnej pracy bariera izolacyjna powinna być zachowana.

Przy napięciu pracy o wartości skutecznej większej niż 50V w przypadku wzmocnionej izolacji wewnętrzny odstęp izolacyjny powinien wynosić przynajmniej 0,4mm. W tabeli 1 zebrano także inne parametry dotyczące izolacji w sprzęcie medycznym zawarte w normie IEC 60601-1. Z kolei tabela 2 zawiera podział wymagań zawartych w tej normie na dwa rodzaje. Typ pierwszy obejmuje urządzenia pracujące przy napięciu poniżej 70V, które wymagają jedynie podstawowej izolacji.

Wymagania drugiego rodzaju dotyczą sprzętu pracującego pod napięciem przekraczającym 70V, z czym związana jest konieczność wykorzystania wzmocnionej izolacji.

Przykłady izolatorów

W izolowaniu pacjentów i podatnej na zniszczenie elektroniki wykorzystuje się przede wszystkim optoizolatory i transformatory. Barierą w stosowaniu pierwszego z wymienianych rozwiązań była zazwyczaj ograniczona prędkość transmisji. Powodowało to powszechniejsze stosowanie izolacji transformatorowej. To podejście zapewniało odpowiednią szybkość transmitowania danych, ale na ogół wymagało większej liczby komponentów. Z tym wiązał się z kolei bardziej skomplikowany projekt oraz więcej miejsca na płycie przyrządu zajmowanego przez segment izolacji.

W związku z tym zwiększenie możliwości transmisyjnych sprzęgaczy optycznych natychmiast wpłynęło na wzrost zastosowania tych układów w aplikacjach medycznych.

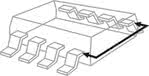

Wraz z rozwojem technologii układów scalonych pojawiły się również zaawansowane rozwiązania izolatorów cyfrowych. Przykładem układu tego typu jest technologia iCoupler, firmy Analog Devices. Układy scalone wykonane w tej technologii do zapewnienia izolacji galwanicznej wykorzystują sprzężenie transformatorowe. Przykładem rozwiązania izolatorów cyfrowych jest rodzina układów ADuM240x, dedykowana właśnie do zastosowań w sprzęcie medycznym.

Wartości skuteczne napięcia pracy tych czterokanałowych izolatorów wynoszą 250V (wzmocniona izolacja), zgodnie z wymaganiami normy IEC 60601-1 oraz 500V (wzmocniona izolacja), według zaleceń IEC 60747-5-2. Prędkość transmisji informacji przy użyciu układów z rodziny ADuM240x wynosi od 1 do 90Mb/s. Wytrzymałość izolacji, badana według zaleceń UL 1577, wynosi 5kV.

Innym rozwiązaniem w zakresie izolatorów cyfrowych jest rodzina układów ISO721 firmy Texas Instruments. Układy te działają w oparciu o izolację pojemnościową. Dzięki zastosowaniu tej technologii, układy proponowane przez TI charakteryzuje odporność na zewnętrzne pola magnetyczne, które mogłyby zakłócać transmisję. Barierę izolacyjną tworzy warstwa tlenku krzemu, zapewniająca izolację galwaniczną do 4kV. Maksymalne napięcie pracy, badane zgodnie z wytycznymi IEC 60747-5-2, wynosi 560V.

Przewaga izolatorów optycznych

Poprawnie zaprojektowane izolatory, które do transmisji informacji wykorzystują promieniowanie optyczne, są w większym stopniu odporne na zaburzenia elektromagnetyczne niż inne stosowane rozwiązania, takie jak np. transformatory. Układy tego typu nie emitują również żadnych zakłóceń elektromagnetycznych. Badania przeprowadzane na optoizolatorach pokazują ponadto, że są one w stanie zapewnić barierę izolacyjną w wypadku wyładowania elektrostatycznego o napięciu rzędu 11kV.

Optoizolatory są także skuteczne w tłumieniu niepożądanej składowej wspólnej oraz napięcia powstającego w wyniku prądów pętli masy. Przedstawione zalety optoizolatorów sprawiają, że układy tego typu spełniają zasadnicze wymagania norm regulujących bezpieczeństwo urządzeń medycznych.

Kompatybilność elektromagnetyczna

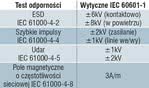

Spełnienie wymagań normy IEC 60601-1-2 dotyczących zagadnień EMC wymaga od producenta zapewniania urządzeniom medycznym odpowiedniej odporności na wyładowania elektrostatyczne, zaburzenia o częstotliwościach radiowych oraz na zaburzenia w sieci energetycznej, wywołujące wadliwe działanie sprzętu (tabela 3). Oprócz tych wymagań, uregulowania obejmują także emisyjność urządzenia, która dotyczy zaburzeń przekazywanych zarówno przez promieniowanie, jak i przez przewodzenie (tabela 4).

Zaburzenia przekazywane przez urządzenie do otoczenia powinny być w jak największym stopniu ograniczone tak, aby nie interferowały z sygnałami, pochodzącymi np. z nadajników komunikacyjnych lub innych sprzętów.

Podstawowe wymagania

Pod względem odporności na wyładowania elektrostatyczne urządzenie powinno być zabezpieczone przed ESD o wartości 8kV, przy wyładowaniu w powietrzu i 6kV, w przypadku wyładowania kontaktowego. Sprzęt medyczny powinien być także odporny na zaburzenia z zakresu częstotliwości od 80MHz do 2,5GHz, o natężeniu pola w.cz. od 3V/m, w wypadku podstawowych urządzeń medycznych, do 10V/m, w przypadku urządzeń podtrzymujących życie.

Praca urządzenia w środowisku o wymienionych parametrach powinna spełniać podstawowe kryteria, które decydują o dopuszczeniu danego urządzenia do użytku w kontakcie z pacjentem. W czasie testów przeprowadzanych w tych warunkach sprawdza się m.in., czy zaprogramowane parametry urządzenia nie zmieniają się, np. poprzez powrót do wartości domyślnych oraz czy żaden z komponentów nie ulega uszkodzeniu. Analizowane są także wszelkie odchylenia od ustalonych procedur oraz występowanie fałszywych alarmów.

Nadążyć za zmianami

Wraz z rozwojem nowych technologii konstruktorzy, zajmujący się w codziennej praktyce zawodowej projektowaniem urządzeń medycznych stoją przed coraz to nowymi wyzwaniami. Ze względu na specyfikę tej grupy urządzeń i ich znaczenie dla życia i zdrowia wszystkich ludzi jest to związane z ogromną odpowiedzialnością.

Sprzęt medyczny jest obsługiwany zazwyczaj przez personel wyszkolony pod względem medycznym, a nie technicznym. W związku z tym odpowiednia izolacja i ochrona przed porażeniem to kluczowe zagadnienia rozpatrywane na etapie projektowaniu urządzeń medycznych. Ponadto coraz większa liczba rozmaitych elektronicznych rozwiązań wykorzystywanych w medycynie powoduje, że brak kompatybilności elektromagnetycznej może okazać się równie groźny, jak niewystarczająca izolacja galwaniczna. Wzajemny wpływ sąsiadujących urządzeń musi być zredukowany do minimum.

Wynika stąd, że wytyczne dotyczące izolacji oraz elementów EMC to jedne z podstawowych wymagań, które powinny być bezwzględnie spełnione w urządzeniach medycznych.

| Droga upływu (creepage distance) - najkrótsza droga pomiędzy wyprowadzeniem wejściowym i wyjściowym układu, mierzona wzdłuż powierzchni izolującej. Odległość taka w przypadku scalonych układów izolatorów jest mierzona wzdłuż jednego z końców układu w sposób przedstawiony na rysunku. Odstęp izolacyjny (clearance) - najkrótsza odległość pomiędzy wyprowadzeniami układu scalonego mierzona w powietrzu (linia widoczności) |

Podsumowanie

Z punktu widzenia producentów wyzwaniem pozostaje więc przede wszystkim sprostanie wytycznym kolejnych wersji standardów. Poznanie, interpretacja i wdrożenie zaleceń z szerokiej gamy różnorodnych światowych standardów wymaga olbrzymiej wiedzy na ich temat. Wiedza ta powinna obejmować ogólne wymagania głównych norm, standardy dodatkowe, specyfikacje poszczególnych grup urządzeń oraz różnice pomiędzy wytycznymi obowiązującymi w poszczególnych krajach. Wymaga to od projektantów i producentów sprzętu śledzenia na bieżąco wszelkich zmian.

Monika Jaworowska