Konkurencja wywiera na producentów elektroniki użytkowej silną presję, żeby wyróżniać się formą i funkcjonalnością oferowanych urządzeń. Przykładem są smartfony, których użytkownicy ogromną wagę przywiązują do jakości wykonania oraz kompaktowości. Jednocześnie już mało kto używa ich tylko do dzwonienia. Przeciwnie, funkcja ta zeszła na drugi plan, ponieważ bardziej niż telefonem są centrum rozrywkowo- komunikacyjnym, a zarazem osobistym asystentem, służącym do korzystania z Internetu, płacenia zbliżeniowo, nagrywania wideo, fotografowania, oglądania filmów i słuchania muzyki, kontroli aktywności sportowej czy sterowania na odległość wyposażeniem domu. Tak szeroką funkcjonalność zapewnia od strony programowej dostępność aplikacji oraz od strony sprzętowej rozbudowane wyposażenie smartfonów.

Coraz mniej miejsca

W związku z tym ostatnim nie ma przesady w stwierdzeniu, że najmniejsza oszczędność przestrzeni w obudowie jest na wagę złota, pozwala bowiem na zamontowanie przykładowo większego ekranu o lepszej rozdzielczości, większego akumulatora o większej pojemności i dodatkowych sensorów. Poza rozszerzeniem funkcjonalności poprawia to komfort użytkowania, również bardzo ważny dla osób korzystających z urządzeń przenośnych.

Warto dodać, że wraz z rozwojem sieci 5G ograniczenia przestrzenne w obudowie staną się jeszcze większym problemem, nowy standard komunikacji będzie bowiem wymagał korzystania z bardziej rozbudowanych zestawów anten oraz układów nadawczo-odbiorczych. Wzrosną również potrzeby w zakresie mocy obliczeniowej. To wpłynie na wymagania w zakresie pojemności akumulatorów, a zatem również na ich rozmiary.

Podsumowując, miejsca dla płytek drukowanych w smartfonach i innych urządzeniach elektroniki użytkowej będzie wciąż ubywać. Oznacza to, że PCB muszą się charakteryzować coraz większym zagęszczeniem ścieżek na jednostkę powierzchni. To można uzyskać, zwężając ścieżki oraz odstępy między nimi i zmniejszając pozostałe elementy płytek drukowanych (przelotki, pola kontaktowe).

Ewolucja technologii HDI

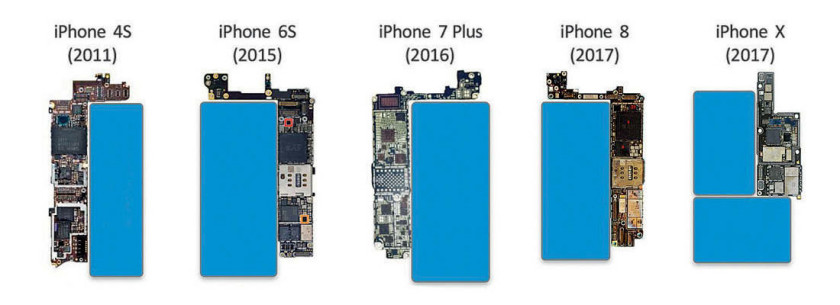

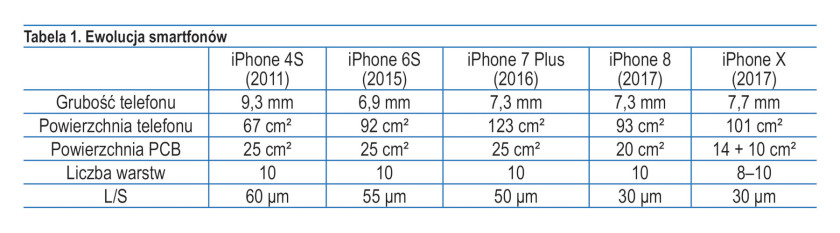

Wymagania pod względem parametru L/S (line / space), jakie na producentów płytek drukowanych nakładała bardzo szybko postępująca miniaturyzacja elektroniki użytkowej, udawało się im spełniać dotychczas przede wszystkim dzięki technologii HDI (High Density Interconnector). Wprowadzona w połowie lat 90. zeszłego stulecia, od tamtego czasu przeszła wiele zmian, które sukcesywnie poprawiały stosunek L/S.

Początkowo technologia HDI PCB zapewniała parametr L/S równy 60 μm. Zagęszczenie połączeń w obrębie płytek drukowanych, w stopniu w tamtym czasie innymi metodami trudno osiągalnym, uzyskano głównie dzięki wprowadzeniu mikroprzelotek.

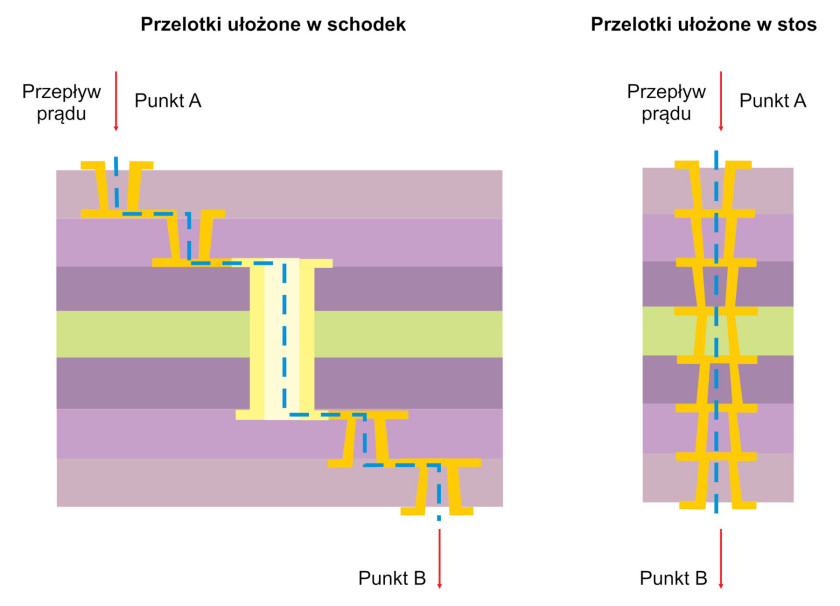

Wraz z drugą generacją HDI PCB osiągnięto parametr L/S wynoszący 40 μm. Uzyskano go, wciąż wykorzystując mikroprzelotki wykonywane laserowo, lecz zorganizowane w nowatorski sposób w stos, czyli przez ułożenie jednej mikroprzelotki na drugiej (stacked) w zastępstwie mikroprzelotek wykonywanych naprzemiennie schodkowo (staggered). Drugim składnikiem sukcesu była technika any layer (inaczej: every layer). Dzięki wbudowaniu mikroprzelotek w każdą warstwę upraszczała ona prowadzenie ścieżek pomiędzy dowolnymi warstwami PCB.

Od HDI…

W dalszym ciągu jest to podstawowa technologia produkcji PCB o dużej gęstości połączeń – można zaryzykować stwierdzenie, że większość bardziej złożonych płytek drukowanych w nowoczesnych urządzeniach mobilnych została wykonana właśnie jako HDI.

Niestety, technologia ta stopniowo zaczyna osiągać kres swoich możliwości, aktualnie bowiem w produkcji smartfonów na masową skalę pozwala uzyskać parametr L/S, który wynosi „jedynie” 35/35 μm. Tymczasem w przypadku najnowszych modeli tych urządzeń, jak na przykład iPhone 8 czy iPhone X, potrzeby obniżyły ten próg do 30/30 μm. Można też oczekiwać jego dalszego spadku, do 25/25 μm, a nawet do 20/20 μm.

Producenci HDI PCB nie są w stanie osiągnąć tej wartości z wydajnością, która jest wymagana w produkcji na masową skalę w oparciu o tradycyjne w tym zastosowaniu procesy subtraktywne. Polegają one na nałożeniu materiału na całą powierzchnię, a potem w celu uzyskania danego wzoru, odejmowaniu jego nadmiaru, czyli w przypadku płytek drukowanych na wybiórczym usuwaniu zbędnych obszarów miedzi z powierzchni laminatu poprzez selektywne maskowanie oraz trawienie nieosłoniętego przewodnika.

…do SLP

W związku z tym wśród producentów PCB rośnie zainteresowanie technologią addytywną. Polega ona na precyzyjnym nanoszeniu (dodawaniu) materiału w konkretnych miejscach, które zostały rozplanowane w celu uzyskania określonego wzoru, czyli w przypadku płytek drukowanych na selektywnym osadzaniu miedzi tworzącej ścieżki.

Ze względu na swój potencjał szczególną uwagę zwracają techniki póładdytywne SAP (Semi-Additive Process). Bez problemu można dzięki nim uzyskać L/S tak mały, jak 10/10 μm, a nawet jeszcze mniejszy, na przykład 8/8 μm. Tym bardziej zatem kłopotliwe nie powinno być wykonanie struktur z L/S równym 30/30 μm. Niestety, w rzeczywistości okazuje się to wcale nie tak oczywiste.

Czym jest mSAP?

Z upowszechnieniem technologii póładdytywnej w produkcji HDI PCB wiąże się bowiem kilka wyzwań o charakterze organizacyjnym. Po pierwsze w tym celu należałoby doposażyć zakłady w maszyny, które zaprojektowano pod kątem SAP, a taka konieczność zawsze generuje dodatkowe koszty. Ponadto dla różnych materiałów trzeba by uruchamiać różne procesy. To jeszcze bardziej komplikowałoby wdrożenie technologii póładdytywnej od strony technicznej.

Alternatywą jest zmodyfikowany proces póładdytywny (Modified SAP, mSAP). Obecnie jest on powszechnie wykorzystywany w produkcji podłoży układów scalanych. Oprócz tego wiele z jego etapów pośrednich oraz materiałów w nim wykorzystywanych nie jest obca producentom płytek drukowanych o dużym zagęszczeniu ścieżek. W rezultacie mSAP jest już w zasadzie gotowy do wdrożenia w produkcji.

Jak przebiega proces mSAP?

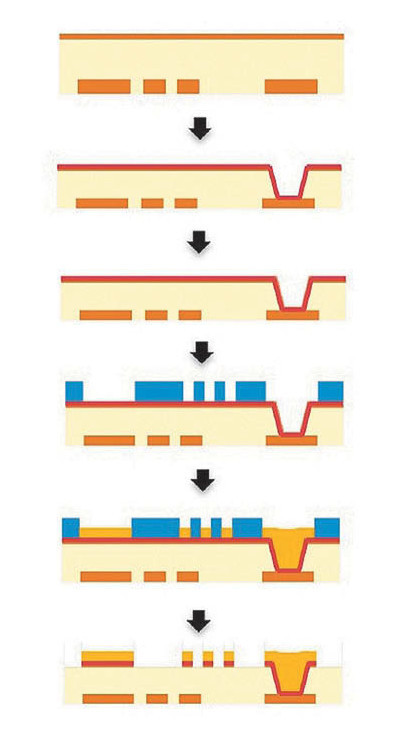

Zmodyfikowany proces póładdytywny, w uproszczeniu, przebiega w następujący sposób: materiałem wyjściowym jest miedziowany laminat CCL (Copper Clad Laminate). Powłoka z Cu jest w tym przypadku jednak znacznie cieńsza niż w typowym procesie subtraktywnym. Następnie podłoże to jest powlekane grubszą warstwą miedzi w tych miejscach, których nie przysłania maska. Stąd wynika addytywny charakter procesu. W kolejnym etapie cienka warstwa miedzi, znajdująca się pomiędzy w ten sposób wykonanymi ścieżkami, zostaje wytrawiona. To wyjaśnia przedrostek "pół" w nazwie tej metody.

PCB wykonane metodą mSAP określane są jako SLP (Substrate-Like PCB). Uznaje się je również za pierwszą generację płytek drukowanych typu SLP. Zmodyfikowany proces póładdytywny nie jest niestety pozbawiony wad.

Przede wszystkim, ponieważ w dalszym ciągu wymaga pokrycia laminatu warstwą miedzi, która później zostaje usunięta przez wytrawienie, należy się liczyć nie tylko z problemami technicznymi i pod względem niezawodności, ale również większymi kosztami. Dlatego prowadzi się prace nad udoskonaleniem technologii mSAP.

Monika Jaworowska