Komponenty przewlekane

Technologia montażu przewlekanego jest jedną z najstarszych, klasycznych metod obsadzania komponentów w historii produkcji elektroniki i mimo że obecne trendy projektowe kierowane są w stronę montażu powierzchniowego, to dalej elementy THT są w obiegu i będą znajdować się w większości projektów, ze względu na wymagania odporności mechanicznej oraz ograniczenia technologiczne. Znana jest w branży technologia lutowania komponentów przewlekanych na fali, a topnikowanie, podgrzewanie w tunelu i przejazd nad płynną falą spoiwa były standardowym automatycznym procesem produkcji elementów THT. Jakie zatem różnice występują w lutowaniu selektywnym i najważniejsze – jak można ten proces kontrolować, żeby jakość montażu była na najwyższym poziomie?

Kontrola na wejściu

Modułowa budowa maszyn lutujących firmy Kurtz Ersa daje możliwość takiej konfiguracji maszyny, że pozwala na rozszerzenie kontroli nad całym procesem, w tym nawet o zagadnienia związane z obsadzeniem komponentów na płytce. W maszynach do produkcji liniowej z rodziny Versafl ow moduł kontroli wejściowej Versascan to takie połączenie sprzętu i oprogramowania, które po łatwym, intuicyjnym zaprogramowaniu przez technologa czy inżyniera produkcji, pozwala na weryfikację płyty jeszcze przed rozpoczęciem procesu lutowania. Ta część maszyny, poza skanowaniem większości stosowanych do traceability kodów, daje możliwość wykonania inspekcji nie tylko obecności komponentów, ale również ich ułożenia, orientacji, kontroli polaryzacji lub ewentualnego przesunięcia albo nawet przekrzywienia w stosunku do nominalnej pozycji. W tym module weryfikacja płyty odbywa się za pomocą kamery.

Faza topnikowania

W przypadku lutowania na fali można w uproszczeniu powiedzieć, że dysza topnikująca spryskuje całą powierzchnię płytki, która przechodzi później przez falę spoiwa. W maszynach do lutowania selektywnego ta część procesu odbywa się w bardziej wyszukany sposób. W systemach ERSA głowica topnikująca pozwala na podawanie topnika w formie kropli precyzyjnie w miejsca przeznaczone do lutowania, przy czym powierzchnia topnikowana może mieć średnicę zaledwie 3 mm – taka dokładność pozwala do minimum ograniczyć ilość pozostałości topnika po lutowaniu. Ponadto zastosowanie systemu szczegółowego monitorowania ilości podawanego topnika za pomocą zliczania dozowanych kropli zapewnia dodatkową kontrolę zużycia, co pozwala na osiągnięcie nawet 40% oszczędności materiałowej.

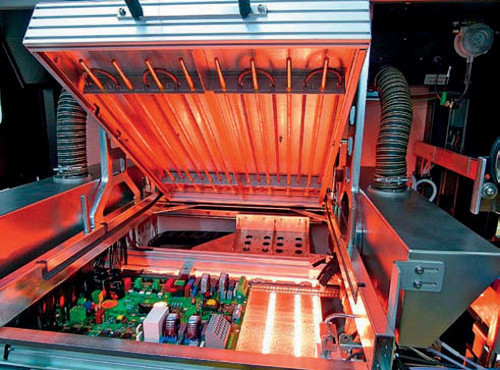

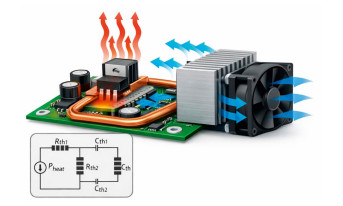

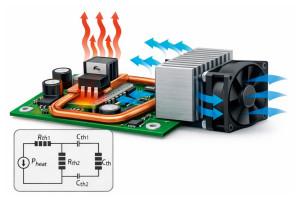

Etap podgrzewania

W fazie podgrzewania po raz kolejny istnieje możliwość użycia modułowej konfiguracji maszyn. Systemy Versaflow dają możliwość użycia trzech rodzajów podgrzewaczy: promienników poczerwieni (IR), systemu IR i konwekcji oraz tzw. Power Convection. Te typy można łączyć w moduły góra-dół, a wybór jest uzależniony od typów produktów, które będą lutowane. Wiele podzespołów jest wrażliwych na długotrwałe oddziaływanie wysokiej temperatury, jak chociażby wyświetlacze, dzięki czemu można tutaj optymalnie dobrać system podgrzewania tak, żeby lutowanie odbyło się bez ryzyka przegrzania i bez potrzeby poprawek.

Lutujemy

Moduł lutujący w maszynach ERSA jest kombinacją takich rozwiązań zapewniających sprawne, szybkie, powtarzalne lutowanie w kontrolowany sposób dla komponentów przewlekanych. Na tym etapie kluczowe jest zapewnienie zwilżalności przez spoiwo przy lutowaniu w atmosferze azotu.

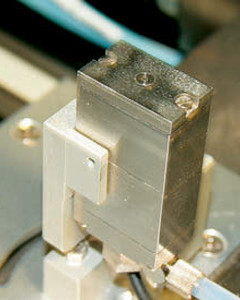

Dysza lutująca w maszynach do lutowania selektywnego firmy ERSA, dzięki swojej budowie i specjalnemu materiałowi pokrycia, pozwala na równomierny rozpływ spoiwa, co daje możliwość najazdu głowicy na lutowane wyprowadzenie komponentu z dowolnego kierunku. Dzięki temu szybkość procesu lutowania wzrasta, na skutek optymalizacji drogi pokonywanej przez dyszę lutującą do poszczególnych punktów. Natomiast zastosowanie kołnierza do lutowania w atmosferze azotu daje szereg korzyści. Przede wszystkim znacząco obniża napięcie powierzchniowe spoiwa, dzięki czemu podejście, ale też oderwanie spoiwa od punktu lutowniczego przebiega dużo płynniej i pozwala zapobiegać zwarciom między wyprowadzeniami.

Kontrola procesu

Kontrola procesu lutowania jest realizowana na wiele sposobów. Opcjami zapewniającymi optymalną pracę dyszy lutującej są automatyczna aktywacja, która zapobiega utracie zwilżalności oraz każdorazowa kontrola wysokości fali lutującej przed rozpoczęciem etapu spoinowania. Całość najważniejszego procesu, czyli lutowania, odbywa się pod stałą obserwacją kamery, dzięki której na monitorze można na żywo obserwować kolejne etapy lutowania.

Kontrola na wyjściu

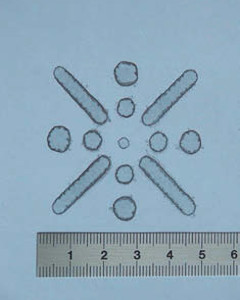

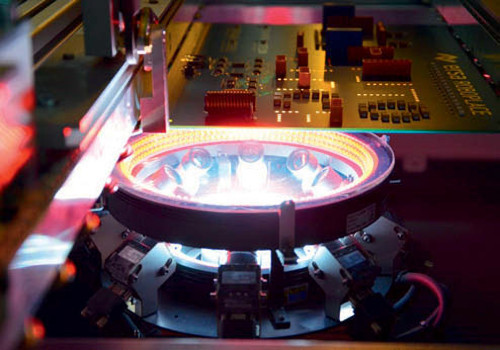

Versaeye to nazwa modułu kontroli i weryfikacji pracy urządzenia. Jego działanie opiera się na dziewięciu kamerach i precyzyjnym systemie oświetlenia. Jedna jest umieszczona centralnie a pozostałe osiem na planie okręgu, zapewniając możliwość inspekcji połączeń lutowanych na płycie od razu po zakończonych etapach topnikowania, podgrzewania i lutowania. Dzięki systemowi kamer możliwe jest wychwycenie, oznaczenie i raportowanie miejsc, które wymagają weryfikacji i dzięki temu sprostanie strategii "zero defektów" w produkcji.

End of Line

Założenie produkcji bez defektów jest śmiałe i warte tego, aby starać się mu sprostać. W dążeniu do zapewnienia absolutnej jakości niezbędne jest określenie, który z etapów produkcji najmocniej wpływa na błędy i konieczność weryfikacji procesu. Lutowanie selektywne jest wiodącą technologią, która ma ogromny potencjał do pracy w sposób kontrolowany, ciągły i pozbawiony błędów, co może ułatwić dążenie do celu każdego działu produkcji – osiągnięcia najlepszej jakości.

Paweł Kałkowski

Menedżer Produktu PB Technik, tel. 601 210 330, p.kalkowski@pbtechnik.com.pl

PB Technik sp. z o.o., tel. 615 83 44

ul. Zwoleńska 27, 04-761 Warszawa, info@pbtechnik.com.pl