Do najważniejszych zalet obudów BGA zaliczyć można: mniejsze rozmiary w porównaniu do konkurencyjnych konstrukcji o zbliżonej liczbie wyprowadzeń, dzięki czemu układy scalone opakowane w ten sposób zajmują mniej miejsca na płytce drukowanej i samonastawność kul lutowniczych na polach kontaktowych dzięki zjawisku napięcia powierzchniowego. To drugie sprawia, że wymagania w zakresie dokładności pozycjonowania układów na etapie przygotowania do lutowania są mniej ostre. Oprócz tego w procesie lutowania elementów w obudowach BGA powstaje mniej defektów – przyczynia się do tego brak wyprowadzeń, które mogłyby się wówczas wygiąć albo obłamać. Kolejna zaleta to mniejsza liczba odrzutów z powodu błędów koplanarności, tzn. nadmiernego rozrzutu wysokości przylutowanych wyprowadzeń względem płaszczyzny płytki drukowanej. Istotne są również lepsze właściwości elektryczne dzięki krótszym połączeniom (mniejsze rezystancja oraz indukcyjność). Warunkiem skorzystania na wyżej wymienionych zaletach obudów BGA jest uwzględnienie ich specyfiki w projekcie PCB.

Zalety pól typu SMD

Od tego, czy pola kontaktowe pod obudowami BGA zostaną prawidłowo zaprojektowane, zależy wykonalność projektu PCB, a później też bezawaryjne działanie urządzenia, łatwość inspekcji i rozpoznawania przyczyn problemów. By ten cel zrealizować, należy znać zalety i wady różnych typów tych elementów płytek drukowanych. Generalnie wyróżnia się dwa, pady: SMD (Solder Mask Defined) oraz NSMD (Non-Solder Mask Defi ned).

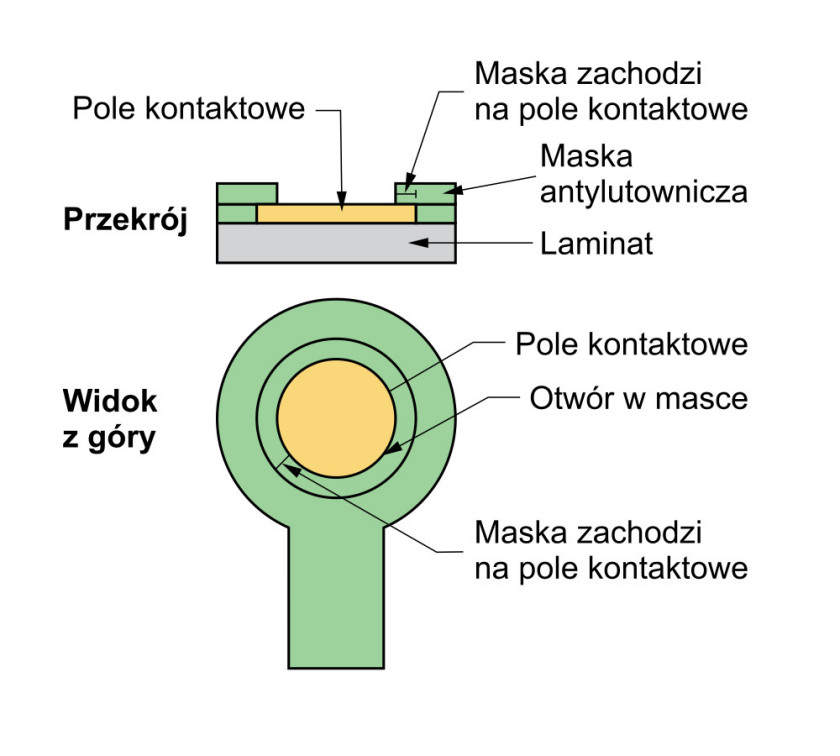

Jak nazwa wskazuje, rozmiar pól kontaktowych SMD zależy od apertury w masce antylutowniczej. W tym przypadku otwór w masce jest mniejszy niż średnica pada, który ta powłoka przykrywa (typowo o 20%). Zmniejsza to faktyczny rozmiar miedzianego pola, do którego przylutowane zostaną wyprowadzenia obudowy BGA. Obrazuje to rysunek 1 – na przedstawionym na nim przekroju fragmentu płytki drukowanej widać, że maska antylutownicza częściowo zakrywa miedziany pad.

Wykonanie pól kontaktowych w ten sposób ma dwie istotne zalety. Po pierwsze maska zachodząca na pady zapobiega ich odrywaniu się z PCB pod wpływem naprężeń, na przykład termicznych albo mechanicznych. Po drugie, otwory w masce ułatwiają pozycjonowanie wyprowadzeń obudów BGA podczas lutowania.

Co wyróżnia pola typu NSMD?

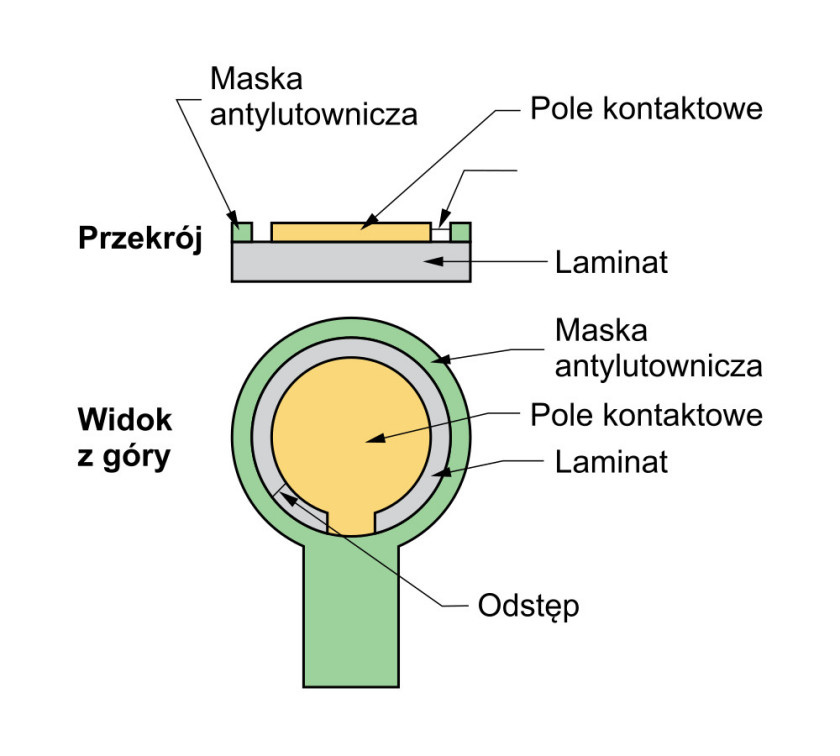

W przypadku NSMD maska antylutownicza nie styka się z polem kontaktowym, ponieważ otwór jest w niej wykonywany w taki sposób, by między jego krawędzią a obrysem pada zachowany był odstęp. Przedstawiono to na rysunku 2. Pola kontaktowe NSMD mogą mieć mniejszą średnicę niż wyprowadzenia obudów BGA, typowo o 20%. Pozwala to zachować większe odstępy pomiędzy sąsiednimi padami. To z kolei ułatwia prowadzenie ścieżek, zwłaszcza w przypadku obudów BGA o dużej liczbie gęsto rozmieszczonych wyprowadzeń.

Główną wadą pól typu NSMD jest podatność na odrywanie się od PCB pod wpływem naprężeń cieplnych lub mechanicznych. Jeśli jednak przestrzegane są standardowe praktyki produkcyjne i użytkowe, nie powinno do tego dochodzić.

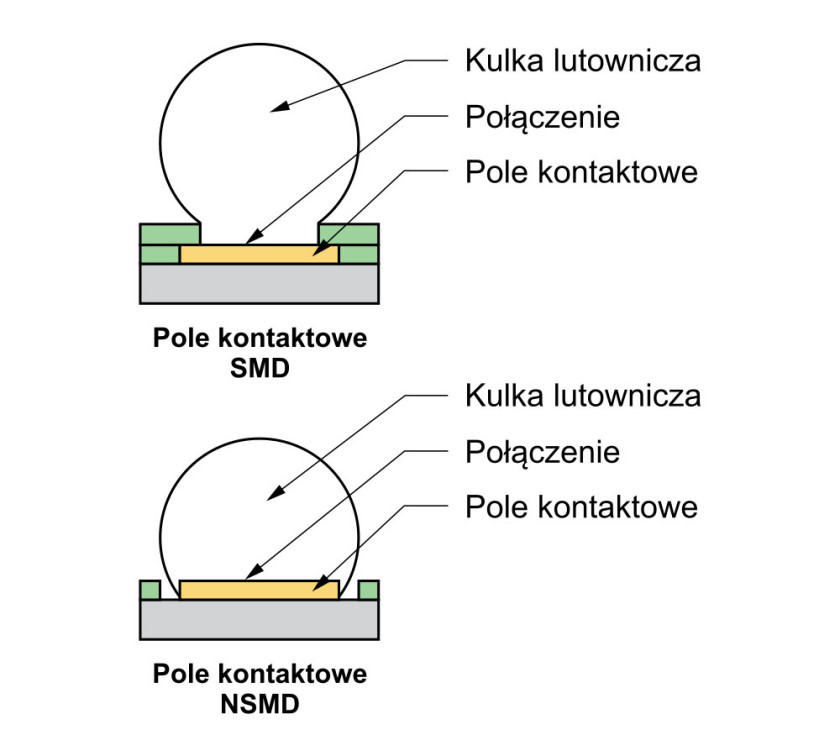

Na rysunku 3 przedstawiono sposób przylegania kulek obudów BGA do padów typu SMD i NSMD. Obrazuje on ważną zaletę pól kontaktowych typu drugiego, która polega na lepszej lutowności – większa przyczepność spoiwa lutowniczego wynika stąd, że pad jest w całości odsłonięty. W przypadku kontaktów SMD kula lutowia przywiera tylko do części nieosłoniętej maską lutowniczą.

Projekt PCB – przykład

Kolejnymi składnikami udanego projektu PCB z obudowami BGA są prawidłowo zaprojektowane ścieżki, przelotki i odpowiednio dobrana liczba warstw.

Na te z kolei duży wpływ mają parametry tego typu obudów, przede wszystkim: średnica kulek lutowniczych i rozstaw wyprowadzeń, czyli odległość dzieląca sąsiadujące kulki. Obudowy BGA są dostępne w wielu różnych konfi guracjach tych parametrów. Typowe pary to na przykład: 0,5 mm (średnica kulki) – 1 albo 0,8 mm (rozstaw), 0,4 mm – 0,8, 0,75 lub 0,65 mm, 0,3 mm – 0,8, 0,75, 0,65 lub 0,5 mm. Obudowy BGA mogą mieć od kilku do nawet tysięcy wyprowadzeń, które zwykle są równomiernie rozmieszczone w rzędach oraz w kolumnach.

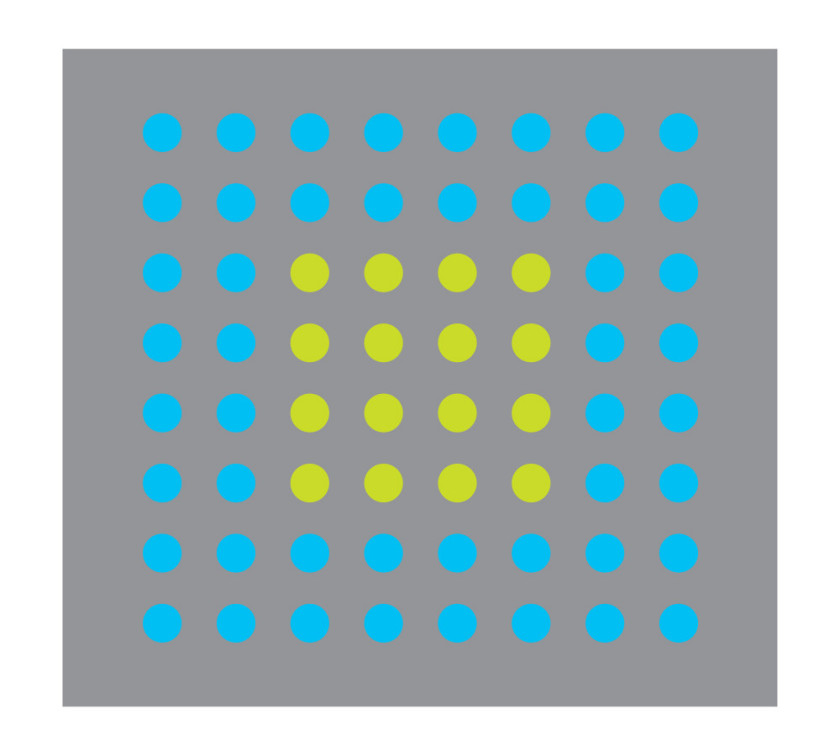

Zasady, których warto przestrzegać, opracowując projekt płytki drukowanej uwzględniający specyfikę obudów BGA, najlepiej wyjaśnić na przykładzie. W związku z tym dalej przedstawiamy zalecenia i obliczenia dla obudowy BGA z 64 wyprowadzeniami, które są rozmieszczone równomiernie po 8 w każdym rzędzie i w każdej kolumnie. Przyjmujemy również, że odległość między środkami kulek lutowniczych wynosi 0,8 mm, zaś ich średnica 0,4 mm. Ponieważ zakładamy, że pola kontaktowe wykonano jako NSMD, czyli typowo mniejsze o 20% niż wyprowadzenia obudów BGA, średnica padów wynosi w tym przypadku 0,32 mm.

Ile warstw sygnałowych jest potrzebnych?

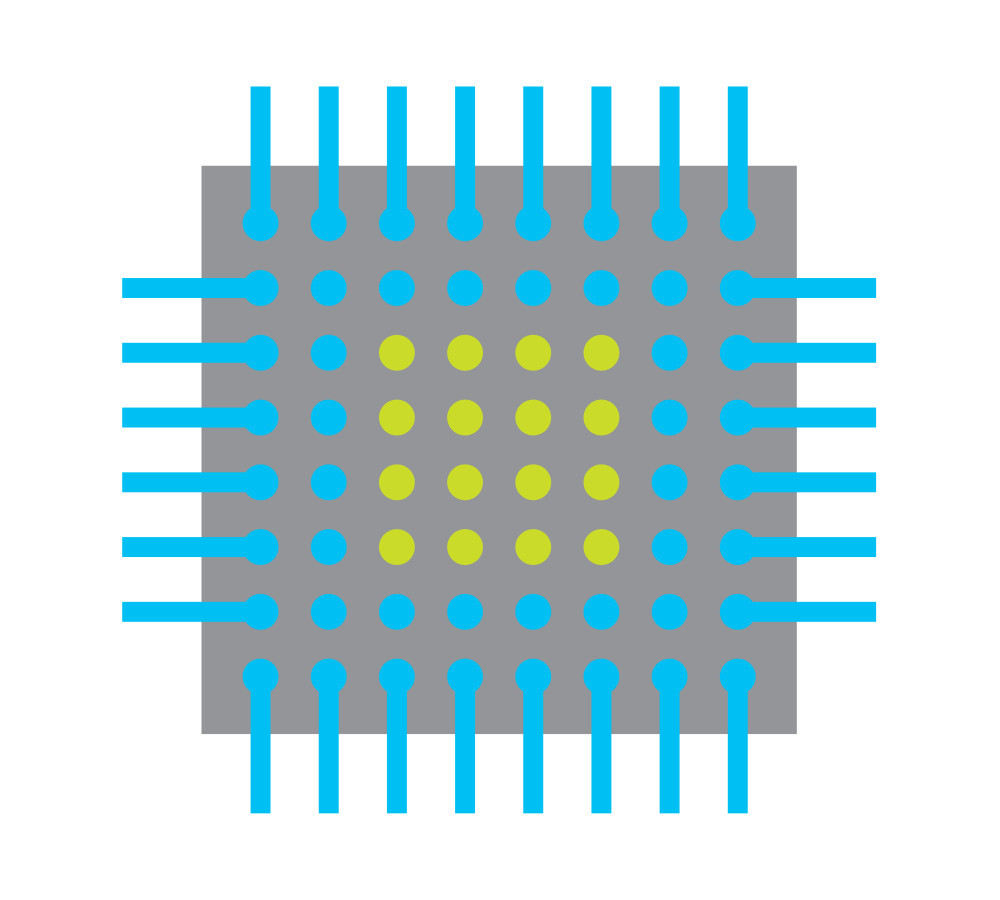

Bardzo duża liczba wyprowadzeń opisywanej obudowy BGA sprawia, że trasowanie połączeń dla wszystkich w ramach jednej warstwy sygnałowej nie jest możliwe, zatem wyprowadzenie ścieżek dla tych rozmieszczonych w rzędach i kolumnach wewnętrznych wymaga korzystania z kilku tego typu warstw. Generalnie w większości przypadków wyznaczenie ich wymaganej liczby nie jest trudne. Wystarczy w tym celu policzyć, w ile par wierszy i kolumn wyprowadzenia obudowy zostały zorganizowane, zaleca się bowiem, by dla każdych dwóch rzędów lub dwóch kolumn wprowadzić dodatkową warstwę sygnałową.

Stosując się do tej zasady, w opisywanym przykładzie można wyróżnić dwie grupy. Pierwsza obejmuje dwie pary zewnętrznych wierszy i kolumn, natomiast druga dwie pary wewnętrzne. Zobrazowano to na rysunku 4, na którym zostały one zaznaczone odpowiednio niebieskim i zielonym kolorem. W związku z tym potrzebne będą dwie warstwy sygnałowe.

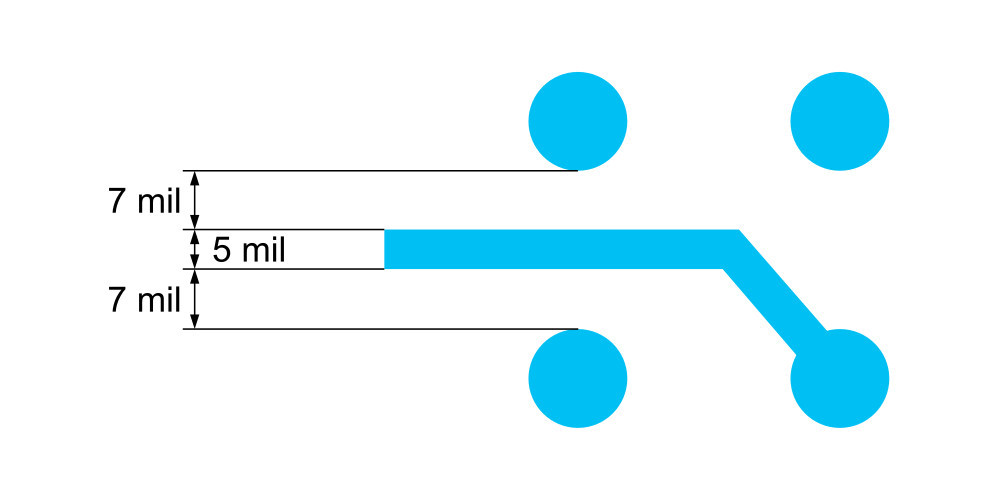

Trasowanie połączeń z zewnętrznych wyprowadzeń nie stanowi problemu (rys. 5). Ścieżki wychodzące z tych wewnętrznych będą już jednak przebiegać między sąsiednimi padami i ścieżkami, w związku z tym w dalszej kolejności należy wyznaczyć odległość między tymi pierwszymi. W tym celu należy obliczyć różnicę pomiędzy rozstawem wyprowadzeń, czyli odległością środków kulek lutowniczych, a średnicą pól kontaktowych. W opisywanym przypadku jest to 0,48 mm (0,8 mm – 0,32 mm), czyli prawie 19 milsów. Jeśli przykładowo zdecydujemy się na ścieżki o szerokości 5 milsów po obu stronach każdej odstęp od sąsiednich padów wyniesie prawie 7 milsów (rys. 6). Jest to z reguły wartość wystarczająca.

Projektowanie przelotek

Ścieżki dla dwóch wewnętrznych wierszy i kolumn pól kontaktowych trzeba poprowadzić na drugiej warstwie sygnałowej. W tym celu niezbędne jest wykonanie przelotek.

Rozwiązaniem, z którego najczęściej się korzysta, jest umieszczenie przelotki między czterema sąsiadującymi ze sobą polami kontaktowymi. Dzięki temu ścieżkę z jednego z padów można przenieść na kolejną warstwę sygnałową, skąd jest wyprowadzana na zewnątrz.

Projektując przelotki, wyznaczyć trzeba średnicę ich otworu i średnicę pierścienia metalizacji. Ich wartości należy dobrać w taki sposób, aby zachować odpowiednie odstępy pomiędzy przelotką a polami kontaktowymi, między które jest wstawiana.

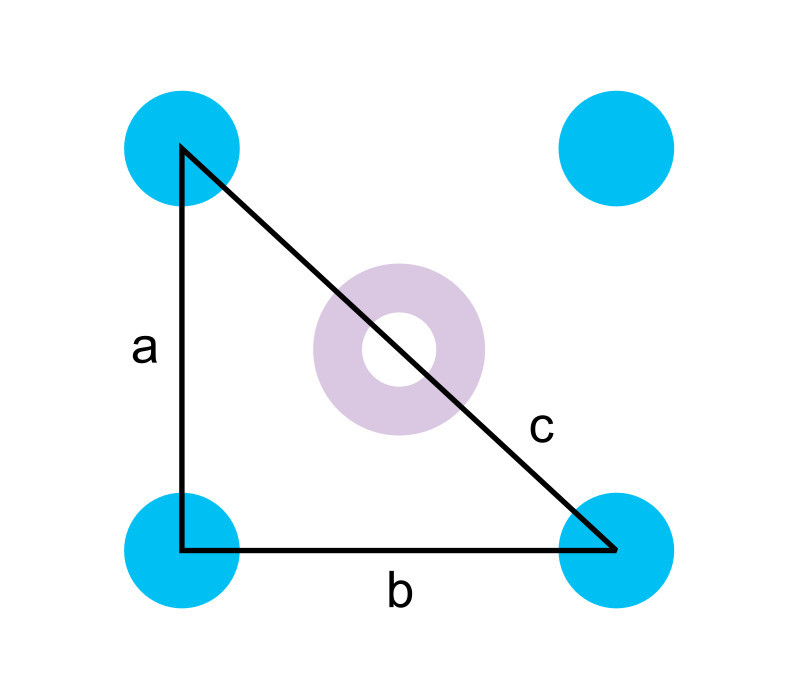

W tym celu w pierwszej kolejności należy wyznaczyć odległość dzielącą pola kontaktowe po przekątnej. Rysunek 7 wyjaśnia, dlaczego w tym celu trzeba skorzystać z twierdzenia Pitagorasa, aby na podstawie odległości a i b, które w opisywanym przykładzie wynoszą po 0,8 mm, wyznaczyć poszukiwany odstęp c. Ostatecznie odległość dzieląca pola kontaktowe po przekątnej wynosi 1,13 mm. Ściślej jest to dystans pomiędzy środkami padów. Aby wyznaczyć odległość pomiędzy ich krawędziami, od wyznaczonej wartości trzeba odjąć 0,32 mm, czyli średnicę jednego pola. W wyniku otrzymujemy wartość 0,81 mm (32 milsów). Na odcinku o tej długości należy zmieścić przelotkę.

Przyjmujemy, że z obu stron powinien ją dzielić od padów odstęp o długości 6 milsów. Po odjęciu od 32 milsów podwojonej wartości tej przerwy uzyskujemy całkowitą, tzn. obejmującą otwór i jego metalizację, średnicę projektowanej przelotki. Wynosi ona 20 milsów. Przyjmując, że grubość metalizacji wynosi 6 milsów, po odjęciu podwojonej wartości tego parametru, obliczamy średnicę otworu przelotki. W tym wypadku jest to 8 milsów. Pozostawiając zapas uwzględniający tolerancję jego wykonania można przyjąć, że otwór przelotki powinien mieć średnicę 6 milsów.

Monika Jaworowska