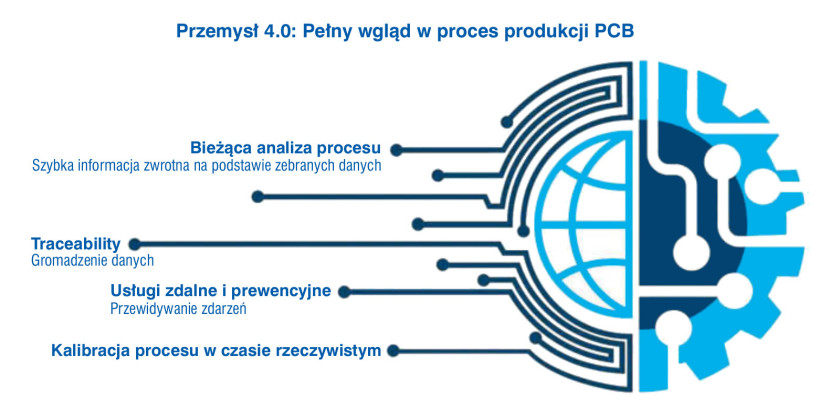

Koncepcja przemysłu 4.0 niesie ze sobą ogromny postęp w zakresie dalszej automatyzacji procesów przemysłowych, kontroli ich efektywności oraz jakości produktu końcowego. Osiągnięcia te powiązane są z rozwojem w branżach Internetu Rzeczy (IoT, Internet of Th ings), sztucznej inteligencji (AI, Artificial Inteligence) oraz automatyki. Można sobie już wyobrazić fabryki z całkiem niedalekiej przyszłości, w których procesy przemysłowo kontrolowane są całkowicie (lub prawie całkowicie) przez maszyny zdolne do samodzielnego uczenia się – pracujące w zamkniętej pętli sprzężenia zwrotnego, gdzie wysoce precyzyjne dane dotyczące procesu produkcji podlegają ciągłemu monitoringowi, zaś wszelkie wykryte nieprawidłowości oraz odchylenia od normy powodują automatyczną korekcję określonych parametrów procesu.

Tego typu podejście wymagać będzie gromadzenia oraz przetwarzania ogromnych ilości danych, niezbędnych do prawidłowej realizacji procesu uczenia maszynowego. Przemysł elektroniczny stanowi jedną z najbardziej innowacyjnych i zaawansowanych dziedzin gospodarki, co przekłada się m.in. na ewolucję procesu wytwarzania oraz montażu obwodów drukowanych.

Klienci oczekują od producentów PCB nie tylko wysokiej jakości produktu końcowego, ale również dostarczenia jak największej liczby informacji na temat każdego wytwarzanego egzemplarza płytki. Dane te pozwalają następnie na identyfikację potencjalnie uszkodzonych układów i wyeliminowanie ich z dalszego łańcucha dostaw. Aby sprostać tym wymaganiom, producenci PCB starają się odpowiednio zmodyfikować oraz zmodernizować swój proces technologiczny, umożliwiając zebranie jak największej ilości danych z jego przebiegu. Generuje to ogromne bazy danych, pozwalające w efekcie na ocenę jakości wykonania każdej pojedynczej warstwy każdego z egzemplarzy obwodu drukowanego, jak również śledzenie zmian statusu układu w miarę jego przechodzenia przez kolejne etapy linii produkcyjnej.

Wielu wytwórców wciąż poszukuje optymalnego sposobu na wdrożenie opisanych zmian, chętnie korzystając z innowacyjnych rozwiązań opartych na nowoczesnych i zaawansowanych koncepcjach, związanych ze wspomnianą już technologią IoT, algorytmami AI oraz szeroko pojętymi systemami i urządzeniami typu smart.

Precyzyjne śledzenie na poziomie pojedynczej warstwy PCB

Korzyści wynikające z zastosowania zaawansowanych mechanizmów kontroli procesu produkcyjnego są wysoce zgodne z założeniami koncepcji Przemysłu 4.0. Tzw. traceability, czyli zdolność do identyfikacji jak największej ilości uszkodzeń i problemów powstałych podczas wytwarzania i montażu pojedynczego egzemplarza produktu, wymaga gromadzenia dużej ilości cyfrowych danych, przesyłanych następnie do systemu informatycznego (określanego często jako MES, czyli Manufacturing Execution System) zarządzającego pracą linii produkcyjnej.

W praktyce śledzenie procesu produkcyjnego PCB nie różni się w założeniach od śledzenia przepływu towarów w systemach logistycznych lub handlowych – również opiera się na odczycie odpowiednich unikatowych kodów graficznych oraz oprogramowania przetwarzającego te dane. W przeciwieństwie jednak do większości produktów komercyjnych, obwody drukowane są systemami niezwykle złożonymi, zaś ich defekt może wywołać bardzo poważne konsekwencje, zależnie od rodzaju urządzenia w jakim są umieszczone. Urządzeniem tym może być zarówno telewizor czy smartfon, jak i defibrylator lub pojazd autonomiczny.

Nie jest wystarczający jedynie odczyt oraz śledzenie kodu graficznego umieszczonego na górnej wierzchniej warstwie gotowej płytki PCB, ponieważ nie wnosi to wystarczającej ilości informacji na temat wszystkich aspektów procesu produkcji, nie pozwala również na dokładne wskazanie przyczyn uszkodzeń powstałych w określonej warstwie obwodu. Dużo skuteczniejszym rozwiązaniem jest osobne oznaczenie każdej z warstw każdego produkowanej egzemplarza. Pozwala to w efekcie na bardzo szczegółową i złożoną analizę przyczyn uszkodzeń, w której można rozważać m.in. takie czynniki jak czas, miejsce, model i numer wykorzystywanej maszyny produkcyjnej, osobę jej operatora, numer partii oraz wiele, wiele innych.

Dane te są bardzo cenne nie tylko dla celów analizy historycznej, ale również dla poprawy jakości funkcjonowania linii produkcyjnej w czasie zbliżonym do rzeczywistego. Pozwalają na wprowadzanie poprawek i usprawnień do organizacji i przebiegu procesu technologicznego (np. poprzez modyfikację jego wybranych parametrów), znacząco ograniczając zasięg i czas propagacji błędów i uszkodzeń. Wraz z ciągłym rozwojem algorytmów sztucznej inteligencji oraz uczenia maszynowego zwiększa się także skuteczność oraz szybkość tego działania.

Lepsze zrozumienie procesu produkcyjnego

Większa przejrzystość procesu produkcyjnego pozwoli w efekcie na jego usprawnienie. Dane dotyczące dystrybucji defektów w zależności od czasu oraz etapu produkcji pozwolą projektantom na identyfikację słabych punktów oraz wrażliwych miejsc całej linii produkcyjnej. W efekcie możliwa będzie modyfikacja tych elementów w celu wyeliminowania wykrytych problemów. W skali makro przełoży się to na obniżenie kosztów utrzymania linii produkcyjnej, zwiększenie jej niezawodności oraz jakości wytwarzanych produktów.

Gromadzenie danych zwiększa szybkość działania

Choć modernizacja i zwiększenie przejrzystości procesu produkcji PCB jest wyzwaniem żmudnym i czasochłonnym, w dobie coraz większej rywalizacji oraz konkurencji na rynku staje się to niejako koniecznością niezbędną do zachowania atrakcyjności dla potencjalnych klientów. Duzi zleceniodawcy posiadają bardzo wyśrubowane wymagania odnośnie do jakości produktu końcowego oraz możliwości kontroli przebiegu procesu jego produkcji przy niewielkiej tolerancji dla uszkodzeń oraz defektów. Od wytwórcy obwodów drukowanych oczekuje się zdolności do udowodnienia, że jest w stanie dostarczyć produkt o wymaganych parametrach w wymaganych czasie.

Omawiane cechy mają szczególne znaczenie dla zleceniodawców z branż kładących nacisk na bezpieczeństwo oraz niezawodność urządzeń – do grupy tej zaliczają się konstruktorzy techniki militarnej, lotniczej czy większość wykonawców kontraktów rządowych. Rządy niektórych państw starają się również dotować wdrażanie nowoczesnych rozwiązań w halach produkcyjnych – przykładem mogą być tu Chiny wraz z ich programem "Made in China 2025", który kładzie szczególny nacisk na rozwój technologii powiązanych z koncepcją Przemysłu 4.0.

Kolejnym wyzwaniem oraz potencjalną szansą dla producentów PCB może być gwałtownie rozwijający się rynek pojazdów autonomicznych – podzespoły tych urządzeń, w tym również obwody drukowane, muszą charakteryzować się szczególną niezawodnością, ponieważ ceną każdego ewentualnego błędu może być zdrowie i życie użytkowników pojazdu. Producenci tych pojazdów będą zatem poszukiwać wytwórni PCB, która będzie w stanie zapewnić jak najlepsze parametry swoich produktów.

Podsumowanie

Postępująca ewolucja w kierunku przemysłu 4.0 w znacznym stopniu dotyczy również wytwórców obwodów drukowanych. Wprowadzenie nowych rozwiązań pozwoli zwiększyć możliwości kontroli przebiegu procesu produkcyjnego, umożliwiając błyskawiczne wykrywanie defektów oraz potencjalnych słabych punktów całej linii produkcyjnej. W efekcie przełoży się to na wzrost jakości produktów oraz redukcję kosztów jego wytworzenia.

Damian Tomaszewski