Do takich czynników zaliczamy przede wszystkim: projekt szablonu w tym dobór jego grubości, materiał szablonu, rodzaj naciągu oraz specjalne wykonania. W poniższym artykule zagadnienia te zostaną omówione szerzej.

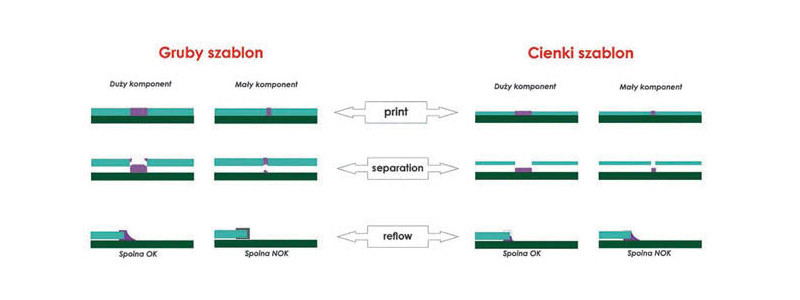

Po uniesieniu szablonu znad powierzchni płytki pasta powinna pozostać w całości na polach lutowniczych. Zależności pozwalające na dobór tak grubości, jak i szerokości otworów w szablonie są dobrze znane i opisywane w normie IPC-7525.

Nowoczesne programy projektowe, takie jak CircuitCAM firmy LPKF, automatycznie wyliczają współczynniki: Aspect Ratio definiowany jako stosunek szerokości padu do grubości folii (zalecany powyżej 1,5) oraz Area Ratio definiowany jako stosunek pola padu do pola ścianek (zalecany poniżej 0,66). Wielkość transferu pasty lutowniczej w zależności tak od grubości szablonu jak i wielkości apertury przedstawia rysunek 1.

Mimo tych podpowiedzi programu projektowego ważna jest praktyka produkcyjna umożliwiająca korekcję wielkości i kształtu padów. Korekcja projektu szablonu związana jest przede wszystkim z krytycznie małymi elementami pasywnymi czy też układami fine pitch lub μBGA i polega na zmniejszeniu pola zadruku pasty w stosunku do padu albo zmianie kształtu padu (zaokrąglanie krawędzi, zmiana kształtu, podział padu na mniejsze itd.).

Materiał szablonu

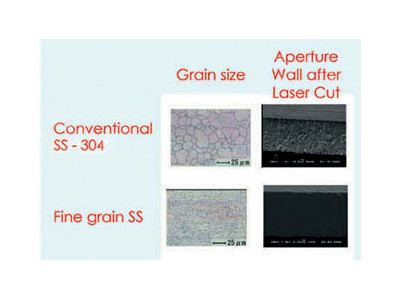

Na uwolnienie pasty lutowniczej z otworu w szablonie ma wpływ materiał szablonu i gładkość powierzchni bocznych. Obecnie w większości zastosowań używa się folii stalowej drobnoziarnistej (fine grain) o ziarnie 3–5 μm. Folie niklowe używa się obecnie sporadycznie. Materiały te podczas wycinania laserowego w różnym stopniu podlegają erozji laserowej. Materiały o drobnym ziarnie – stal fine grain oraz nikiel – charakteryzują się gładszą powierzchnią ścianek bocznych, co skutkuje lepszym uwalnianiem pasty dla elementów z małymi rastrami (rys. 2).

Osobną klasę szablonów stanowią niklowe szablony elektroformowane charakteryzujące się bardzo gładkimi ścianami bocznymi otworów. Poza bardzo wysoką ceną, długim czasem oczekiwania wydają się one nie wytrzymywać konkurencji z szablonami wycinanymi laserowo na nowych, opisanych wyżej materiałach. Dalej stosuje się proces elektropolerowania, pamiętając jednak o słabo kontrolowanej i selektywnej naturze procesu trawienia elektrochemicznego.

Rodzaj naciągu szablonu

Stosowane są następujące rodzaje naciągu szablonu: naciąg pneumatyczny (np. rama Zelfl ex), naciąg siatkowy na ramie aluminiowej i naciąg mechaniczny na ramie Vector-Guard firmy ASM-DEK.

Najlepszą stabilność wymiarową zapewniają szablony z naciągiem siatkowym oraz z naciągiem na ramie do systemu VectorGuard – Master Frame. Szablony te wycinane są w stanie napięcia na ramie. Szablony naciągane pneumatycznie z kolei wycinane są na arkuszach folii napiętych na ramie roboczej obrabiarki laserowej.

Należy zdawać sobie sprawę, że przy typowym naprężeniu takiego szablonu na ramie pneumatycznej wynoszącym 35–42 N/cm rozciągnięcie szablonu po przyłożeniu siły napinającej może sięgać 60–70 μm.

Obecnie rysuje się tendencja do stosowania dla szablonów fine pitch i μBGA szablonów z podwyższoną siłą naciągu High Tension, stąd też dostępne w ofercie firmy DEKASM ramy napinające zapewniające naciąg 47 N/cm.

Dodatkowe rozwiązania techniczne

Wiele realnych problemów technologicznych pozwalają rozwiązać szablony stopniowane o lokalnie obniżonej (step down) lub podwyższonej (step up) grubości folii metalowej.

Szablonów step up używa się przede wszystkim w technologii pin in paste wymagającej lokalnego pogrubienia grubości szablonu nawet o 100 μm. Szablonów step down używa się w montażu układów fine pitch oraz μBGA. Obniżona lokalnie grubość szablonu istotnie poprawia transfer pasty lutowniczej. Przy użyciu tej technologii wykonuje się również pocienienie w szablonie kompensujące grubość etykiet na PCB. Opisywane szablony step up/down wykonuje się z użyciem selektywnego trawienia chemicznego, trawienia laserowego, precyzyjnego frezowania i mikrospawania laserowego cienkiej blaszki (30–60 μm) do podstawowej folii metalowej.

Szablony z nanopokryciem

Szablony z nanopokryciem dostępne są w dwóch wersjach:

- nanoszone za pomocą nasączonej nanopłynem ściereczki NanoClear firmy ASM-DEK. Sposób ten, łatwy w aplikacji, umożliwia zmniejszenie tak czystości mycia szablonu, jak i zużycia środka myjącego,

- z warstwą nanohydrofobową nałożoną w procesie plazmochemicznym. Grubość warstwy o kolorze czerwonym 2–4 μm, trwałość warstwy >2000 cykli.

Szablony poddane temu sposobowi obróbki powierzchni dostępne są w ofercie VectorGuard firmy ASM-DEK pod nazwą DEK Nano Ultra Coating. Sprawność transferu pasty zostaje zwiększona do 40% (Area Ratio < 0,6). Istotnie zmniejsza się częstotliwość mycia szablonu i zużycie środków myjących.

Ciekawą alternatywą dla oferowanych obecnie rakli do sitodrukarek są elektropolerowane rakle oferowane przez Semicon.

Jacek Tomaszewski

Semicon Sp. z o.o.

tel. 22 615 64 31

www.semicon.com.pl