Zdarzenie ESD (Electrostatic Discharge, wyładowanie elektrostatyczne) polega na wystąpieniu gwałtownej wymiany ładunku elektrycznego (przepływu prądu) pomiędzy dwoma obiektami. Następuje to zazwyczaj podczas bezpośredniego kontaktu przedmiotów mających różną wartość potencjału elektrycznego. Jeśli różnica potencjałów jest znaczna, wyładowanie może nastąpić nawet bez zaistnienia fizycznego kontaktu, poprzez przeskok ładunku, kiedy tylko obiekty znajdą się wystarczająco blisko siebie.

Przed wystąpieniem wyładowania na powierzchni danego przedmiotu wytworzyć się musi niezerowy potencjał elektryczny, tj. przeważająca liczba dodatnich lub ujemnych ładunków elektrycznych (osiągana poprzez przypływ lub odpływ elektronów). Ładunek taki może zostać wygenerowany na wiele różnych sposób, np. poprzez wzajemne pocieranie dwóch materiałów.

Samo zjawisko wyładowania również może przybrać wiele różnych form – od błyskawicy do pojedynczej iskry. W przypadku urządzeń elektronicznych nawet najmniejszy tego typu przeskok ładunku może być niebezpieczny, prowadząc do kosztownych uszkodzeń wrażliwych podzespołów.

Zagrożenia wynikające z ESD

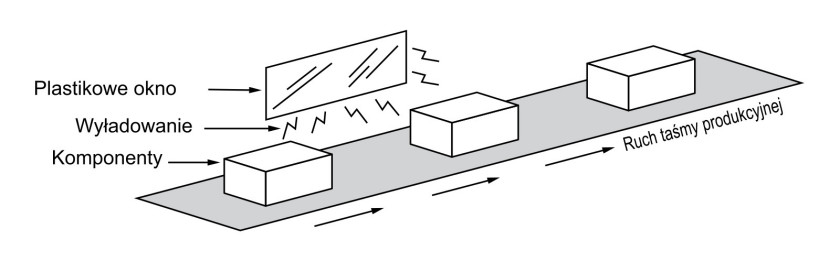

Ładunek elektrostatyczny może gromadzić się na układach na niemal każdym etapie procesu produkcji lub obsługi urządzeń elektronicznych. Każdy z ruchomych obiektów i przedmiotów stanowi potencjalne źródło wyładowania. Na rysunku 1 pokazano przykładową linię produkcyjną, po której kolejne układy transportowane są wzdłuż umieszczonego w ścianie okna o plastikowej ramie. Podczas transportu na powierzchni okna odkłada się ładunek elektryczny – kiedy osiągnie on określony poziom, może nastąpić wyładowanie, czyli przeskok ładunku pomiędzy oknem a jednym z transportowanych układów, prowadząc w efekcie do jego uszkodzenia.

Również ludzkie ciało jest bardzo podatne na gromadzenie ładunku elektrostatycznego – proces ten może być ponadto wzmacniany przez różne czynniki, takie jak poziom wilgotności w pomieszczeniu czy nawet rodzaj noszonych przez daną osobę butów. Nawet drobne wyładowania (przy różnicy potencjału rządu kilkudziesięciu woltów), choć nieszkodliwe dla ludzi, mogą wyrządzić duże uszkodzenia w obwodach elektrycznych. Środki i procedury ochrony antystatycznej są niezwykle ważne dla prawidłowego funkcjonowania każdego zakładu produkcji lub naprawy układów elektronicznych. Wraz ze wzrostem skomplikowania i zaawansowania układów półprzewodnikowych rośnie również ich wrażliwość na zdarzenia ESD.

Zabezpieczenie stanowiska pracy

Podczas organizacji stanowiska pracy należy zapewnić odpowiedni poziom ochrony antystatycznej. Komponenty elektroniczne powinny przebywać jedynie w specjalnie wyznaczonej strefie EPA (ESD Protected Area, strefa ochrony antystatycznej). Wewnątrz tej strefy stosowane są zabiegi mające na celu minimalizację ryzyka gromadzenia i przeskoku ładunków elektrostatycznych. Strefa EPA może obejmować swoim zasięgiem nie tylko pojedynczą stację roboczą, ale nawet cały zakład produkcyjny. Powinna być oznaczona w sposób widoczny i zrozumiały dla wszystkich pracowników.

Komponenty opuszczające EPA powinny być zabezpieczane przed kontaktem z otoczeniem za pomocą materiałów ochrony antystatycznej, takich jak odpowiednie obudowy, folie czy pianki. Do głównych środków ochrony antystatycznej zaliczyć można:

- Indywidualne opaski antystatyczne, noszone przez personel pracujący w strefie EPA na nadgarstkach lub kostkach. Opaski takie mają przewód uziemiający, który musi zostać podłączony do punktu uziemiającego, zazwyczaj poprzez zacisk krokodylkowy.

- Torby antystatyczne, wykorzystywane zazwyczaj do pakowania szczególnie wrażliwych komponentów. Torby te mają metalowe ekranowanie umieszczone pomiędzy warstwami plastiku, co zapewnia im ochronę przed wyładowaniem elektrostatycznym. • Odzież antystatyczna, co obejmuje zarówno całe kombinezony, jak i pojedyncze elementy – rękawiczki czy obuwie.

- Pojemniki antystatyczne, które mogą być wykorzystywane zarówno do przechowywania, jak i przenoszenia komponentów.

- Maty antystatyczne służące do zabezpieczenia powierzchni takich jak podłogi czy blaty stołów.

- Przewody uziemiające do narzędzi – ponieważ większość narzędzi wykorzystywanych w procesie produkcji i serwisu elektroniki zawiera materiały takie jak plastik, guma czy metal, objęcie ich odpowiednią ochroną antystatyczną jest niezmiernie ważne. Jednym z powszechnie stosowanych sposobów ochrony jest wykorzystanie przewodów uziemiających, odprowadzających nadmiarowy ładunek do płaszczyzny uziemienia.

- Bardzo ważne jest również regularne testowanie środowiska pracy. Do tego celu służą narzędzia, takie jak np. tester uziemienia osobistego.

Komponenty szczególnie wrażliwe

Zdarzenie ESD może mieć negatywny wpływ na funkcjonowanie i sprawność każdego rodzaju komponentów elektronicznych, na każdym z etapów ich życia, rozpoczynając już od momentu produkcji płytki i montażu układów. Poszczególne elementy mogą zostać uszkodzone nawet przez wyładowania o napięciu tak niskim jak 30 V i natężeniu nieprzekraczającym 1 mA. Współczesne układy półprzewodnikowe charakteryzują się podwyższoną wrażliwością na ESD z dwóch głównych powodów:

- Nowoczesne układy wykonywane są w coraz mniejszym rozmiarze technologicznym, co przekłada się również na stosowanie cieńszych warstw izolacyjnych.

- Komponenty podczas procesu dostawy transportowane są często na duże odległości, co zwiększa ryzyko ich uszkodzenia. Do typów układów najbardziej podatnych na zjawiska ESD zaliczyć można:

- tranzystory MOSFET wykorzystywane w układach scalonych,

- układy CMOS charakteryzujące się małymi wymiarami,

- rezystory precyzyjne,

- diody laserowe.

Monitorowanie wilgotności powietrza

Częścią systemu ochrony antystatycznej jest kontrola parametrów otoczenia, a najistotniejszym czynnikiem środowiskowym podlegającym monitorowaniu jest wilgotność. Zapewnienie odpowiedniego poziomu względnej wilgotności powietrza w strefie EPA jest zagadnieniem bardzo ważnym dla obniżenia ryzyka wystąpienia wyładowań elektrostatycznych. Niska wilgotność (poniżej 40%) sprzyja gromadzeniu ładunków elektrycznych na powierzchni izolatorów, zatem bardzo ważne jest stałe monitorowanie oraz regulowanie tej wartości w pomieszczeniu.

Zastosowanie jonizatorów

W niektórych sytuacjach (zazwyczaj gdy zastosowanie przewodów uziemiających nie jest możliwe lub znacząco utrudnia pracę) dla zapewnienia odpowiedniego poziomu ochrony antystatycznej korzystne może być użycie jonizatorów, czyli urządzeń rozsiewających w atmosferze dodatnio oraz ujemnie naładowane jony. Jony te wchodzą w kontakt z powierzchniami, na których gromadzą się ładunki elektrostatyczne, neutralizując je. Należy zwrócić uwagę na ilość ozonu wytwarzanego przez jonizator – maksymalny poziom nie może przekraczać 0,2 mg/m³.

Podsumowanie

Procedury oraz środki ochrony antystatycznej są integralną częścią każdego miejsca pracy związanego z obsługą oraz produkcją urządzeń elektronicznych. Właściwie zorganizowane systemy ochrony pozwalają utrzymać wysoką jakość dostarczanych produktów i usług, jak również obniżyć koszty funkcjonowania przedsiębiorstwa.

Damian Tomaszewski