Aby obniżyć koszty i uprościć wdrażanie, projektanci mogą obecnie zamiast nich użyć czujników w postaci układów mikroelektromechanicznych (MEMS). W tym obszarze rynku pojawia się wiele nowości, a ostatnie ulepszenia technologii doprowadziły ich parametry do poziomów porównywalnych z czujnikami PE, przy jednoczesnym zachowaniu niższych cen i większej integracji razem z przetwornikami analogowo-cyfrowymi (ADC), filtrami, a nawet blokami do uczenia maszynowego, aby zapewnić, że urządzenia te mają opłacalne atrybuty uzasadniające ich powszechną instalację.

W tym artykule zaprezentowano korzyści wynikające z użycia pojemnościowych akcelerometrów MEMS w aplikacjach monitorowania drgań. Następnie przedstawiono przykładowe układy firm Analog Devices i STMicroelectronics i pokazano, jak można szybko użyć, tworząc sieć czujników w celu dokładniejszego, bardziej ekonomicznego prognozowania konieczności przeprowadzenia konserwacji maszyn przemysłowych.

Wibracje w predykcji awarii

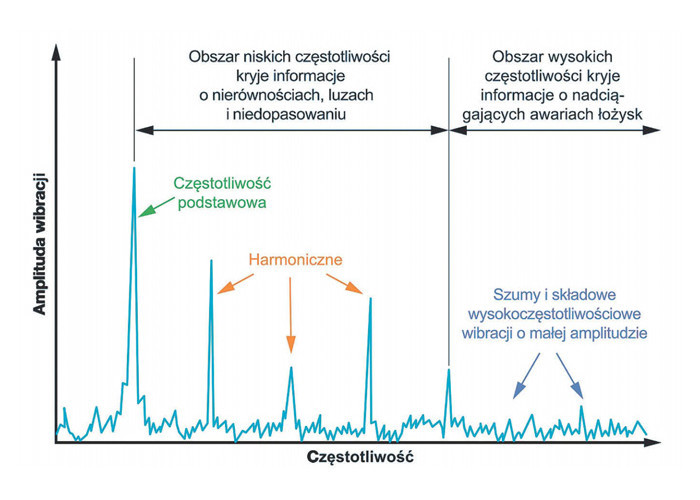

Rosnący poziom wibracji maszyn jest od dawna stosowanym wskaźnikiem w monitorowaniu stanu, diagnostyce i konserwacji predykcyjnej maszyn przemysłowych. Czujnik, z odpowiednim algorytmem przetwarzania danych, może być wykorzystywany do wykrywania problemów, takich jak nierównowaga obciążenia, niewspółosiowość, uszkodzenie łożyska kulkowego oraz pozwala wykrywać różne amplitudy i częstotliwości wibracji, które mogą wskazywać na nadciągającą awarię innego typu (rys. 1). Dużą pomocą merytoryczną w tym obszarze są istniejące standardy definiujące wymagania dla systemów czujnikowych używanych do monitorowania drgań. Norma ISO 2954:2012 pt. "Drgania mechaniczne maszyn wirujących i tłokowych – Wymagania dotyczące przyrządów do pomiaru natężenia wibracji".

W takich systemach pomiarowych podstawowym komponentem są akcelerometry, niemniej w typowych konstrukcjach sygnały tych czujników nie są wykorzystywane bezpośrednio. Pierwszym krokiem w monitorowaniu drgań jest konwersja sygnału z akcelerometru do domeny cyfrowej za pomocą ADC. Po digitalizacji dalsza obróbka danych staje się mało wrażliwa na zakłócenia elektryczne, a potrzebę precyzyjnego analogowego kondycjonowania sygnału można wyeliminować. Monitorowanie wibracji wymaga następnie kilku etapów filtrowania i przetwarzania surowych danych z czujnika w celu wyeliminowania szumów i uzyskania przydatnych informacji diagnostycznych.

Wymagania dotyczące wstępnego przetwarzania sygnału akcelerometru

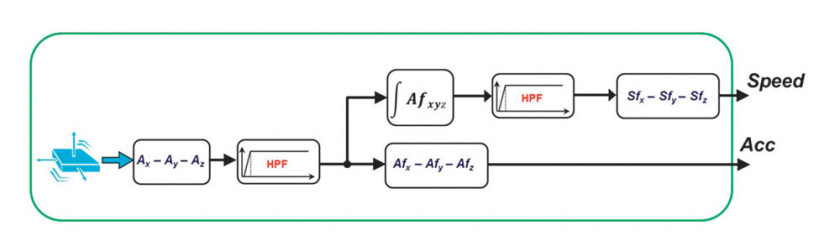

Sygnał z czujnika musi najpierw zostać przefiltrowany przez filtr górnoprzepustowy, aby usunąć składową stałą wynikającą z off setu lub wpływu grawitacji. Następnie sygnał można wykorzystać na dwa sposoby: jednym z nich jest uzyskanie bezpośrednio informacji o przyspieszeniu, a drugim o prędkości wibracji otrzymaną przez uśrednianie przefiltrowanego sygnału w czasie. Wynikowy sygnał prędkości wymaga również filtrowania górnoprzepustowego, aby wyeliminować potrzebę znajomości prędkości początkowej systemu (stałej całkowania) podczas analizy informacji o prędkości (rys. 2).

Aby uzyskać przydatne informacje na temat stanu maszyny, można zastosować różnorodne techniki analizy. Jedną z najczęstszych i najczęściej stosowanych technik jest obliczenie średniej prędkości kwadratowej wibracji (prędkość RMS) i określenie jej trendu w czasie. Gdy maszyny zużywają się, w mechanizmach jest coraz więcej luzów, co z kolei powoduje zwiększenie prędkości wibracji. Monitorowanie trendów prędkości RMS tworzy wskaźnik zużycia, który można porównać ze wstępnie ustalonymi progami, aby zidentyfikować potrzebę konserwacji.

Wartości przyspieszenia można również porównywać z wcześniej ustalonymi progami w celu wykrycia wygięcia lub pęknięcia w mechanizmach, zwłaszcza w maszynach wirujących. Takie defekty zwykle objawiają się jako okresowe piki sygnału. Rosnące przyspieszenia lub niestabilności uzyskiwanych wartości w czasie są również wskaźnikiem zużycia i uszkodzeń.

Analiza spektralna daje dodatkowy wgląd

Przekształcenie danych nt. przyspieszenia i prędkości w czasie do dziedziny częstotliwości za pomocą szybkiej transformaty Fouriera (FFT) otwiera drzwi do jeszcze bardziej szczegółowego wglądu w stan maszyny. Na przykład w maszynach wirujących silny prążek o jednej częstotliwości związany z prędkością obrotową będzie wskazywał na niewyważenie lub wygięty wał. Z drugiej strony ogólny luz lub złamanie w przekładni zębatej wytworzy sygnał bogaty w harmoniczne powstające przy uderzaniu o siebie elementów. Z kolei sygnał, który jest modulowany przez niższą częstotliwość, jest potężnym narzędziem diagnostycznym do analizy stanu kół zębatych.

Skuteczne wykorzystanie takich różnych technik diagnostycznych nakłada różnorodne wymagania na parametry akcelerometru dostarczającego dane źródłowe. Na przykład jego szerokość pasma powinna być wystarczająco duża, aby łatwo można było uchwycić jednocześnie składową podstawową sygnału obrotu silnika, a także harmoniczne wyższego rzędu. Synchroniczne silniki prądu przemiennego zwykle obracają się z prędkością 3600 obrotów (rpm) na minutę, a silniki prądu stałego w zakresie od 10 do 7000 rpm lub więcej. Zatem odpowiednia szerokość pasma czujnika może wymagać zakresu przenoszenia od 0,1 Hz do 5–10 kHz, w zależności od konstrukcji maszyny.

Ważna jest również czułość. W zależności od wielkości czujnika w wielu przypadkach jedynym punktem montażowym dostępnym do monitorowania stanu poruszających się maszyn może być obudowa, z dala od rzeczywistego źródła wibracji wewnątrz maszyny. Odległość ta tłumi wibracje i tym samym amplitudę sygnału. W rezultacie lepiej jest, gdy sensor MEMS jest umieszczony blisko przetwornika ADC, aby uniknąć zakłóceń – na przykład z uzwojeń silnika.

Czujniki używane do monitorowania drgań muszą mieć dobrą stabilność parametrów w czasie i w funkcji temperatury. Jest to szczególnie ważne przy wykorzystywaniu w diagnostyce trendu zmian prędkości. Zmiany odczytu przyspieszenia w czasie lub temperaturze będą się kumulować podczas całkowania, które jest źródłem danych o prędkości, utrudniając wychwycenie zmian.

Oprócz tych wymagań dotyczących wydajności istnieje kilka cech atrybutów, które są ważne z perspektywy projektowania systemu. Czujnik powinien być jak najmniejszy, aby zmaksymalizować opcje umieszczenia na monitorowanym urządzeniu. Niska waga jest również ważna, aby uniknąć wpływu masy czujnika na wibrację maszyny. Najlepiej, żeby na wyjściu takiego czujnika pojawiał się już sygnał cyfrowy, co umożliwia rezygnację z wysokiej jakości ekranowanych kabli połączeniowych do digitizera. Poza tym gdy oprócz tych wymagań dotyczących wydajności istnieje kilka cech atrybutów, które są ważne z perspektywy projektowania systemu. Czujnik powinien być jak najmniejszy, aby zmaksymalizować opcje umieszczenia na monitorowanym urządzeniu. Niska waga jest również ważna, aby uniknąć wpływu masy czujnika na wibrację maszyny. Najlepiej, żeby na wyjściu takiego czujnika pojawiał się już sygnał cyfrowy, co umożliwia rezygnację z wysokiej jakości ekranowanych kabli połączeniowych do digitizera. Poza tym gdy rozmiar jest niewielki, a pobór mocy niski, możliwe jest zasilanie z baterii i realizacja komunikacji bezprzewodowej. Minimalizacja całkowitego kosztu modułu czujnika poprawia opłacalność monitorowania stanu, zapewniając więcej możliwości zastosowań.

Akcelerometry MEMS

Postępy w technologii CMOS sprawiły, że akcelerometry MEMS spełniają parametry wydajności i są chętnie wybierane jako czujniki do monitorowania drgań w przemyśle. Ich zaletą jest to, że razem z sensorem integrowany jest na strukturze krzemowej przetwornik ADC i układy kontrolne, a całość czujnika jest bardzo mała (wielkości chipa). Klasyczne czujniki piezoelektryczne nadal mają swoje miejsce w technice i dominują w aplikacjach wymagających ekstremalnej tolerancji temperaturowej lub tym, w których drgania przekraczają 50 g.

Dobrym przykładem takiego produktu jest trójosiowy akcelerometr MEMS firmy ST Microelectronics IIS3DWBTR (rys. 3). Zawiera on trzy czujniki przyspieszenia o szerokim paśmie (od DC do 6 kHz) wraz z ADC, konfigurowalnym zestawem cyfrowych filtrów, czujnikiem temperatury, pamięcią FIFO i interfejsem szeregowym SPI. Jest on wytwarzany w obudowie SMD o wymiarach zaledwie 2,5×3×0,83 mm. Pobiera małą moc, wymaga zasilania 2,1–3,6 V przy prądzie 1,1 mA w stanie aktywnym i 5 μA w uśpieniu. Zakres temperatur pracy wynosi od –40 do +105°C a odporność na wstrząsy 10 000 g. Czułość można ustawiać (±2, ±4, ±8 lub ±16 g), co umożliwia dostosowanie do wymagań aplikacji.

Pojawienie się zaawansowanych czujników jak IIS3WDB zapewnia nowe możliwości monitorowania drgań i niski koszt realizacji takiego systemu, bo poza samym układem w zasadzie niewiele więcej elementów jest wymaganych do realizacji. Mały rozmiar i praca w 3 osiach, co eliminuje potrzebę zachowania określonej orientacji, poszerzają możliwości umieszczenia czujnika. Interfejs cyfrowy zapewnia proste podłączenie czujnika do hosta w celu gromadzenia i analizy danych, a filtry do wstępnej obróbki danych i pamięć buforowa FIFO sprawiają, że komunikacja z hostem jest mniej wymagająca czasowo. Niski pobór mocy i napięcie zasilania pozwalają na zasilanie bezpośrednio z baterii litowo-jonowej.

Inny czujnik firmy STMicroelectronics o takiej samej wielkości co IIS3WDBTR – ISM330DHCXTR, zawiera zarówno trzyosiowy akcelerometr, jak i trzyosiowy żyroskop, zapewniając jeszcze sześć stopni wykrywania ruchu. Poza sensorami w czujniku znajdują się te same bloki co w IIS3DWBTR oraz ponadto interfejs I²C, obwody zapewniające możliwość stworzenia koncentratora czujników, pamięć FIFO 9 KB, a także programowalny układ do przetwarzania danych oraz bloki rdzenia do uczenia maszynowego, dzięki czemu urządzenie może dostosować swoje działanie do unikatowych warunków w miejscu instalacji.

Zintegrowane przetwarzanie danych

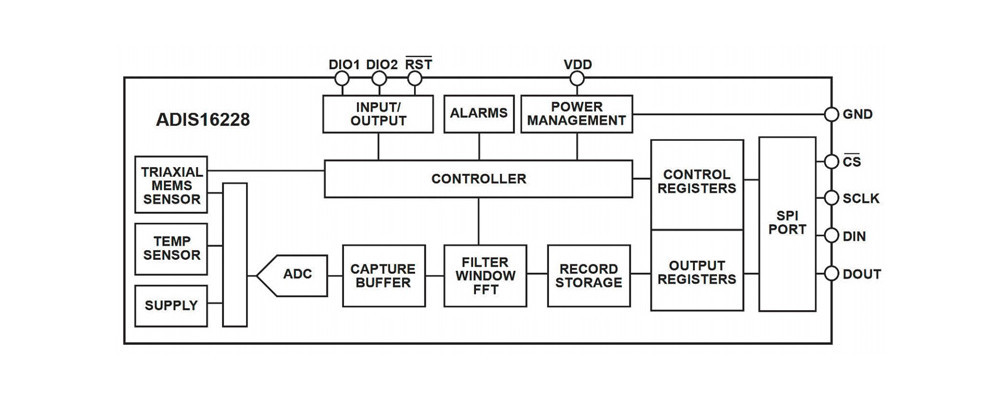

Do jeszcze bardziej wymagających zastosowań dostępne są moduły czujników MEMS z rozbudowanymi funkcjami przetwarzania sygnałów. Przykład to ADIS16228CMLZ firmy Analog Devices, który jest trójosiowym akcelerometrem MEMS ±18 g ze zintegrowanym ADC i jednostką obliczania FFT w 512 punktach do analizy drgań w dziedzinie częstotliwości. Jest umieszczony w obudowie 15×24×15 mm (rys. 4). Układ ma również programowalne alarmy dla sześciu pasm widma, które są w stanie sygnalizować ostrzeżenia lub pozwolić na wykrywanie błędów w zależności od poziomów energii w danych zakresach częstotliwości.

ADIS16228

Czujniki drgań MEMS pozwalają na monitoring systemów, w których maksymalna wartość przyspieszenia sięga ±50 g. To duża wartość i takie możliwości zapewnia ADCMXL3021BMLZ firmy Analog Devices. Sensor zapewnia pasmo 10 kHz i ma ADC działający z szybkością 220 kSPS. Są też filtry cyfrowe oraz konfigurowalne alarmy warunkowe oparte na analizie FFT. Duże możliwości nie przekładają się na moc zasilania – wystarczy im 30 mA przy 3,3 V.

Możliwe jest ustawienie przepustowości filtra przetwarzania wstępnego, poziomów komparatora okienkowego FFT, pasm częstotliwości, statystyk czasowych i tym podobnych. Efektywne korzystanie z nich wymaga dokładnego zrozumienia wielu technik analizy wibracyjnej.

Zacznij od zestawu ewaluacyjnego

Aby rozpocząć, dobrym punktem wyjścia może być zestaw programistyczny, taki jak STMicroelectronics STEVAL-STWINKT1 (rys. 5). Zawiera on m.in. czujniki IIS3DWB i ISM330DHCX, a także mikrokontroler Arm Cortex-M4 z jednostką zmiennoprzecinkową do obsługi przetwarzania danych. Może być zasilany z dołączonej baterii litowo-jonowej, a w zakresie komunikacji ma Bluetooth Low Energy, a także kartę Wi-Fi.

Zestaw jest dostarczany z oprogramowaniem firmware przygotowanym pod kątem opracowywania aplikacji do monitorowania stanu maszyn i konserwacji predykcyjnej. Obejmuje to oprogramowanie typu middleware do analizy drgań w dziedzinie czasu (określanie wartości szczytowych prędkości i przyspieszenia RMS), a także w dziedzinie częstotliwości. Oprogramowanie jest również kompatybilne z narzędziami online do konserwacji predykcyjnej DSH-PREDMNT. Dostępne są ponadto przykładowe biblioteki procedur, które ułatwiają programistom projektowanie własnego oprogramowania.

Rich Miron, Digi-Key Electronics

https://www.digikey.pl/