Konstruktorzy doskonale potrafią już sobie radzić z właściwym rozmieszczeniem komponentów, prowadzeniem ścieżek z użyciem odpowiedniego specjalistycznego oprogramowania, a także wiedzą, jak stosować metalizowane ekranowane osłony na najbardziej wrażliwe obwody. Często jednak borykają się z doborem właściwego rozwiązania połączeniowego w przypadku konieczności rozbicia całego projektu na kilka różnych PCB, aby zmieścić się w narzuconej objętości całego urządzenia. Okazuje się, że nie tak łatwo znaleźć komponenty, które zapewnią niezakłóconą transmisję pomiędzy poszczególnymi modułami i nie będą jednocześnie duże.

Transmisja różnicowa

Najpopularniejszą metodą transmisji danych jest komunikacja przy użyciu magistrali różnicowej, gdzie sygnały są przesyłane za pomocą dwóch sąsiadujących przewodów. Wszelkie zaburzenia wpływające na sygnał w torze transmisji oddziałują na obie linie w prawie równym stopniu. Aby sygnał był mniej podatny na zakłócenia, pożądana jest identyczna i symetryczna konstrukcja współpracujących elementów złącza. Najlepszym rozwiązaniem okazuje się tu zastosowanie kontaktów hermafrodytycznych. Ale to nie wszystko. Obecnie projektując elektronikę, rozsądny konstruktor stara się przewidzieć każdy możliwy do wystąpienia problem, aby móc mu zaradzić już na etapie projektowania. Tworzenie prototypu do sprawdzenia w laboratorium EMC w celu dokonywania niezbędnych korekt jest zarówno czasochłonne, jak i kosztowne. Pomocne w tym przypadku są podawane przez nielicznych producentów niezbędne ku temu parametry macierzy rozproszenia (tzw. parametry S) opisujące właściwości np. złącza pracującego przy wysokich częstotliwościach. Pozwalają w szybki sposób zamodelować zachowanie się układu w określonych warunkach.

Szybkość transmisji wpływa także na tłumienność toru sygnałowego. Projektując układy, dobrze jest wiedzieć, czego można się spodziewać po elementach łączących płytki. Dzięki dostępnym wykresom obrazującym przebieg tłumienia w funkcji częstotliwości można dokonać właściwego wyboru dalszych założeń.

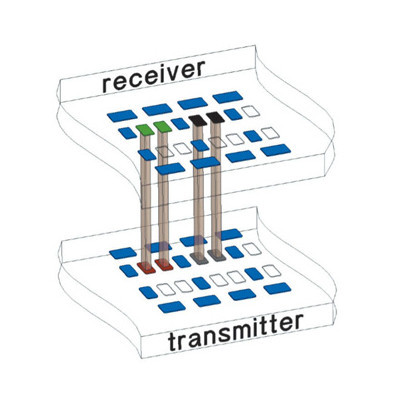

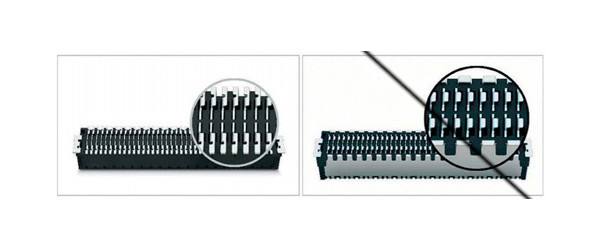

Innymi parametrami mającymi wpływ na stabilną transmisję są przesłuchy – NEXT i FEXT (także różne dla odmiennej konfiguracji wysokości złączy). Aby je zminimalizować, należałoby rozsunąć możliwie najdalej sąsiednie pary sygnałowe, co nie zawsze jest możliwe. Ratunkiem jest w takim przypadku odpowiednie wykorzystanie dostępnych styków w wielobiegunowych złączach, rozdzielających sąsiadujące tory poprzez kontakty połączone z masą układu (rys. 1).

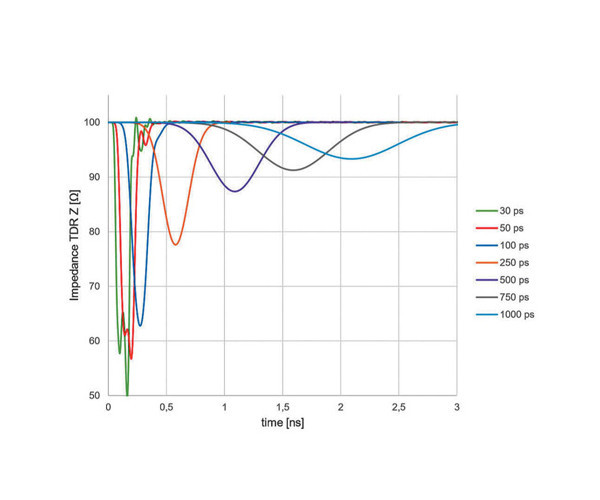

Impedancja falowa to kolejny czynnik, który musi być brany pod uwagę, gdyż także zależny jest od częstotliwości, przez co może wpływać na prędkość transmisji. Niedopasowanie impedancji toru względem odbiornika/nadajnika powoduje odbicia prowadzące do utraty integralności sygnału (rys. 2).

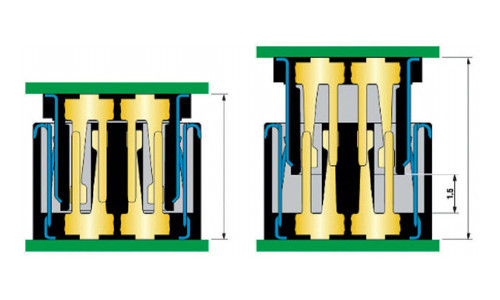

Mogłoby się wydawać, że nie ma potrzeby tworzenia aż tak wielu wariantów łączników – wystarczyłyby jedna lub dwie uniwersalne pary, aby pokryć dość szeroki zakres odległości między łączonymi płytkami. Nic bardziej mylnego. Dopuszczalna maksymalna tolerancja ±1,5 mm (rys. 3) przy rozsunięciu pojedynczej pary także może wprowadzać dodatkowe tłumienie poprzez odbicia wywołane nachodzącymi na siebie stykami. Wszystko jest więc miarą kompromisu, ale odpowiednia wiedza w tym zakresie i umiejętność wykorzystania podawanych przez producenta parametrów pozwalają na skuteczną realizację założeń projektowanego urządzenia. Oczywiście, jeśli te dane są udostępniane, co niestety nie wszędzie jest regułą.

Złącza z rodziny FP

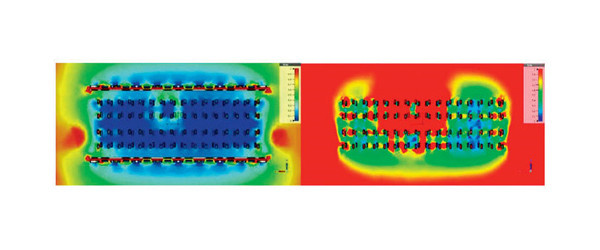

Złącza serii FP 0,8, zaprojektowane i produkowane przez firmę Phoenix Contact, to tak naprawdę dwie wersje – ekranowana i nieekranowana. Dzięki temu, w zależności od aplikacji, można osiągnąć kompromis pomiędzy wymaganymi prędkościami transmisji, odpornością na zaburzenia (rys. 4) oraz co nie zawsze jest brane pod uwagę, dostępnością parku maszynowego przy seryjnej produkcji. O ile poprawność montażu złącza nieekranowanego można po przylutowaniu sprawdzić, używając urządzenia AOI (pady lutownicze są widoczne z zewnątrz), o tyle wersja ekranowana wymaga już sprzętu prześwietlającego PCB promieniami Roentgena (rys. 5).

Podsumowanie

Niniejszy artykuł na pewno nie wyczerpuje szerokiego zakresu niezbędnych do przyswojenia informacji, nie mniej jednak mam nadzieję, że wskazuje kierunki do dalszych rozważań. W razie potrzeby uzupełnienia wiedzy sugeruję sięgnąć do bardziej specjalistycznych opracowań z zakresu ochrony przed zakłóceniami projektowanych układów elektronicznych. Uczymy się przez całe życie, nieprawdaż?

inż. Piotr Andrzejewski Menedżer Segmentu DC, Phoenix Contact

Phoenix Contact

tel. 71 398 04 10

www.phoenixcontact.pl/BtB