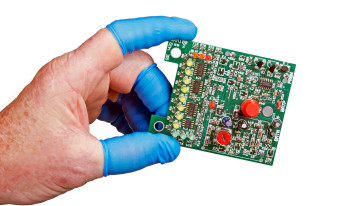

W celu ochrony wrażliwych komponentów przed wyładowaniami elektrostatycznymi w zakładach produkcyjnych tworzy się strefy EPA – czyli strefy ochrony antystatycznej. Wszystkie powierzchnie w takiej strefie muszą charakteryzować się odpowiednią rezystancją w zakresie od 106 do 109 Ω włącznie, co pozwala na rozprowadzanie i neutralizowanie ładunków elektrycznych. Oznacza to, że wszystkie urządzenia produkcyjne, blaty robocze stołów, podłogi, regały, pojemniki, akcesoria i urządzenia produkcyjne muszą być wykonane z odpowiednich materiałów i w odpowiedniej technologii.

Dążenie do ideału

Praktyka pokazuje jednak, że część zakładów produkcyjnych – zwłaszcza małych i średnich – wprowadza zabezpieczenia ESD połowicznie – np. tylko na pewnym etapie produkcji czy stosując jedynie część koniecznych rozwiązań. Jest to jednak działanie krótkowzroczne. Częściowe zabezpieczenia w większości przypadków są nieskuteczne i są tak naprawdę straconą inwestycją. Ochrona, aby była skuteczna, musi być wprowadzona wokół całego procesu produkcji. Oznacza to, że odpowiednie zabezpieczenia i procedury powinny być stosowane od miejsca przyjęcia komponentów do produkcji np. w magazynie – czyli od momentu, kiedy zapakowane przez producenta w torby ekranujące komponenty są wypakowywane – do miejsca, w którym gotowe pakiety elektroniczne są zabezpieczane poprzez umieszczenie ich w foliach ekranujących bądź docelowych obudowach.

Wszystkie procesy powinny być przy tym wykonywane przez pracowników ubranych w odpowiednią odzież ochronną. Jeżeli jest to praca siedząca – operator powinien mieć zamontowaną opaskę antystatyczną – jeżeli stojącą – powinien mieć na sobie obuwie ESD bądź opaskę na obuwiu.

Wdrożenie strefy ESD tylko na etapie produkcji, z pominięciem pozostałych etapów, sprawia, że uszkodzenia mogą wystąpić przed samą produkcją lub po niej. Gdy zdarzą się przed produkcją, to są z reguły wychwytywane w czasie kontroli na testerze elektrycznym i straty producenta ograniczają się do kosztów wynikających z konieczności wymiany uszkodzonych komponentów lub całych pakietów elektronicznych. Gdy już po kontroli funkcjonalnej – np. na etapie pakowania – ryzyko jest o wiele większe. Mogą powstać bowiem wady ukryte powodujące, że produkt wróci do producenta w toku reklamacji. Następstwa wypuszczenia serii wadliwych pakietów elektronicznych mogą oczywiście obejmować daleko idące straty finansowe, kontraktowe i wizerunkowe dla przedsiębiorstwa.

EPA jest elementem zapewnienia jakości

Stworzenie odpowiednio zabezpieczonej strefy EPA i utrzymywanie właściwych procedur poza omówionymi wcześniej oczywistymi korzyściami bezpieczeństwa produkcji ma również korzystne następstwa w płaszczyźnie zleceniodawca- zleceniobiorca. W pierwszej kolejności pozwala to bowiem na pozyskanie kontraktu. Znacząca większość producentów urządzeń elektronicznych podzlecających realizację elementów swoich produktów nakłada na podmioty ubiegające się o te kontakty obowiązek wytwarzania ich w określonych standardach bezpieczeństwa elektrostatycznego. W drugiej kolejności właściwie prowadzona i udokumentowana polityka ESD pozwala zleceniobiorcy obronić się przed zarzutami zaniedbań w toku ewentualnej reklamacji.

W takich sytuacjach strony z reguły przeprowadzają audyt infrastruktury i procedur stosowanych przez podwykonawcę. Od jego rezultatów często zależy dalsza współpraca.

W odpowiedzi na tę potrzebę RENEX Group, realizując swój cel wspierania firm polskiej branży produkcji i naprawy elektroniki, świadczy usługi doradcze w formie tzw. preaudytów stref EPA.

Doświadczeni specjaliści – zarówno z zakresu organizacji produkcji pakietów elektronicznych, jak i trenerzy IPC – przeprowadzają na zlecenie przedsiębiorstwa produkcyjnego analizę zastanej sytuacji i przedstawiają sugestię zmian, które należy wprowadzić dla uzyskania właściwej ochrony antystatycznej. Kontrola obejmuje wszelkie niezbędne pomiary i analizy w oparciu o przyjęte w branży normy. Przeprowadzenie audytu z odpowiednim wyprzedzeniem pozwala wprowadzić na czas odpowiednie zmiany i przygotować linie produkcyjne do wymogów narzucanych przez konkretnego zleceniodawcę i określony zakres produkcji. Działania kończą się ostatecznym raportem z pomiarów stanowiącym dowód właściwego działania strefy EPA.

Duże znaczenie ma również wyszkolenie załogi w zakresie wyładowań elektrostatycznych i procedur ochrony przed tym zjawiskiem. W skład Grupy RENEX wchodzi RENEX EEC – największe autoryzowane Centrum Szkoleniowe IPC w Europie Środkowo-Wschodniej – w którym prowadzone są szkolenia dla operatorów i koordynatorów stref EPA. Szkolenia te pozwalają wykształcić zarówno osoby odpowiedzialne za utrzymanie zabezpieczeń ESD w firmie, jak i przekazać niezbędne zagadnienia pozostałym pracownikom strefy.

Produkty i usługi od jednej firmy

RENEX Group przedstawia kompleksową ofertę produktów i usług skierowaną do branży elektronicznej. Pod własną marką REECO, Grupa produkuje i dostarcza szeroką ofertę mebli antystatycznych i odzieży opracowanych z myślą o działaniu w strefach EPA. W ofercie znajdują się również wszystkie urządzenia, narzędzia i produkty zużywalne niezbędne do produkcji elektroniki w warunkach bezpiecznych.

Podsumowując – stworzenie właściwie wyposażonej strefy EPA i utrzymanie niezbędnych procedur dla wielu podwykonawców jest czynnikiem decydującym o pozyskiwaniu kolejnych zleceń. Potrzebę tę można zrealizować z pomocą RENEX Group – jednej z największych i najdłużej działających polskich firm dostarczających wsparcie dla branży elektronicznej.

Renex, tel. 54 231 10 05

www.renex.pl

Więcej na www.renex.pl