Wybór właściwego złącza może mieć krytyczne znaczenie, szczególnie w aplikacjach przemysłowych, warto zatem przygotować się do tego zagadnienia starannie oraz z uwagą. Poniżej wymienione zostaną podstawowe zasady właściwego przeprowadzenia tego procesu.

Podstawowe parametry techniczne

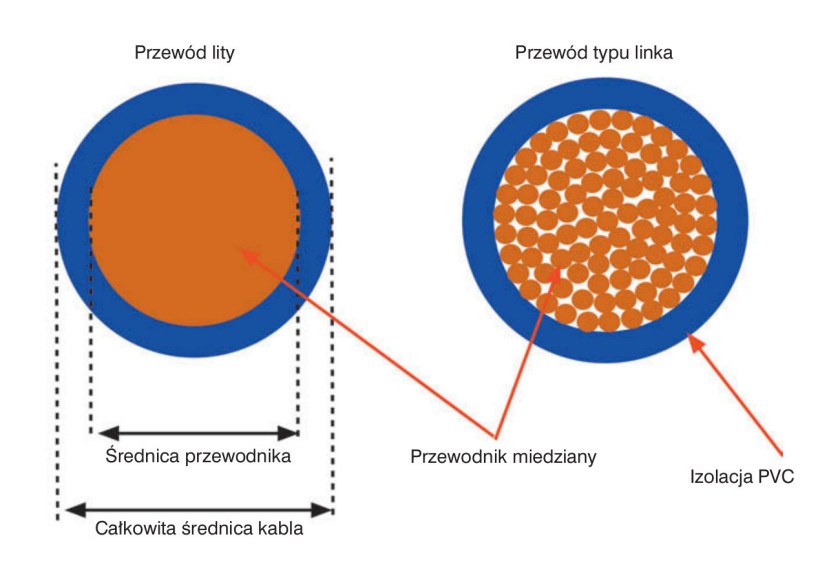

Pierwszym i podstawowym zagadnieniem jest ustalenie wymaganych parametrów technicznych przewodu – jest to niezbędne do wyboru właściwego konektora, kompatybilnego z wykorzystywanym przewodem. Do podstawowych zalicza się średnicę przewodu, grubość izolacji, liczbę wyprowadzeń złącza oraz maksymalne dopuszczalne wartości natężenia prądu oraz napięcia. Każdy z wymienionych parametrów ma krytyczne znaczenie dla bezpieczeństwa oraz prawidłowego funkcjonowania systemu, muszą zatem zostać one bezwzględnie spełnione – nie ma możliwości pominięcia lub zignorowana któregokolwiek z nich.

Średnica przewodu

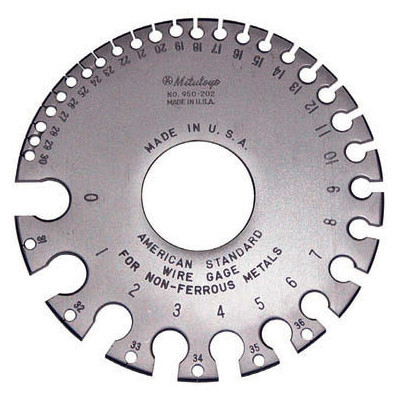

Średnica przewodu może być podawana w milimetrach, calach lub za pomocą jednego ze znormalizowanych systemów, jak np. AWG (American Wire Gauge). AWG stosuje się głównie w przypadku produktów produkowanych w Stanach Zjednoczonych lub przeznaczonych na rynek amerykański. Wraz z rosnącym numerem AWG maleje grubość przewodu.

W przypadku wyboru przewodu oraz złącza należy upewnić się, że elementy te będą ze sobą kompatybilne, tj. średnica przewodu musi mieścić się w zakresie dopuszczalnym dla danego złącza. Złącza zagniatane mają zazwyczaj mniejszy zakres tolerancji grubości przewodu niż inne. Wraz ze wzrostem średnicy przewodu maleje jego rezystancja, a rośnie maksymalna dopuszczalna wartość natężenia prądu elektrycznego, który może przez niego przepływać.

Grubość izolacji

Grubość izolacji w połączeniu z wiedzą nt. średnicy przewodu pozwala obliczyć całkowitą średnicę kabla. Jak wspomniano, znajomość tej wartości jest niezbędna do uzyskania wzajemnego dopasowania przewodu oraz złącza. Wymagana grubość izolacji zależy od materiału wykorzystanego do jej produkcji oraz wartości napięcia przepływającego przez przewód sygnału. W przypadku wysokich napięć konieczne jest stosowanie grubszej niż standardowa izolacji.

Liczba wyprowadzeń i obciążalność

Liczba wyprowadzeń w złącza powinna być równa (a przynajmniej nie mniejsza) liczbie linii sygnałowych w kablu – może wydawać się to oczywiste, tym bardziej jednak należy pamiętać o tej kwestii.

W celu zagwarantowania bezpieczeństwa pracy urządzenia należy upewnić się, że wybrane złącze dopuszczone zostało do pracy w wymaganym w systemie zakresie parametrów elektrycznych.

Warunki środowiskowe

Po zakończeniu analizy podstawowych parametrów technicznych, warto uważnie przyjrzeć się charakterystyce otoczenia, w którym złącze będzie pracować. Systemy i rozwiązania przemysłowe bardzo często mają specyficzne wymagania, znacznie trudniejsze do spełnienia niż w przypadku produktów elektroniki użytkowej. W przypadku sprzyjających warunków – w suchym środowisku, wewnątrz pomieszczeń, przy zerowym lub minimalnym wpływie czynników korozyjnych i abrazyjnych oraz braku ryzyka powstania znaczących naprężeń kabla – świetnym wyborem będą standardowe złącza wykonanie z aluminium, powszechnie dostępne oraz cechujące się niskim kosztem.

Trudniejsze warunki środowiskowe wymagają zazwyczaj konektorów wzmocnionych i bardziej wytrzymałych, charakteryzujących się podwyższonym poziomem niezawodności. Bez względu na to, czy czynnikiem podwyższającym ryzyko uszkodzeń jest częste i intensywne zginanie i odkształcanie przewodu, szerokie zakresy temperatur, wilgotne środowisko czy ekspozycja na działanie substancji chemicznych, wybór odpowiedniego rodzaju złącza jest zagadnieniem krytycznym do prawidłowego i niezawodnego działania systemu. Gdy projekt wymaga zapewnienia ochrony przeciwko wielu różnym czynnikom środowiskowym, dodatkowe wzmocnienie wytrzymałości standardowych złączy osiągnąć można poprzez poprawę jakości wykorzystanych materiałów, dodanie warstwy ochronnej (poszycia) lub wykorzystanie specjalistycznych uszczelek.

Zginanie, odkształcenia oraz drgania

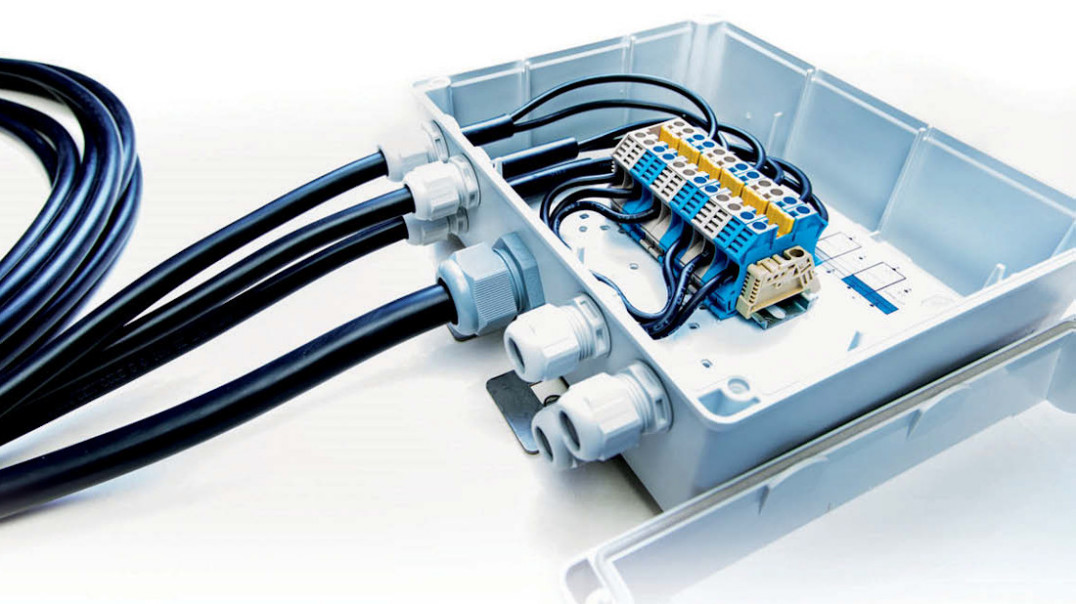

Jeśli specyfikacja konstruowanego systemu przewiduje możliwość znacznego odkształcania, zginania lub przenoszenia drgań na połączenie elektryczne, bardzo ważne jest wykorzystanie odpowiedniej dławnicy kablowej. Dławnica kablowa to element przepustowy, łączący kabel z obudową. Umożliwia przeprowadzenie przewodu przez obudowę maszyny, zabezpiecza oraz uszczelnia wejście przewodu. Dławnice mają istotny wpływ na trwałość i bezpieczeństwo użytkowania urządzenia, dlatego bardzo ważna jest ich odpowiednia konstrukcja oraz rodzaj materiału, z jakiego zostały wykonane. Wynikające z normalnej eksploatacji zużycie tego typu elementów może doprowadzić nawet do zwarcia połączenia, powodując wstrzymanie produkcji oraz powstanie zagrożenia dla przebywających w pobliżu ludzi. Dławnice kablowe połączyć można z metalową siatką ochronną, zwiększającą stabilność przewodu oraz jego odporność na wyrywanie oraz rozciąganie.

Praca w wilgotnym środowisku

Problem zabezpieczenia poprawnej pracy zarówno w przypadku dużej wilgotności otoczenia, jak i w środowisku wodnym lub narażonym na zalanie rozwiązać można poprzez wykorzystanie złączy oraz konektorów odpornych na korozję. Brak odpowiedniego poziomu ochrony stwarza bardzo duże ryzyko dla całego personelu przebywającego w okolicy urządzenia oraz złącza. Podstawowy poziom ochrony antykorozyjnej osiągnąć można poprzez wykorzystanie elementów anodowanych lub niklowanych. W przypadku stosowania obudów warto zadbać o dodanie odpowiedniego odpływu, pozwalającego na usuwanie gromadzącej się wewnątrz obudowy wody. W przypadku warunków skrajnie sprzyjających powstawaniu korozji (np. praca w stałym lub okresowym zanurzeniu) konieczne może okazać się wykorzystanie dławnic kablowych wykonanych ze stali nierdzewnej lub materiałów niemetalowych, takich jak np. nylon.

Szeroki zakres temperatur

Środowiska charakteryzujące się bardzo wysoką lub bardzo niską temperaturą wymagają odmiennego sposobu ochrony. Ekstremalne ciepło lub zimno, a także występowanie dużych różnic temperatur wymagają stosowania wzmocnionych, bardziej wytrzymałych komponentów – złączy oraz dławnic kablowych. Dobrymi materiałami do tego typu zastosowań są silikony oraz stal nierdzewna. W przypadku wysokich temperatur dobrze sprawdza się ponadto niklowane aluminium. Dla niskich temperatur korzystnym wyborem mogą być specjalne rodzaje materiałów gumowych lub neopren, zapewniające również dodatkowo wysoki stopień ochrony przed wilgotnością.

Pionowe ułożenie przewodów

W przypadku wielu instalacji konieczne jest ułożenie i zabezpieczenie przewodów biegnących pionowo, tak aby były odpowiednie chronione przed przeciążeniami, nie przenosiły obciążeń na złącza oraz punkty połączeniowe, jednocześnie zaś umożliwiając ich zawijanie oraz odkształcanie w wybranych miejscach, np. w narożnikach ścian. Realizacja tego zadania w oparciu jedynie o wytrzymałość połączeń i zakończeń kablowych nie jest wystarczającym rozwiązaniem. W zależności od długości oraz masy przewodu, a także warunków środowiskowych zalecane jest korzystanie z uchwytów mocujących, różnego typu wsporników, siatek i oplotów ochronnych oraz dławnic kablowych.

Ochrona elektromagnetyczna

W środowiskach charakteryzujących się dużym poziomem zakłóceń elektromagnetycznych lub w przypadku sygnałów i urządzeń mogących być źródłem takich zakłóceń, niezbędne jest zapewnienie odpowiedniej ochrony EMC złącza oraz przewodów. W celu uzyskania takiego efektu zaleca się korzystać z akcesoriów oraz złączy o podwyższonym poziomie ochrony elektromagnetycznej. Po zakończeniu instalacji podczas normalnej eksploatacji systemu należy pamiętać o regularnej kontroli oraz konserwacji elementów ochrony elektromagnetycznej – ich zużycie może doprowadzić do awarii lub nieprawidłowej pracy urządzeń.

Czynniki chemiczne

Jeśli złącze narażone jest na kontakt z substancjami chemicznymi, może to znacząco przyspieszyć zużycie jego elementów, szczególnie jeśli nie są one wykonane z odpowiednich materiałów. Materiały wykazujące się odpornością na działanie czynników chemicznych to stal nierdzewna oraz tworzywa sztuczne, takie jak polichlorek winylu (PVC), silikony lub niektóre rodzaje gumy.

Skalowalność

Przy szacowaniu wymaganych wartości parametrów złącza oraz połączenia kablowego warto brać pod uwagę nie tylko obecne, ale również potencjalnie przyszłe potrzeby systemu. Jeśli istnieje duża szansa rozwoju systemu, np. poprzez zwiększenie prędkości łącza, warto uwzględnić to już na wczesnym etapie planowania, aby w niedalekiej przyszłości zaoszczędzić czas i pieniądze konieczne do wymiany komponentów okablowania.

Skalowalności sprzyja również eliminacja wszelkiego typu lutowanych lub innych "sztywnych" połączeń kablowych, łatwo osiągana poprzez zastąpienie ich znacznie szybszymi w naprawie oraz wymianie konektorami. Pozwala to znacznie szybciej przekonfigurować system i dostosować go do nowych zmieniających się potrzeb.

Stopień ochrony IP

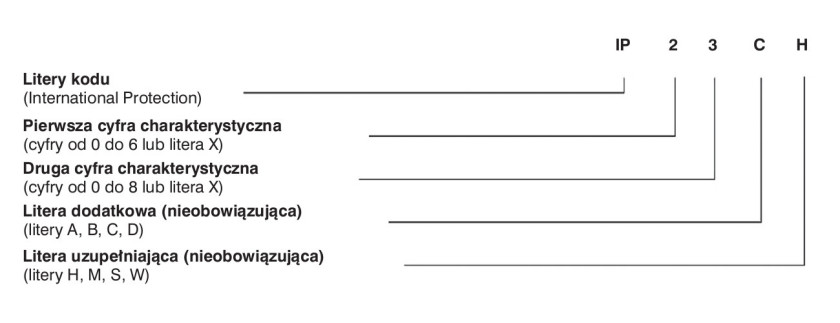

Informacja na temat stopnia ochrony IP (International Protection Rating) daje projektantom pewność, że dany element spełnia określone normy i jest w stanie niezawodnie pracować w trudnym środowisku. Wartość stopnia IP informuje o poziomie szczelności obudowy urządzenia elektrycznego. Duża szczelność zapewnia ochronę przed dostępem do niebezpiecznych części wewnątrz obudowy oraz wnikaniem obcych substancji (np. pył, woda). Urządzenia o dużym stopniu ochrony IP są znacznie lepiej przystosowane do pracy w trudnych środowiskach – charakteryzujących się wysoką wilgotnością, zapyleniem, obecnością szkodliwych czynników chemicznych oraz korozyjnych.

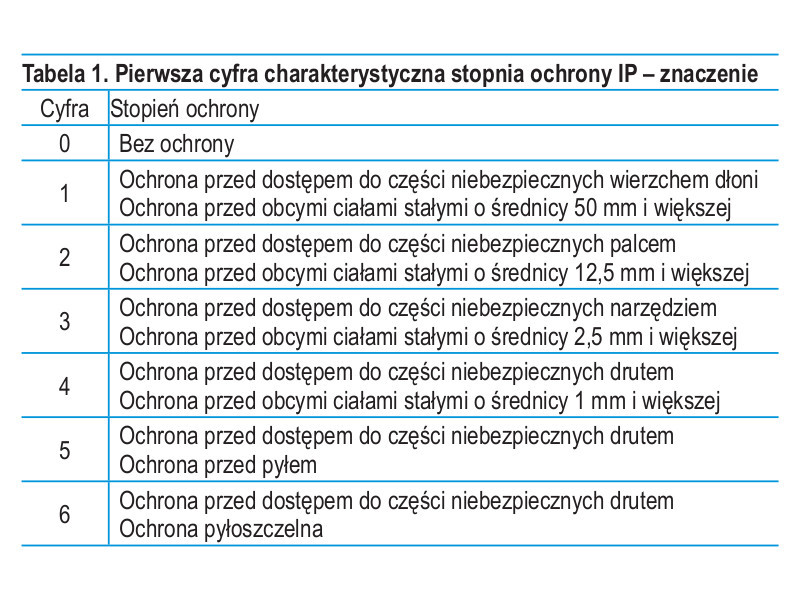

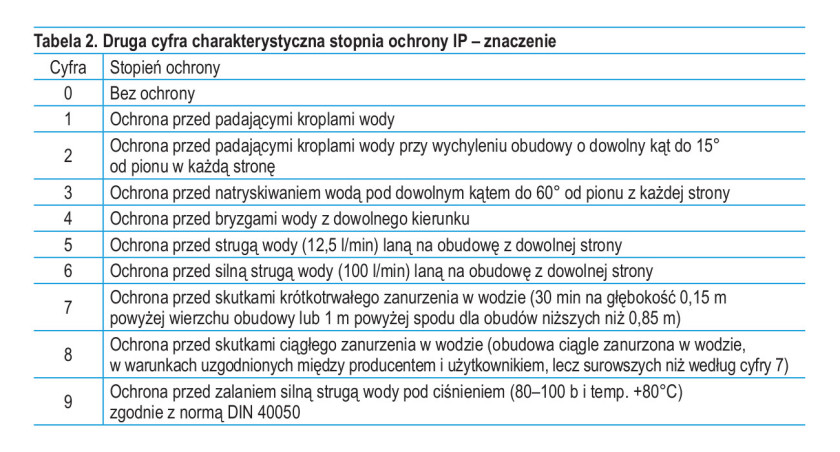

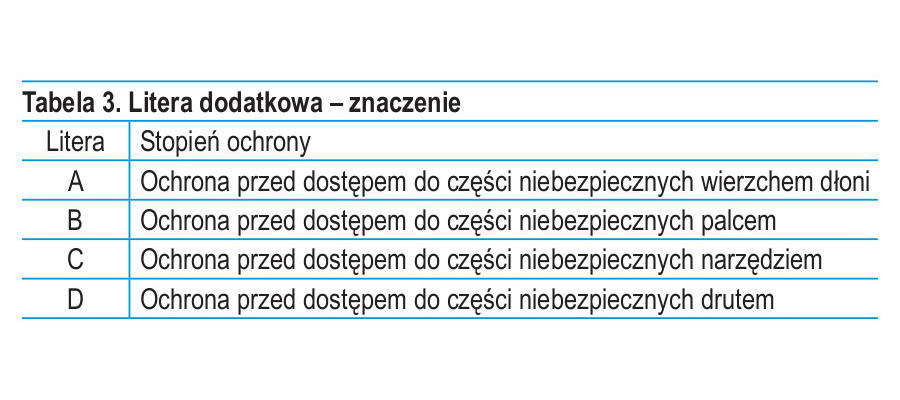

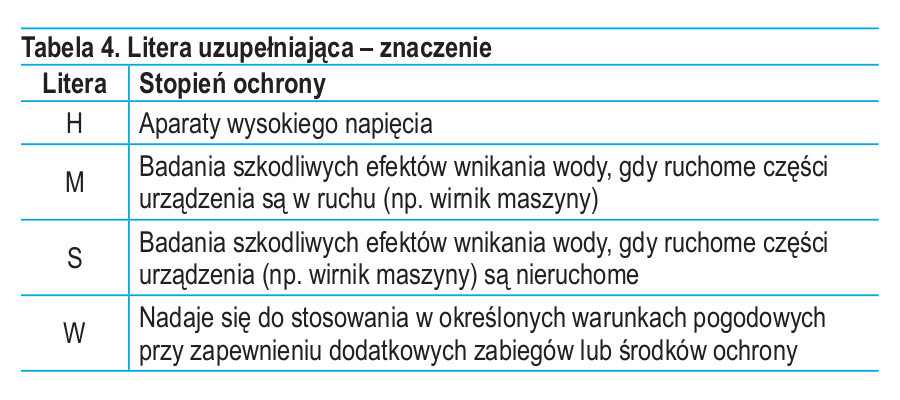

Znaczenie poszczególnych symboli skali IP przedstawiono na rysunku 3. Najważniejsze są dwie pierwsze cyfry tego oznaczenia – pierwsza informuje o stopniu ochrony przed nieuprawnionym dostępem do wnętrza obudowy z zewnątrz oraz stopniu ochrony przed wnikaniem ciał stałych do środka obudowy. Druga cyfra zawiera informacje na temat wodoszczelności obudowy i stopnia ochrony przed zalaniem i zanurzeniem. Im mniejsza cyfra, tym mniejszy poziom ochrony przed danym zagrożeniem. Obudowa niezapewniająca żadnego stopnia ochrony charakteryzowała się będzie zatem wartością IP00, zaś maksymalny stopień ochrony to IP69. Znaczenie poszczególnych kodów IP przedstawiono w tabelach 1–4.

Podsumowanie

Systemy przemysłowe bardzo często operują w trudnych warunkach środowiskowych, w obecności wielu substancji i czynników mogących doprowadzić do przyspieszonego starzenia oraz uszkodzenia elementów elektrycznych i elektronicznych. Z tego powodu podczas konstrukcji tego typu urządzeń należy zwrócić szczególną uwagę na dobór odpowiednich komponentów i podzespołów. Jednym z kluczowych elementów każdego systemu przemysłowego jest okablowanie, zaś do połączenia przewodów niezbędne jest zastosowanie złączy i konektorów. Nieprawidłowe lub nieodpowiednio uważne wykonanie tego zadania może doprowadzić do utraty integralności przesyłanych sygnałów, powstania zakłóceń, zwarć czy przerw w obwodach, w efekcie zaś do awarii systemu.

Podczas doboru złączy uwzględnić należy następujące główne aspekty środowiska pracy systemu – zakres temperatur, narażenie na czynniki mechaniczne (naprężenia, drgania, wibracje, zginanie), zanieczyszczenie środowiska pracy substancjami stałymi oraz ciekłymi (woda, pyły), a także obecność szkodliwych substancji chemicznych. Obecność tych czynników determinuje wybór odpowiednich materiałów oraz sposobów konstrukcji złączy oraz akcesoriów, zdolnych do długotrwałej i niezawodnej pracy w docelowym środowisku.

Damian Tomaszewski