Brak sprawnie działającego czujnika dymu w łazienkach i kuchniach jest poważnym problemem, ponieważ ryzyko pożaru jest duże, szczególnie w kuchni. W nowoczesnych mieszkaniach stwarza to większe ryzyko, ponieważ kuchnia często jest zintegrowana z salonem. Pożary rozprzestrzeniają się szybko w nowoczesnych środowiskach z dużą ilością syntetycznych materiałów budowlanych, dlatego aby szybko wykryć pożar, trzeba zainstalować wiele takich detektorów. I wówczas fałszywe alarmy naprawdę mogą stać się problemem.

Wymagania norm UL

Regulacje prawne nakładają na producentów detektorów coraz nowsze obowiązki, zalecając wykrywanie różnych rodzajów dymu i w różnych warunkach symulujących normalne działania. Standardy różnią się w poszczególnych regionach świata: normy EN obowiązują w Europie, UL w Ameryce Północnej, a ISO na całym świecie. I tak w swoich ostatnich edycjach normatywów, które mają się ukazać w czerwcu 2021 r. (UL 268: 7. edycja i UL 217: 8. edycja), UL (Underwriters Laboratory) rozszerzył badania skuteczności czujników o dodatkowy test zwany alarmem hamburgerów. W tym badaniu detektor musi nie zareagować na zdefiniowane stężenie dymu przypalanego mięsa, ale jednocześnie zareagować na płonący poliuretan. Przejście czujnika przez test hamburgera powinno pomóc obniżyć poziom fałszywych alarmów pojawiających się w kuchni. W tym artykule wyjaśniamy szczegóły tego testu i podpowiadamy, jak należy zaprojektować detektor, aby przejść test hamburgera z powodzeniem.

Alarm hamburgera wg UL

Przedmiotowy test został opracowany w celu symulacji obecności prawdziwego dymu kuchennego powstałego z przypalonego mięsa. Koncepcja testu jest prosta, potrawa jest pieczona przez długi czas i w trakcie sprawdzane jest, czy alarm został wyzwolony przez wznoszący się dym, ale jak się okazuje, nawet nowoczesne i zaawansowane czujki mają z tym zadaniem problemy. Naturalnie warunki badań zostały znormalizowane, więc wszystkie czujniki dymu można testować identycznie.

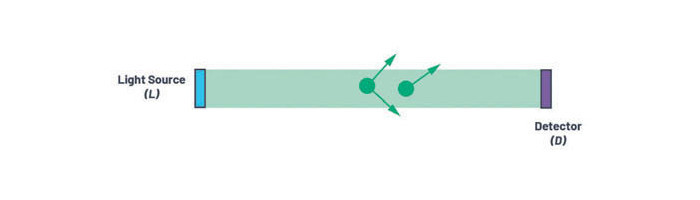

Na początku dokonywany jest pomiar zaciemnienia, który służy jako poziom odniesienia. W tej części źródło światła z wiązką o średnicy od 10 cm do 15 cm ustawia się w odległości około 2 m od detektora. Jako źródło światła używana jest lampa wyładowcza o długości fali 589 nm (kolor żółty). Dym znajdujący się między lampą a czujnikiem przesłania światło, a stopień przesłonięcia (zaciemnienia) jest mierzony i oceniany. Rysunek 1 przedstawia zasadę wykonywania pomiaru odniesienia.

Zaciemnienie wiązki światła przez dym porównuje się z sygnałem odniesienia dla pomieszczenia wolnego od dymu. Na podstawie stopnia przesłonięcia można wyciągnąć wnioski dotyczące gęstości i stężenia dymu w powietrzu – im wyższa wielkość zaciemnienia, tym wyższe stężenie. Oczywiście zaciemnienie zmienia się nie tylko w zależności od stężenia, ale także od typu cząstek tworzących dym. Jest to wynik tego, że ich różny przekrój poprzeczny zmienia stopień rozpraszania światła.

Dodatkową składową wykorzystywaną do wyzwalania alarmu jest czas zaciemnienia. Zgodnie z normą alarm pojawia się po pewnym czasie lub po osiągnięciu określonej granicy zaciemnienia detektora światła w systemie odniesienia (w równoległym kanale pomiarowym). Tak więc test hamburgera wymaga, aby alarm nie włączał się podczas pieczenia hamburgera przed osiągnięciem zaciemnienia większego niż 1,5%/ft , tj. ok 5% na metr.

Wyregulowany pod tym kątem detektor musi z kolei zareagować na palący się poliuretan, który jest substytutem rzeczywistego przedmiotu, takiego jak fotel. Czujnik dymu musi wyzwolić alarm przy zaciemnieniu 5%/ft (ok. 17%/m). Jest to niezwykle kłopotliwe, ponieważ trudno jest rozróżnić dwa rodzaje dymu, prawdziwy dym z ognia i pieczenia. Co więcej, kilka identycznych czujników dymu musi również przejść ten test, aby wykluczyć losowe lub przypadkowe wyniki.

Jak czujniki dymu mogą spełnić wymagania?

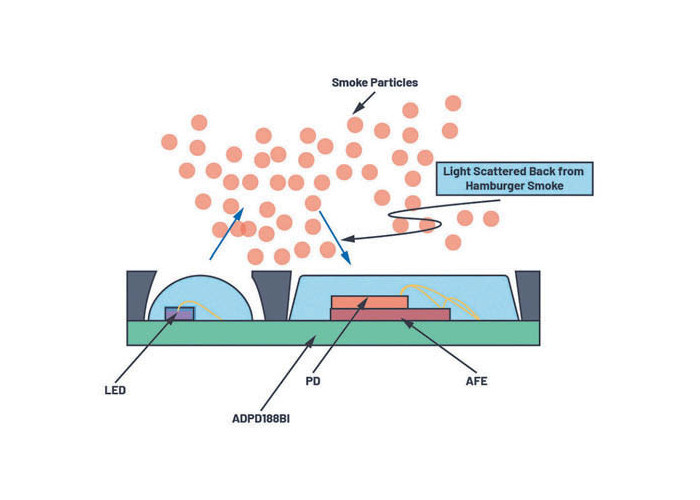

Większość nowoczesnych czujników dymu działa na zasadzie fotoelektrycznej. Zawierają emiter wiązki światła, która jest osłabiana i rozpraszana przez cząstki dymu na drodze do detektora. Tłumienie emisji zależy od typu cząstek, stężenia i kąta rozpraszania wynikającego z ich budowy. Na podstawie stopnia rozpraszania podejmowana jest decyzja o alarmie. Aby przejść test hamburgera, czujka musi zapewniać wysoki stosunek sygnału do szumu, aby odróżnić niewielkie zmiany tłumienia. Takie możliwości ma zintegrowany moduł czujnika optycznego ADPD188BI firmy Analog Devices. Rysunek 2 przedstawia jego zasadę działania.

Składa się on z podłoża zawierającego dwie nadawcze diody LED: niebieską o długości fali 470 nm i podczerwoną 850 nm – obie są umieszczone we wnęce po lewej stronie. W prawej części obudowy znajduje się fotodioda odbiorcza i współpracująca z nią głowica analogowa (Analog Front End, AFE). Diody LED emitują światło, a cząsteczki dymu odbijają je z powrotem do fotodiody. Sterownik diod LED załącza je w określonych interwałach czasowych (tzw. szczelinach), co zapewnia możliwość regulacji parametrów i realizację cyklu pomiarowego.

Głowica wejściowa składa się z przetwornika prądu na napięcie i analogowego układu wycinającego światło otoczenia. Ten ostatni obwód składa się z filtru środkowoprzepustowego dla stałego światła otoczenia i integratora dla redukcji szybkozmiennego światła otoczenia, które na przykład jest emitowane przez lampę fl uorescencyjną. Dalej jest przetwornik analogowo-cyfrowy, który następnie przetwarza napięcie na sygnał cyfrowy. Zawarcie tych wszystkich bloków w jednym elemencie ma wiele zalet. Ponieważ do pracy detektora potrzeba tylko kilku komponentów zewnętrznych, cały system można łatwiej skalibrować. Prawdopodobieństwo fałszywych alarmów jest dodatkowo zredukowane dzięki dwukolorowemu torowi świetlnemu, ponieważ można ustawić progi dla każdej składowej (koloru) osobno, a także badać stosunek obu współczynników tłumienia jako trzeci parametr. Ponadto moduł jest mały i energooszczędny w porównaniu z konwencjonalnymi czujkami.

Warto zauważyć, że dyskretne diody LED pracujące w zwykłych czujkach mają dość duży rozrzut parametrów. Natężenie światła przy stałym prądzie może się znacznie różnić, z tego powodu wymagana jest precyzyjna kalibracja w czasie produkcji. Wewnętrzna kalibracja przez producenta wielkości natężenia światła emitowanego przez LED w stosunku do płynącego przez nią prądu jest bardzo istotna, bo zapewnia, że wszystkie czujniki działają identycznie. W ten sposób zapewniona jest powtarzalność i niewielka tolerancja parametrów, co ułatwia projektowanie detektorów.

Metoda kalibracji stosowana przez Analog Devices dotyczy nachylenia i off - setu charakterystyki emisji diod LED. W tym celu sensor ADPD188BI jest umieszczany pod odbłyśnikiem, a odbite od niego światło jest mierzone przez wbudowaną fotodiodę. Emisja LED jest określana oddzielnie dla każdego czujnika ADPD188BI, a współczynniki kalibracji są przechowywane w nieulotnej pamięci tworzącej rejestry eFUSE. Oznacza to, że progi alarmowe można precyzyjnie ustawić w algorytmach, tym samym zmniejszyć liczbę fałszywych alarmów i ostatecznie sprostać wymaganiom UL.

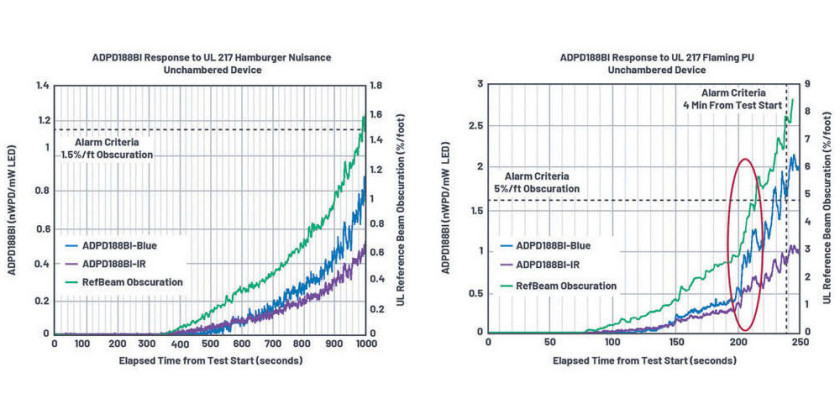

Rysunek 3 przedstawia próbkę danych dostarczanych przez ADPD188BI w znormalizowanym środowisku testowym UL: dla dymu z przypalonego hamburgera (po lewej) i z płonącego poliuretanu (po prawej).

Wykresy pokazują zmiany sygnału wyjściowego z ADPD188BI w funkcji czasu. Wielkością pomiarową jest tutaj współczynnik transferu mocy PTR, tj. stosunek mocy zasilającej emiter LED i mocy sygnału odbieranego przez fotodiodę podany na lewej stronie wykresu.

Natomiast prawa oś pionowa pokazuje poziom zaciemnienia w procentach na stopę długości (0,308 m). Zielona krzywa przedstawia wiązkę odniesienia używaną w badaniach przez UL, niebieska i fioletowa przedstawiają odpowiednio sygnały odczytane z fotodiody przy niebieskim i podczerwonym pracującym emiterze. Jak pokazano na rysunku 3, krzywe sygnału wyjściowego z ADPD188BI są bardzo różne, dzięki czemu czujnik może wyraźnie rozróżniać typ dymu. Jedną z istotniejszych różnic jest przebieg sygnału w czasie, który pokazuje, że próg alaralarmowy dla poliuretanu został osiągnięty po jednej czwartej czasu od pobudzenia (po 220 s) niż dla dymu z hamburgerów (po ponad 1000 s). W przypadku poliuretanu poziom krytyczny jest wykrywany już po 4 minutach.

Wysoki stosunek sygnału do szumu czujnika umożliwia również wyraźne rozróżnienie i rejestrację zmiany stężenia cząstek, na co wskazuje np. nagły wzrost nachylenia w przypadku płonącego poliuretanu. Jest to zaznaczone na czerwono na rysunku 3.

Ponadto dzięki temu, że ADPD188BI mierzy poziom tłumienia przy dwu długościach fal, ich stosunek także może być wykorzystywany jako wielkość kalibracyjna lub dodatkowy próg aktywacji wykorzystywany przez algorytmu do wykrywania dymu z hamburgerów.

Podsumowanie

Test wykrywający przypalającego się hamburgera, jest bardzo trudny do przejścia, ponieważ cząsteczki dymu nie różnią się zbytnio od tych, które powstają przy okazji innych poważnych zagrożeń pożarowych. Aby zapewnić czułość detekcji, powtarzalność i brak fałszywych alarmów, sensor musi pracować z wysokim stosunkiem sygnału do szumu. Istotna jest też powtarzalność i dostępność elementów skalibrowanych w procesie produkcji, dzięki czemu można zawęzić tolerancje progów detekcji i ograniczyć liczbę fałszywych alarmów.

Christoph Kämmerer, Field Applications Engineer w firmie Analog Devices

Arrow Electronics Poland

tel. 22 558 82 66, www.arrow.com