Przemysł elektroniczny wymaga zapewnienia coraz wyższych poziomów dokładności, a pomiar temperatury nie jest tutaj żadnym wyjątkiem. Istnieje wiele rozwiązań czujników temperatury, z których każdy ma swoje zalety i wady oraz dokładność. Popularne krzemowe czujniki temperatury, chociaż są liniowe, nigdy nie były precyzyjne. Jednak ostatnie postępy w technologii zmieniają ten stan i pokazują, że z ich użyciem można teraz osiągnąć także dużą rozdzielczość i dokładność.

Termopary

Termopary zapewniają niedrogi i umiarkowanie dokładny sposób pomiaru bardzo wysokich temperatur. Mają one małe wymiary i są wykonane z dwóch cienkich metalowych drutów zespawanych na jednym końcu. Dzięki temu mają małą masę termiczną i zapewniają szybką reakcję sygnału wyjściowego na zmiany temperatury. Termopary opierają się na odczycie wartości napięcia termoelektrycznego generowanego na dwóch złączach różnych metali, utrzymywanych w różnych temperaturach, co odkrył Thomas Seebeck w 1821 r. W przypadku termopary typu K (wykonanej ze stopów chromel-alumel) napięcie to wynosi około 41 μV/°C. Termopara K może być używana do pomiaru temperatury do około 1000°C.

Ważne jest, że efekt Seebecka mówi o różnicy temperatur między dwoma złączami. Dlatego jeśli jedno złącze (gorące) mierzy temperaturę będącą przedmiotem zainteresowania, to drugie (zimne) musi być utrzymywane w znanej temperaturze odniesienia. Czyli w praktyce do pomiaru wymagane są dwa czujniki. Do odczytu temperatury odniesienia wykorzystuje się zwykle krzemowe czujniki temperatury, takie jak na przykład AD8494.

Termorezystory, czyli RTD

Do pomiaru temperatur o umiarkowanych wartościach (do ok. 500°C) w przemyśle szeroko stosowane są rezystancyjne czujniki temperatury (RTD). Składają się one z odcinka cienkiego metalowego drutu, który wykazuje dodatnią zmianę rezystancji wraz z temperaturą. Metalem jest najczęściej platyna (Pt). Rzeczywiście, czujnik PT100 jest najczęściej stosowanym czujnikiem RTD w przemyśle, a swoją nazwę zawdzięcza właśnie platynie i znormalizowanej rezystancji 100 Ω przy 0°C. Termorezystory są powszechnie stosowane, bo mimo ograniczonego zakresu pomiarowego są liniowe, a ich odczyt jest powtarzalny. PT100 wymaga dołączenia do obwodu wymuszającego precyzyjną wartość prądu, który zapewnia proporcjonalny do temperatury spadek napięcia na czujniku. Rezystancja przewodów łączących PT100 z resztą układu powoduje błąd w pomiarze rezystancji czujnika, dlatego typowe rozwiązania mają trzy- lub czteroprzewodowe podłączenie typu Kelvina, a więc takie, gdzie dwoma przewodami wymuszany jest prąd, a pozostałymi dwoma jest odczytywane napięcie.

Termistory

Jeśli wymagane jest tanie rozwiązanie pomiarowe, a zakres temperatur jest niewielki, często wystarcza termistor. Elementy te są nieliniowe, a ich charakterystyka oparta jest na równaniu Harta–Steinharta, i opór maleje tutaj wraz ze wzrostem temperatury. Zaletą termistora jest to, że zmiana rezystancji jest duża przy niewielkich zmianach temperatury, dzięki czemu można osiągnąć wysoką dokładność pomimo nieliniowości. Termistory zapewniają również szybką reakcję na zmiany temperatury. Nieliniowość termistora jest dobrze zdefiniowana, więc może zostać skompensowana programowo oraz skalibrowana za pomocą komponentów takich jak LTC2986.

Diody, czyli czujniki krzemowe

Jako sensory wykorzystuje się też krzemowe diody oraz bazujące na nich krzemowe czujniki temperatury. Są małe i tanie, nie wymagają kompensacji temperatury zimnego złącza ani linearyzacji, są dostępne z wyjściami analogowymi i cyfrowymi. Wiele gotowych rozwiązań jest wstępnie skalibrowanych podczas produkcji. Jednak do niedawna czujniki krzemowe zapewniały jedynie umiarkowaną dokładność. Chociaż są one wystarczająco dobre w większości aplikacji konsumenckich i popularnych rozwiązaniach sprzętu elektronicznego, nigdy nie były wystarczająco dokładne, aby zmierzyć temperaturę ciała. Bo tu wymaga się precyzji co najmniej ±0,1°C (zgodnie z normą ASTM E1112). Ten stan zmieniły nowe czujniki temperatury ADT7422 i ADT7320, które mogą mierzyć z rozdzielczością odpowiednio ±0,1°C i ±0,2°C.

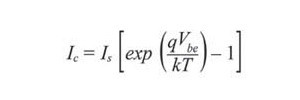

Krzemowy czujnik temperatury wykorzystuje zależność temperaturową napięcia przewodzenia złącza baza-emiter VBE tranzystora, zgodnie z równaniem Ebersa–Molla:

gdzie IC to prąd kolektora, IS to wsteczny prąd nasycenia, q to ładunek elektronu (1,602×10–19 C), k to stała Boltzmanna (1,38×10–23), a T to temperatura bezwzględna.

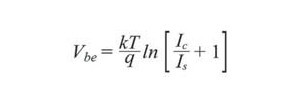

Powyższe równanie opisujące prądu kolektora jest również prawdziwe dla diody, więc dlaczego w czujnikach używa się tranzystorów, a nie diod w roli sensora? Dlatego, że w rzeczywistości prąd płynący przez diodę zawiera również składową rekombinacyjną wynikającą z procesu łączenia się elektronów z dziurami, gdy przechodzą przez warstwę zubożoną złącza p-n. Jest ona odpowiedzialna za nieliniowość zmian prądu diody w funkcji VBE i temperatury. Składowa rekombinacyjna pojawia się również w tranzystorze bipolarnym, ale związany z nią prąd wpływa do bazy, a więc przy obserwacji prądu kolektora ta nieliniowość jest znacznie mniejsza. Przekształcenie równania 1 daje:

Prąd IS jest w porównaniu do IC relatywnie małą wartością, dlatego można zignorować pierwszy człon w równaniu 2. Teraz widać, że VBE zmienia się liniowo zgodnie z logarytmem IC. Jeśli IC i IS są stałe, to VBE zmienia się liniowo wraz z temperaturą, ponieważ k i q również są stałe. Wymuszenie stałego prądu kolektora tranzystora i zmierzenie, jak jego VBE zmienia się wraz z temperaturą, jest łatwym zadaniem.

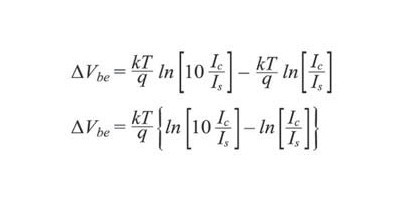

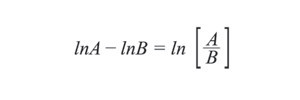

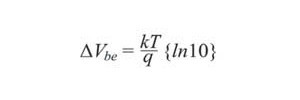

Wsteczny prąd nasycenia IS jest związany z geometrią struktury tranzystora i silnie zależy od temperatury. Podobnie jak w przypadku wielu podzespołów krzemowych, jego wartość podwaja się wraz ze wzrostem temperatury o każde 10°C. Chociaż efekt tej zmiany prądu jest zmniejszany przez logarytm, nadal jest problem, że wartość bezwzględna VBE zmienia się dla każdego tranzystora, a zatem konieczna jest kalibracja. W praktyce krzemowe czujniki temperatury wykorzystują dwa identyczne tranzystory, dla których wymuszono prąd kolektora równy 1×IC w jednym i 10×IC w drugim. Identyczne tranzystory i dokładnie dobrany stosunek prądów są łatwe do uzyskania w układzie scalonym, dlatego większość czujników krzemowych wykorzystuje taką architekturę. Logarytmiczna zmiana prądu powoduje liniową zmianę VBE z temperaturą, a następnie mierzona jest różnica VBE pomiędzy dwoma elementami. Z równania 2, dla dwóch tranzystorów utrzymywanych w tej samej temperaturze, różnica ich napięć VBE wynosi:

Ponieważ:

Otrzymujemy:

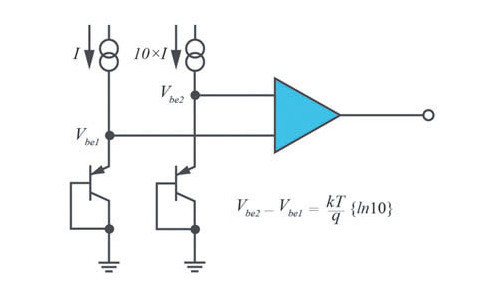

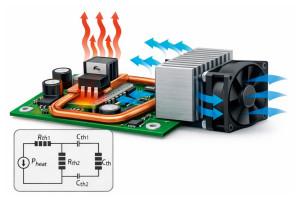

Wymuszając różne wartości prądu płynącego przez każdy tranzystor i mierząc różnicę VBE, można wyeliminować nieliniowy człon IS oraz również wpływ różnych wartości bezwzględnych napięcia VBE, a także wszystkie inne nieliniowe efekty związane z geometrią struktury tranzystora. Ponieważ k, q i ln10 są stałymi, zmiana VBE jest proporcjonalna do temperatury bezwzględnej. W przypadku 10-krotnej różnicy prądów różnica w dwóch VBE zmienia się liniowo wraz z temperaturą około 198 μV/°C. Uproszczony obwód pomiarowy pokazano na rysunku 1.

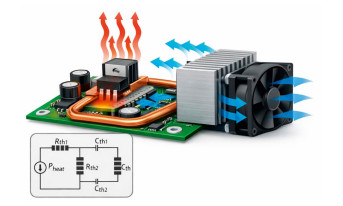

Wartości prądów w układzie muszą być starannie dobrane. Zbyt duże wartości wywołują znaczące samonagrzewanie, a spadki napięcia na rezystancjach wewnętrznych tranzystora zaburzają wynik. Jeśli z kolei prąd pomiarowy jest zbyt mały, pojawiają się błędy na skutek upływów wewnątrz struktury.

Należy również zauważyć, że poprzednie równania odnoszą się do prądu kolektora tranzystora, podczas gdy układ z rysunku 1 ma stabilizowane prądy emiterów. To dlatego, że tranzystory można zaprojektować tak, aby stosunek prądu kolektora do emitera był dobrze ustalony (i bliski jedności), więc prąd kolektora jest proporcjonalny do prądu emitera. Niemniej to dopiero początek zmian między podstawowym rysunkiem ilustrującym zasadę działania a gotowym produktem zapewniającym dokładność ±0,1°C.

Czy to jest termometr?

Pokazana na fotografii niebieska płytka to supertermometr. Aby powstał nieskalibrowany krzemowy czujnik temperatury, należy umieścić go w kąpieli wypełnionej olejem silikonowym i podgrzać do precyzyjnej temperatury mierzonej za pomocą dokładnego termometru wzorcowego zapewniającego dokładność lepszą niż pięć miejsc po przecinku. W czasie kalibracji przepalane są bezpieczniki wewnątrz czujnika scalonego, ustalające nie tylko wartość bezwzględną pomiaru, ale także realizujące fabryczną korekcję liniowości. Olej silikonowy zapewnia bardzo jednolitą temperaturę, dzięki czemu wiele elementów można skalibrować razem w jednym cyklu działań.

Efekt jest taki, że ADT7422 zapewnia dokładność ±0,1°C w zakresie temperatur od 25°C do 50°C. Ten zakres temperatur pozwala na pomiar temperatury ludzkiego ciała z dużą dokładnością, dzięki czemu ADT7422 nadaje się do dokładnego monitorowania parametrów życiowych. Do zastosowań przemysłowych kierowany jest z kolei ADT7320 – ma on gorszą dokładność ±0,2°C, ale za to działa w szerszym zakresie temperatur od –10°C do +85°C.

Fabryczna kalibracja czujnika nie jest jednak jedynym problemem do rozwiązania. Podobnie jak w przypadku niezwykle precyzyjnych źródeł napięcia odniesienia, naprężenia mechaniczne w strukturze krzemowej powstające podczas zmian temperatury mogą zepsuć dokładność sensora i należy wziąć pod uwagę rozszerzalność cieplną płytki drukowanej, pól lutowniczych, obudowy z tworzywa sztucznego. Proces lutowania również stwarza kolejne problemy, bo podnosi temperaturę elementu do 260°C, powodując zmiękczenie plastiku obudowy i odkształcenie metalowej ramki, na której leży struktura krzemowa. Naprężenia pojawiają się po ostygnięciu. Inżynierowie Analog Devices spędzili wiele miesięcy na eksperymentach, prowadzących do wniosku, że grubość laminatu PCB wynosząca 0,8 mm jest najlepsza z punktu widzenia naprężeń mechanicznych powstających przy lutowaniu i pozwala uzyskać dokładność ±0,1°C.

Testy

Testy czujnika ADT7320 polegały na podłączeniu go do mikrokontrolera i wyświetlacza LCD i napisaniu kilkuset wierszy kodu w C (aż tyle z uwagi na "ręczną" obsługę SPI), aby zainicjować działanie i wyodrębnić dane. Rejestr konfiguracji został ustawiony tak, aby ADT7320 mierzył w sposób ciągły z 16-bitową dokładnością. Po odczytaniu danych z ADT7320 potrzebne jest opóźnienie wynoszące co najmniej 240 ms przed kolejnym cyklem pomiarowym. Potem pozostawiono czujnik w domowej zamrażarce na około 30 minut. W kolejnym kroku zmierzono temperaturę w biurze w letni dzień. Rysunek 3 przedstawia wyniki pomiaru temperatury zgodny z oczekiwaniami tj. –18,83°C i 22,87ºC.

Podsumowanie

Krzemowe czujniki temperatury przeszły długą drogę rozwoju, stając się niezwykle precyzyjnymi sensorami zapewniającymi dużą dokładność pomiaru dla urządzeń medycznych i przemysłowych. Niemniej, aby ją osiągnąć, wymagane jest poprawne zamontowanie na cienkim laminacie obwodu drukowanego.

Simon Bramble, Staff Field Applications Engineer, Analog Devices

Arrow Electronics Poland

tel. 22 558 82 66, www.arrow.com