Koncepcja całkowicie zrobotyzowanej linii produkcyjnej zajmującej się wytwarzaniem układów elektronicznych jest obecnie powszechnie akceptowana przez większość wiodących światowych producentów. Wyeliminowanie lub znaczące ograniczenie liczby pracowników zaangażowanych bezpośrednio w proces produkcyjny niesie ze sobą wiele korzyści. Tego typu zakład może pracować nieprzerwanie, nie wymaga oświetlenia, klimatyzacji, planowania dni wolnych ani rozwiązywania szeregu innych aspektów ściśle powiązanych z zatrudnianiem i obecnością na hali produkcyjnej pracowników.

Zalety automatyzacji procesu produkcji elektroniki

Wraz z rozwojem technologii proces wytwarzania układów elektronicznych staje się coraz bardziej skomplikowany. Wpływają na to czynniki takie jak zmniejszający się rozmiar komponentów, wzrost gęstości ich upakowania na płytce czy też stopnia rozbudowania projektu mozaiki ścieżek. Niewielkie oraz bardzo wrażliwe podzespoły wymagają szczególnie ostrożnego oraz precyzyjnego rozmieszczenia, często wykraczającego poza możliwości nawet dobrze wyszkolonych i doświadczonych pracowników.

Tego typu czynniki bardzo łatwo mogą przekształcić się w poważne problemy zagrażające spowolnieniem procesu montażu oraz testowania produktów. Niosą również ze sobą ryzyko strat spowodowanych uszkodzeniem komponentów, powstaniem błędów czy też niską efektywnością produkcji. Obciążeni wciąż wzrastającą konkurencją oraz wysokimi oczekiwaniami użytkowników, wytwórcy zmuszeni są do szukania innowacyjnych rozwiązań zwiększających efektywność procesu produkcji.

Wzrost poziomu automatyzacji procesu produkcji pociąga za sobą zazwyczaj poprawę jakości produktu oraz efektywności jego wytwarzania, obniżając jednocześnie koszty działalności. Niemal każdym etap procesu produkcyjnego z powodzeniem poddany może zostać robotyzacji oraz automatyzacji. Tego typu zabiegi najpowszechniej i najskuteczniej stosuje się do czynności takich jak rozmieszczanie komponentów, montaż, wytrawianie czy testowanie układów. Większość z tych czynności charakteryzuje się dużą powtarzalnością, co sprzyja wykorzystywaniu zautomatyzowanych rozwiązań. Roboty przemysłowe mogą znacząco obniżyć koszty funkcjonowania przedsiębiorstwa, redukując liczbę pracowników przy jednoczesnym skróceniu czasu produkcji oraz zmniejszeniu ilości błędów i strat materiałowych.

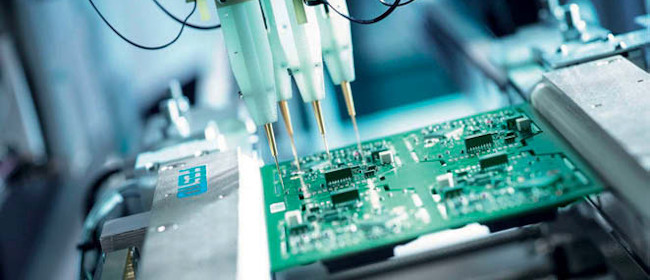

Montaż obwodów drukowanych

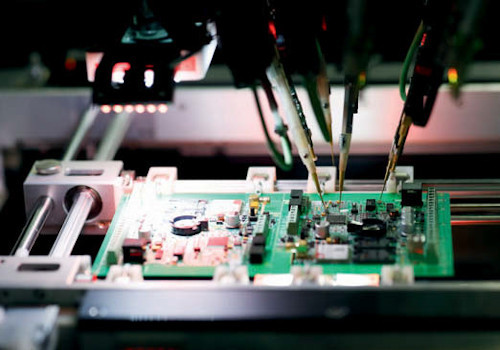

Wyposażone w zestaw czujników oraz innych zaawansowanych technologii, roboty są w stanie precyzyjnie manipulować położeniem obiektu. Znajduje to zastosowanie między innymi w maszynach typu pick-and-place, służących do rozmieszczania podzespołów na powierzchni płytki drukowanej. Zdolność do precyzyjnej kontroli położenia wykorzystywana jest również przy takich zadaniach, jak nakładanie różnych dodatkowych warstw materiałów na powierzchni urządzeń, np. uszczelniaczy czy klejów.

Zastosowanie robotów znacząco ułatwia i usprawnia proces miniaturyzacji urządzeń, ponieważ znacznie lepiej od ludzkich pracowników radzą sobie one z obiektami o małych rozmiarach, zachowując przy tym odpowiednią precyzję oraz warunki bezpieczeństwa.

Pierwsze maszyny typu pick-and-place stosowano w procesie produkcji układów elektronicznych już w latach 80. XX wieku. Obecnie są one niemal niezbędnym elementem technologii montażu powierzchniowego (SMT), koniecznym do produkcji urządzeń wykorzystujących tego typu układy. Maszyny te do precyzyjnego wyznaczania położenia obiektu korzystają najczęściej z zestawu kamer wysokiej rozdzielczości. Przeznaczone do rozmieszczenia komponenty dostarczane są najczęściej na papierowych lub plastikowych taśmach, zaś obwody drukowane przesuwane są za pomocą linii transportowej. Nowoczesne maszyny są w stanie rozmieszczać kilkaset tysięcy komponentów na godzinę, wykorzystując do tego celu wiele równolegle pracujących głowic.

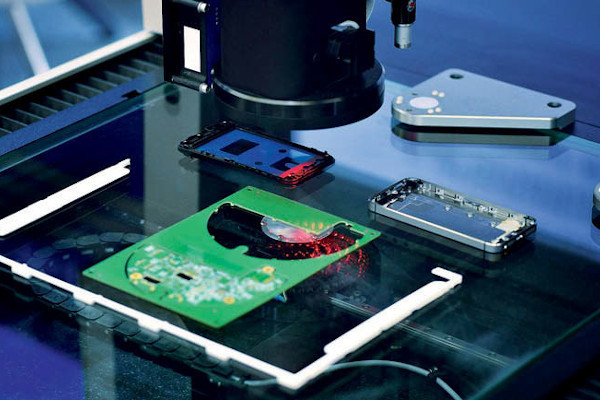

Zautomatyzowana inspekcja i testowanie

Wciąż wzrastająca złożoność i stopień skomplikowania obwodów drukowanych generują zapotrzebowanie na wdrażanie bardziej efektywnych metod testowania układów. Technologia zautomatyzowanej inspekcji obwodów przynosi rozwiązanie tego problemu. W przypadku większości współczesnych urządzeń standardowa inspekcja wzrokowa przeprowadzana przez pracownika działu kontroli jakości jest po prostu niemożliwa i nieefektywna, co wynika z dużej gęstości upakowania komponentów na płytce oraz obecności komponentów z niewidocznymi wyprowadzeniami.

Typowa zautomatyzowana inspekcja składa się z kilku następujących po sobie etapów, takich jak automatyczna kontrola optyczna oraz rentgenowska. Zarejestrowany obraz porównywany jest z uprzednio zapisanym wzorcem, niekiedy do detekcji błędów wykorzystuje się również algorytmy oparte na technikach uczenia maszynowego. Tego typu proces pozwala na wykrycie usterek związanych z niepoprawnym rozmieszczeniem elementów, obecnością nieprawidłowych połączeń lutowniczych oraz wiele innych typów defektów.

Kolejnym powszechnie wykorzystywanym etapem sprawdzenia poprawności wykonania urządzenia jest testowanie połączeń elektrycznych. Dodatkowo, za pomocą kamer rejestrujących sygnał w podczerwieni, możliwa jest analiza termiczna pracującej płytki, pozwalająca wykryć potencjalne punkty uszkodzeń.

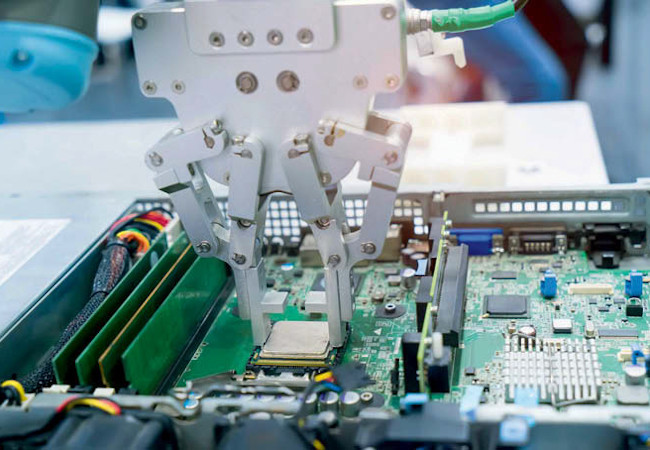

Jedną z głównych korzyści płynących z wykorzystania zrobotyzowanych narzędzi jest możliwość precyzyjnego dotarcia do trudno dostępnych przestrzeni. Wyeliminowanie czynnika ludzkiego znacząco obniża ryzyko powstania błędów wynikających z nieprecyzyjnej manipulacji sprzętem pomiarowym. Błędy te zaś prowadzić mogą do wystąpienia zwarć, grożących uszkodzeniem płytki oraz porażeniem obsługującego je pracownika. Zrobotyzowane narzędzia są również bardzo efektywne podczas przeprowadzania testów ekranów i innych interfejsów sterowanych dotykiem. Ramię robota jest w stanie z wysoką powtarzalnością generować ten sam sygnał wejściowy dla wszystkich cykli testowych – aplikować dokładnie taką samą siłę dotyku w to samo miejsce ekranu przez ten sam okres dla każdego testowanego urządzenia.

Automatyzacja procesu pakowania

Również jeden z ostatnich etapów wytwarzania produktu, czyli jego pakowanie, udaje się z sukcesem poddać procesowi robotyzacji. Zautomatyzowane maszyny pakujące pozwalają znacząco zwiększyć szybkość, efektywność, powtarzalność procesu pakowania, gwarantując przy tym lepsze wykorzystanie dostępnej przestrzeni. Obniżają również ryzyko powstania błędów powodowanych czynnikiem ludzkim, takich jak uszkodzeuszkodzenie opakowania czy produktu. Znacząco zmniejszają niebezpieczeństwo związane z uszkodzeniem wrażliwych komponentów z powodu oddziaływania wyładowań elektrostatycznych.

Współczesne trendy w automatyce i robotyce

Zapotrzebowanie na wykorzystanie robotów i zautomatyzowanych narzędzi w procesie produkcji układów i urządzeń elektronicznych wciąż rośnie. Obecnie branża ta odpowiedzialna jest jedynie za około 20% całkowitego popytu na roboty dedykowane do zastosowań przemysłowych. Zajmuje przy tym drugie miejsce w rankingu zrobotyzowanych branż, zaraz po motoryzacji, generującej ponad 30% całkowitego zapotrzebowania na tego typu urządzenia. Od dawna zaobserwować można jednak trend polegający na zmniejszaniu się dystansu pomiędzy tymi dwiema branżami – szacuje się, że w najbliższej przyszłości to właśnie produkcja urządzeń i układów elektronicznych zajmie pierwsze miejsce w rankingu najbardziej zrobotyzowanych gałęzi przemysłu. Wraz ze spadkiem cen tego typu narzędzi, obecnie już nawet małe i średnie zakłady produkcyjne z sukcesem realizują proces automatyzacji swojego parku produkcyjnego. Jednocześnie zwiększa się dostępność przeszkolonego personelu, będącego w stanie sprawnie i efektywnie zrealizować proces implementacji oraz integracji robotów ze środowiskiem produkcyjnym, następnie zaś nadzorować i zabezpieczać ich pracę.

Elastyczność, łatwość programowania oraz zdolność adaptacji do potrzeb aplikacji sprzyjają robotyzacji oraz automatyzacji zadań wykonywanych dotychczas ręcznie. Dostosowanie robotów do zmieniających się wymagań produkcyjnych wymaga zazwyczaj jedynie ich przeprogramowania, ewentualnie wymiany niektórych podzespołów i akcesoriów, jak np. ramienia.

Wyposażenie nowoczesnych automatów w rozwiązania znane z branży IoT pozwala na monitorowanie i zarządzanie procesem produkcji w czasie rzeczywistym, co umożliwia dalszą optymalizację przepływu zasobów oraz organizacji pracy na poziomie całego zakładu.

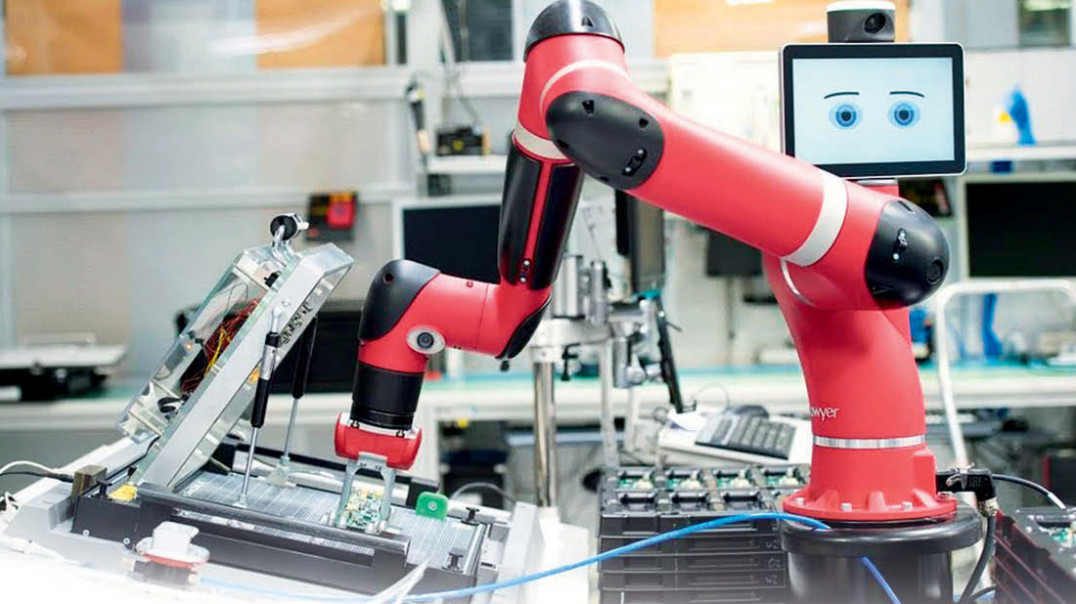

Roboty współpracujące

Stosunkowo nowym trendem w robotyce są tzw. roboty współpracujące, zwane też cobotami (collaborative robot). Są to roboty przystosowane do pracy w bezpośrednim towarzystwie ludzkich operatorów, bez konieczności stosowania separacji i przegrodzeń. Zaimplementowane w nich mechanizmy bezpieczeństwa umożliwiają detekcję potencjalnie niebezpiecznych sytuacji, takich jak np. kolizja z pracownikiem, w efekcie zaś pozwalają na ich unikanie. Tego typu urządzenia mogą pracować bezpośrednio na liniach montażowych i produkcyjnych, umożliwiając automatyzację wybranych zadań. Charakteryzują się też zazwyczaj prostotą programowania i dużą elastycznością, co pozwala na wykonywanie całej rzeszy różnorodnych prac, zależnie od aktualnych potrzeb. Roboty współpracujące są szczególnie atrakcyjnym rozwiązaniem dla małych i średnich przedsiębiorstw, które z różnych względów (np. finansowych) nie mogą pozwolić sobie na pełną automatyzację procesu produkcyjnego.

Podsumowanie

Postępująca automatyzacja oraz robotyzacja procesu produkcji układów i urządzeń elektronicznych może przyczynić się do zastąpienia ludzkich pracowników zaawansowanymi technologicznie robotami, zdolnymi do wykonywania szerokiej gamy różnorodnych zadań w sposób szybszy i bardziej efektywny. Obecnie standardem w branży jest pełna lub przynajmniej częściowa automatyzacja takich procesów jak wytwarzanie układów półprzewodnikowych, rozmieszczanie komponentów na płytkach, montaż podzespołów, lutowanie, testowanie czy też pakowanie urządzeń.

Roboty i automaty świetnie odnajdują się w procesie produkcji współczesnych zaawansowanych technologicznie urządzeń elektronicznych. Idealnie nadają się do realizacji powtarzalnych czynności wymagających wysokiej precyzji ruchów. Dzięki wyposażeniu w zestaw czujników są zdolne do skutecznych interakcji z otoczeniem, obejmującym również ludzkich pracowników. Wciąż malejący koszt technologii i coraz większa łatwość obsługi powodują, że narzędzia tego typu znaleźć można w parku maszynowym nawet małej i średniej wielkości zakładów produkcyjnych.

Damian Tomaszewski