Na przykład wyładowanie elektrostatyczne (ESD) w szafie zawierającej elementy infrastruktury sieci przemysłowej może zwiększyć wartość napięcia wspólnego na liniach komunikacyjnych powyżej 20 woltów, znacznie przekraczając robocze maksimum wynoszące 12 V określone w standardzie definiującym RS-422/RS-485. Nawet najbardziej niezawodne układy nadajnika-odbiornika RS-422/RS-485 mogą w takiej sytuacji generować uszkodzone pakiety danych lub całkowicie odmówić działania. Izolując galwanicznie wrażliwe obwody w takich nadajnikach i odbiornikach od przepięć na liniach sygnałowych i zasilania, inżynierowie mogą obniżyć ryzyko pojawienia się takich zagrożeń. Jednak konwencjonalne techniki separacji obwodów wykorzystujące transformatory lub transoptory nie są wolne od problemów i ograniczeń związanych z kosztami realizacji, większą złożonością i ograniczeniami w przepustowości.

Nowe podejście do izolacji sygnałów cyfrowych opiera się na użyciu transfor matorów o wielkości chipowej. Pozwalają one na integrację trójkanałowego transceivera interfejsu RS-422/RS-485 razem z separowanymi konwerterem DC-DC w jednym układzie. Komponenty te umożliwiają projektantom konstruowanie bardziej kompaktowych, prostszych i tańszych, systemów komunikacji przemysłowej z cyfrową separacją sygnałów zapewniającą dużą niewrażliwość na zakłócenia.

W artykule omówiono problemy techniczne, które wiążą się z zapewnieniem izolacji galwanicznej sygnałów i przedstawione zostaną różne podejścia do ich rozwiązania. Opisanie zostaną postępy technologiczne w transformatorach planarnych, które umożliwiają zwiększenie stopnia integracji komponentów zapewniających izolację. Jako przykład w artykule przedstawiono dwa zintegrowane rozwiązania transceiverów RS-422/RS-485 firmy Analog Devices oraz ich aplikacje.

Tradycyjne podejście do izolacji zasilania i sygnałów

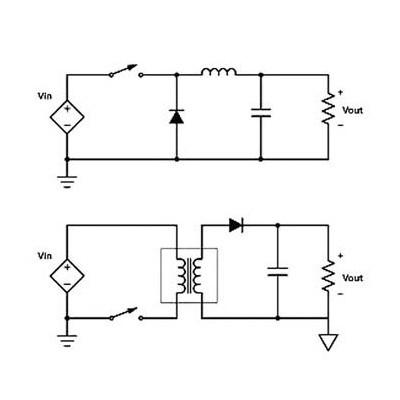

Izolacja zasilania w konwencjonalnych systemach jest zwykle osiągana za pomocą transformatora (rys. 1), z czym wiążą się pewne wady:

- transformator jest zazwyczaj drogim elementem i większym niż równoważny dławik indukcyjny stosowany w nieizolowanych konwerterach zasilających, dlatego wersje izolowane urządzenia są większe i droższe,

- transformator zapewnia mniejszą sprawność konwersji niż pojedyncza cewka indukcyjna,

- bariera izolacyjna utrudnia kontrolę parametrów wyjściowych zasilacza, a stabilizacja napięcia i odpowiedź na stany przejściowe są gorsze niż w wersjach nieizolowanych,

- nieizolowane konwertery DC-DC są mniejsze i tym samym można umieszczać je blisko obciążenia, aby zredukować straty na liniach przesyłowych i zwiększyć wydajność,

- ponieważ transformator jest zwykle produkowany na zamówienie, żadne dwa produkty nie zapewniają dokładnie takich samych parametrów.

Inną popularną metodą implementacji izolacji jest użycie transoptora. Podstawowy typ wykorzystuje diodę LED i fototranzystor w światłoszczelnej obudowie, ale dostępne są również inne wersje. Dioda LED włącza się i wyłącza, co reprezentuje informację cyfrową, a fototranzystor reaguje na to, kluczując przepływ prądu między emiterem a kolektorem. Izolacja sygnału za pomocą transoptora jest prosta i skuteczna, ale ma pewne wady:

- dioda LED transoptora musi być włączona, gdy sygnał wejściowy przyjmuje stan wysoki. To może być nieefektywne energetycznie,

- transoptory często przestają działać bez ostrzeżenia z powodu awarii diody LED,

- opóźnienia propagacji ograniczają przepustowość tego rozwiązania,

- realizacja toru sygnału cyfrowego wymaga dodania do transoptora dodatkowych elementów i jest bardziej złożona,

- trudno jest zintegrować wiele kanałów transoptora w jednym układzie.

Poza tym zapewnienie izolacji dla danych wymaga jeszcze oddzielnych komponentów izolujących zasilanie, ponieważ transformator wymagany do separacji zasilania nie nadaje się do integracji w jednym układzie z transoptorem.

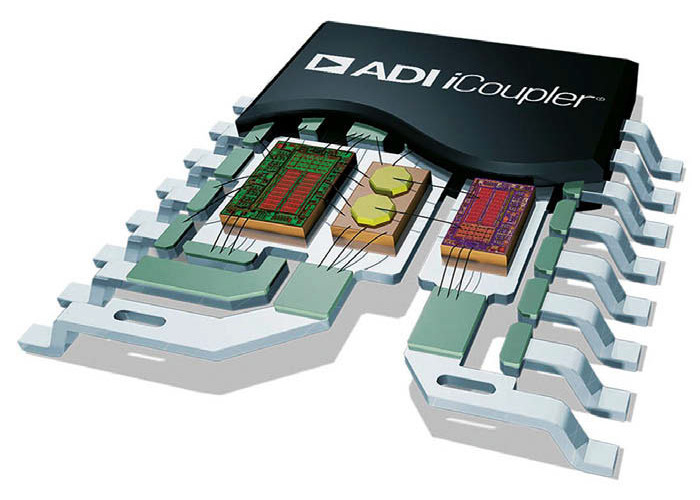

Miniaturyzacja izolacji cyfrowej

Izolacja cyfrowa przynosi rozwiązanie większości problemów trapiących konwencjonalne metody izolacji, w tym przede wszystkim te wynikające z konieczności użycia drogich, nieporęcznych transformatorów i transoptorów o ograniczonej przepustowości. Wraz z kolejnymi usprawnieniami poprawia się trwałość tych rozwiązań i zwiększają się możliwości zapewnienia dużej przepustowości danych przy coraz mniejszym zużyciu energii w bardziej kompaktowym rozwiązaniu.

Mimo to izolacja cyfrowa przez długie lata oznaczała większe koszty i złożoność układową, co wynikało z wyższych cen podzespołów oraz konieczności użycia oddzielnych elementów do izolowania zasilania i linii sygnałowych, co wymuszają normy bezpieczeństwa.

Niemniej ostatnie dokonana w technologii doprowadziły do znacznie większej integracji, dzięki czemu potrzeba użycia zewnętrznego przetwornika DC-DC została wyeliminowana. Koszt realizacji, złożoność i wymagania co do zajętości miejsca uległy istotnemu złagodzeniu.

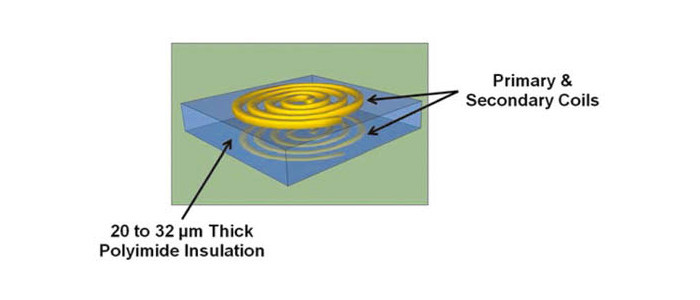

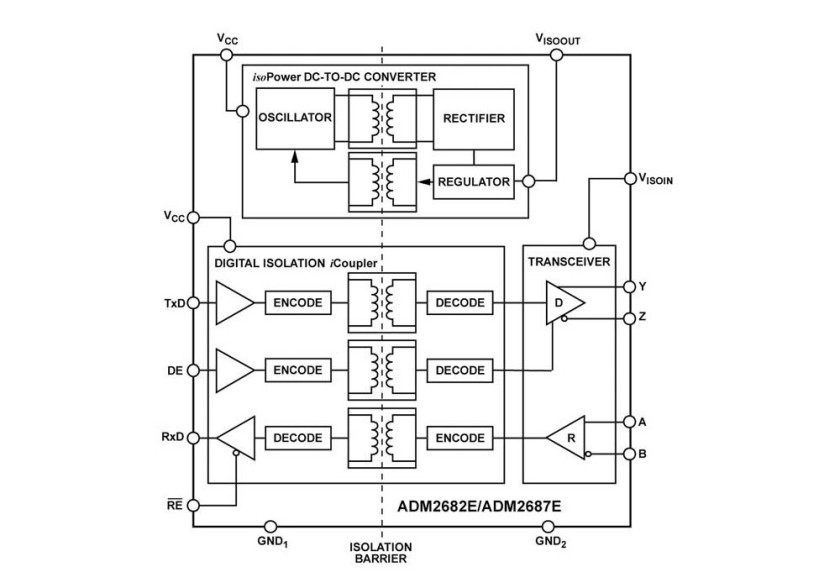

Przykładami nowoczesnych technologii izolacji są technologie iCoupler i iso- Power Digital Signal and Power firmy Analog Devices. IsoPower wykorzystuje kontroler umieszczony po stronie wtórnej i sterowanie PWM. Zasilanie jest dostarczane do generatora połączonego z planarnym transformatorem o rozmiarach chipa, który z kolei przekazuje energię do strony wtórnej, gdzie napięcie jest prostowane i stabilizowane na poziomie 3,3 V (rys. 2).

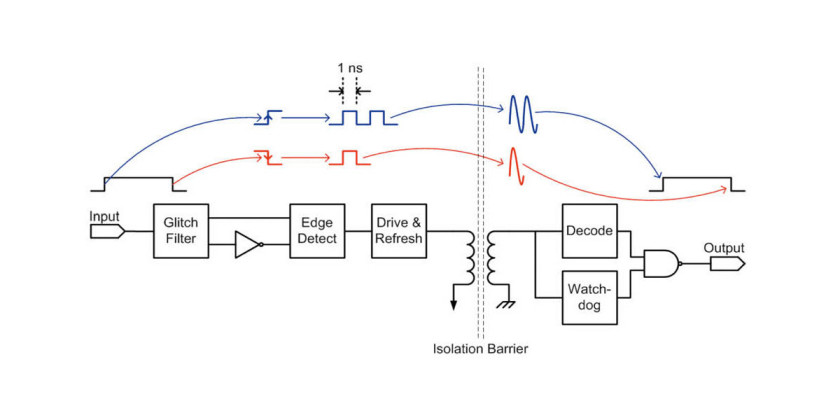

Pętla sprzężenia zwrotnego wykorzystująca dodatkowy izolowany kanał dla tego sygnału moduluje obwód generatora, co umożliwia sterowanie mocą wysyłaną do strony wtórnej. Dzięki dodaniu sprzężenia zwrotnego możliwa jest wyższa moc, lepsza sprawność i stabilizacja. Transformator zapewnia doskonałą odporność na stany przejściowe w trybie wspólnym i wytrzymuje przepięcia z czasem narastania do 100 kV/μs. Układy z rodziny iCoupler wykorzystują również maleńki transformator zapewniający magnetyczne sprzężenie sygnałów. W porównaniu z transoptorem ten rodzaj izolacji zmniejsza zużycie energii o rząd wielkości, gdyż technika przesyłania polega na kodowaniu narastających i opadających zboczy sygnałów wejściowych na podwójne lub pojedyncze impulsy prądowe, które zasilają uzwojenie pierwotne. To z kolei indukuje prąd w uzwojeniu wtórnym. Ponieważ impulsy prądowe trwają około 1 ns, średni prąd jest minimalny. Impulsy są dekodowane z powrotem na zbocza narastające/opadające po stronie wtórnej (rys. 3).

Rozwiązania do sieci przemysłowych

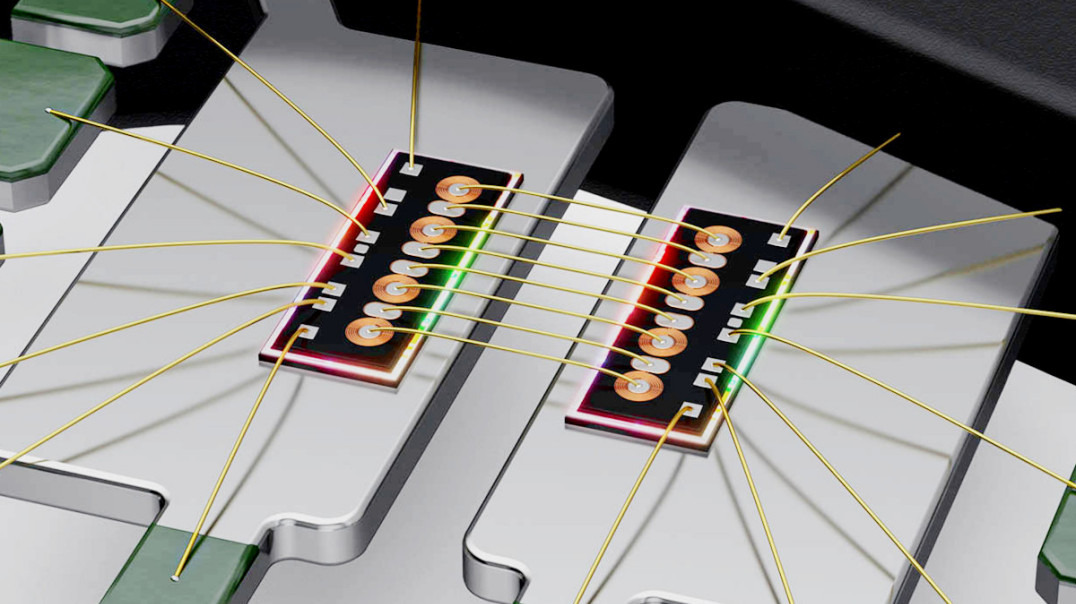

Dostępne są już komercyjne transceivery RS-422/RS-485 ze zintegrowanymi izolatorami iCoupler i isoPower oraz obwodami separacji zasilania na jednym chipie: ADM2682EBRIZ i ADM2687EBRIZ. Są to kompaktowe, proste i niedrogie rozwiązania izolacji sygnałów cyfrowych o niewielkim zużyciu energii.

ADM2682EBRIZ zapewnia szybkość transmisji danych 16 Mbit/s, a ADM-2687EBRIZ 500 kbit/s. Izolacja wytrzymuje napięcie probiercze 5 kVrms i przepięcia ESD ±15 kV, co pozwala na użycie w systemach przemysłowych. Transceivery zawierają ponadto separowany konwerter DC-DC również wytrzymujący 5 kVrms, co eliminuje konieczność stosowania zewnętrznego stabilizatora.

W każdym układzie znajduje się trójkanałowy układ separatora galwanicznego, trójstanowy różnicowy sterownik linii, odbiornik wejścia różnicowego i izolowany konwerter DC-DC (rys. 4). ADM2682EBRIZ i ADM2687EBRIZ są zasilane napięciem 3,3 lub 5 V. Ich dodatkowe funkcje obejmują ograniczenie prądu wyjściowego i zabezpieczenie termiczne w celu ochrony przed zwarciami wyjściowymi oraz warunkami w których sytuacja na magistrali może spowodować nadmierne rozpraszanie mocy. Przeznaczone są do pracy w przemysłowym zakresie temperatur, tj. od –40˚C do +85˚C.

Oba układy są certyfikowane zgodnie z UL1577 i spełniają zdefiniowane tam wymagania bezpieczeństwa. Specyfikacja wymaga, aby izolacja wytrzymywała próbę 5 kV przez 1 min oraz gwarantowała odporność na stany przejściowe 25 kV/μs między masą sterownika a liniami sygnałowymi RS-422/RS-485.

Zarządzanie EMI w izolatorach

Jest oczywiste, że sposób transmisji danych przez barierę galwaniczną z użyciem nanosekundowych impulsów zwiększa prawdopodobieństwo wystąpienia zakłóceń elektromagnetycznych (EMI). Generator zasilający uzwojenia transformatora pracuje z częstotliwością od 180 do 300 MHz. Obwód prostownika po stronie wtórnej podwaja tę częstotliwość podczas prostowania. Wynikowa częstotliwość robocza jest o trzy rzędy wielkości wyższa niż w przypadku standardowej przetwornicy DC-DC, stąd wiele składowych znajduje się w zakresie od 30 MHz do 1 GHz i może powodować problemy z EMI.

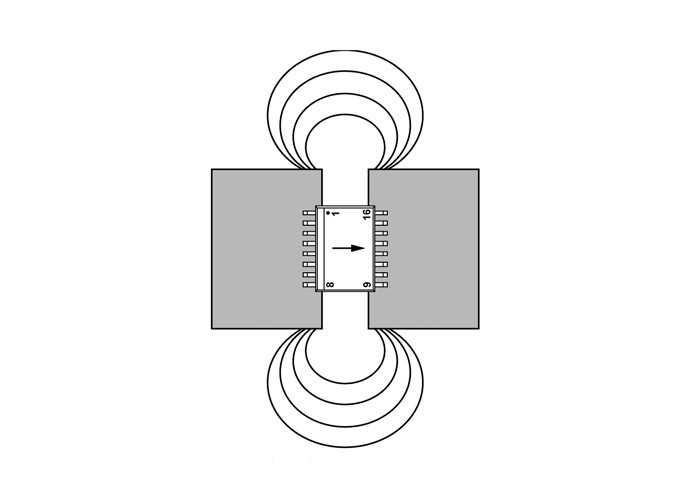

Istnieją dwa potencjalne źródła EMI w transceiverach RS-422/RS-485 wykorzystujących iCoupler i isoPower: emisja brzegowa i dipolowa między wejściem a wyjściem. Emisja krawędziowa pojawia się tam, gdzie sygnały elektryczne pochodzące z wielu źródeł stykają się z krawędzią płytki i dalej wyciekają z przestrzeni między wewnętrznymi płaszczyznami obwodu wielowarstwowego, które działają jak falowód. Z kolei emisja dipolowa dotyczy płaszczyzn dwóch obwodów: strony pierwotnej i wtórnej rozdzielonych przez płaszczyznę izolacji (rys. 5).

Projektanci mogą zastosować kilka technik, aby zmniejszyć poziom emisji, jak np. ograniczenie wartości pojemności między stroną pierwotną i wtórną, wykonanie dodatkowego pierścienia z miedzi osłaniającego krawędzie lub dodanie kondensatora łączącego masę pierwotną i wtórną. Pozwala to obniżyć wartości prądów różnicowych i napięć między przewodzącymi płaszczyznami płytki drukowanej, które mogą generować zburzenia. Pomocna może być też pływająca metalowa płaszczyzna obejmująca obszar między stroną izolowaną i nieizolowaną umieszczona na warstwie wewnętrznej lub rozciągająca płaszczyzny uziemienia i zasilania na warstwie wewnętrznej do szczeliny izolacyjnej płytki drukowanej, aby utworzyć kondensator.

Projektant może też zredukować EMI, obciążając układy z rodziny isoPower w jak najmniejszym stopniu. Niewielkie obciążenia skracają czas włączenia oscylatora, co z kolei zmniejsza poziom zaburzeń. Zabezpieczenie krawędzi płytki drukowanej za pomocą metalizowanej krawędzi jest możliwe do wykonania, ale drogie. Tańsze jest wykonanie pierścienia ochronnego za pomocą wielu przelotek umieszczonych dookoła płytki blisko jej brzegu. Pozwala to na odbijanie emisji z powrotem do przestrzeni międzypłaszczyznowej, uniemożliwiając radiację z krawędzi. Inną metodą jest ekranowanie dróg przepływu wszelkich prądów krawędziowych płynących na wewnętrznych płaszczyznach.

Jeszcze inną techniką jest międzypłaszczyznowa pojemność odsprzęgająca mająca na celu zmniejszenie zarówno przewodzonych, jak i promieniowanych zaburzeń poprzez poprawę rozpływu prądu w.cz. Można to zrealizować za pomocą cienkich warstw wewnętrznych na PCB w celu bocznikowania linii zasilania i masy za pomocą przelotek. Takie dodatkowe płaszczyzny tworzą warstwę pojemnościową, która uzupełnia wszelkie kondensatory bocznikujące montowane na płytce.

Wsparcie w pracach projektowych

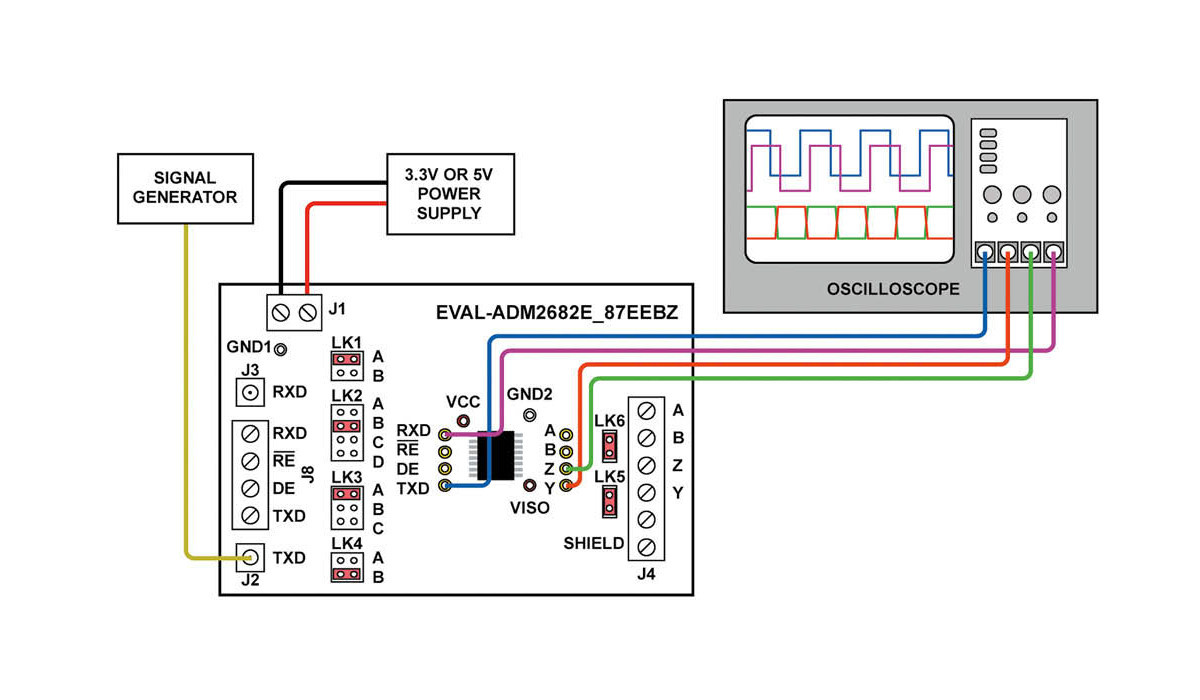

Analog Devices oferuje płytki ewaluacyjne do testowania układów ADM26- 82EBRIZ (ADM2682E) i ADM2687- EBRIZ RS-422/RS-485 (ADM2687E), RS-422/RS-485 (ADM2687E) – EVAL-ADM2682EEBZ i EVAL-ADM2687-EEBZ. Można łatwo je konfigurować za pomocą jumperów, a złącza terminal block zapewniają wygodne podłączanie przewodów. Pracują w półdupleksie lub pełnym dupleksie, zawierają rezystor terminujący (RT) 120 Ω, a nadajnik i odbiornik można niezależnie włączać i wyłączać zworkami. Na płytce są punkty testowe na liniach zasilających i sygnałowych po obu stronach bariery izolacyjnej (rys. 6). Płytki ewaluacyjne są też wskazówką projektową w zakresie dobrych praktyk projektowych EMC.

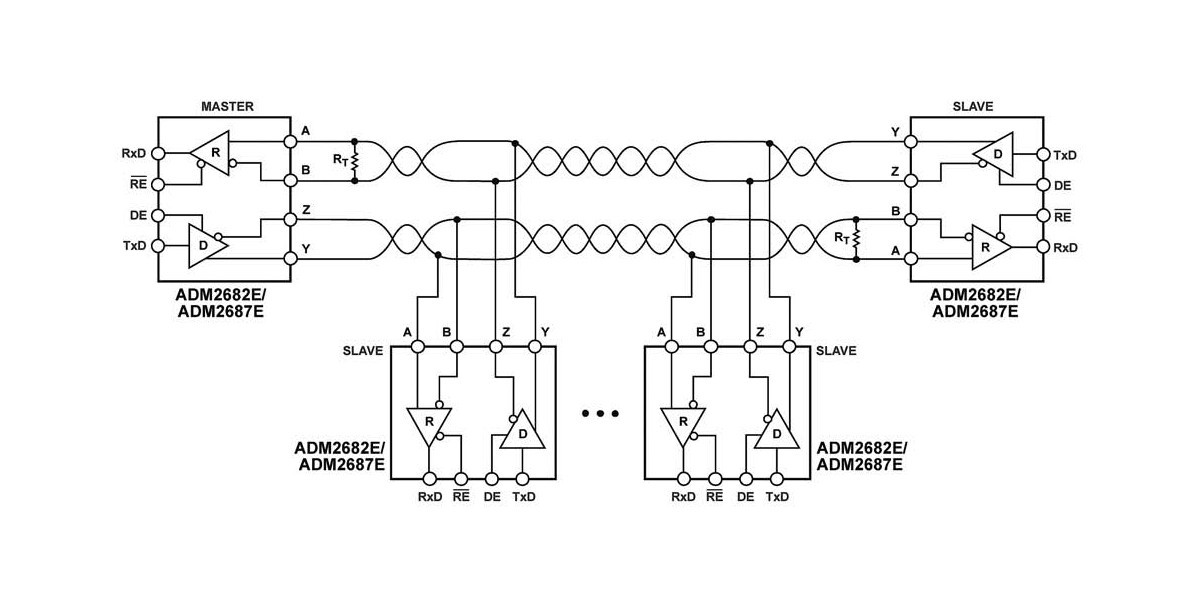

Konfiguracja pełnego dupleksu dla ADM2682E/2687E jest pokazana na rysunku 7. Do magistrali można podłączyć do 256 transceiverów. Umieszczenie terminatora RT zależy od lokalizacji węzła i konfiguracji sieci. Ogólnie rzecz biorąc, aby zminimalizować odbicia, należy zakończyć linię na końcu odbiorczym i ograniczyć długość odcinków magistrali do minimum. W przypadku pracy w trybie półdupleksowym oba końce linii muszą być zakończone, ponieważ każdy koniec może być końcem odbiorczym.

|

Izolacja cyfrowa przynosi rozwiązanie większości problemów trapiących konwencjonalne metody izolacji, w tym przede wszystkim te wynikające z konieczności użycia drogich, nieporęcznych transformatorów i transoptorów o ograniczonej przepustowości. Wraz z kolejnymi usprawnieniami poprawia się trwałość tych rozwiązań i zwiększają się możliwości zapewnienia dużej przepustowości danych przy coraz mniejszym zużyciu energii w bardziej kompaktowym rozwiązaniu |

Digi-Key Electronics

https://www.digikey.pl/