Na przestrzeni lat poczyniono ogromne postępy w projektowaniu i konstrukcji elementów aktywnych i półprzewodnikowych, jednocześnie zaś sposób wytwarzania elementów pasywnych takich jak cewki pozostał niemal niezmieniony. Parametry tego typu elementów są często czynnikiem ograniczającym rozwój oraz poprawę efektywności układów konwersji mocy. Wskutek intensywnie prowadzonych prac i projektów badawczych na rynku pojawiło się na przestrzeni ostatnich lat wiele nowych typów materiałów magnetycznych, wykorzystywanych do konstrukcji komponentów indukcyjnych. Materiały te zapewniają poprawę właściwości elementów indukcyjnych, pozwalając na uzyskanie mniejszej masy układu, wyższej częstotliwości pracy czy też niższego poziomu strat. Warto zatem zapoznać się z podstawowymi charakterystykami najpopularniejszych z nich.

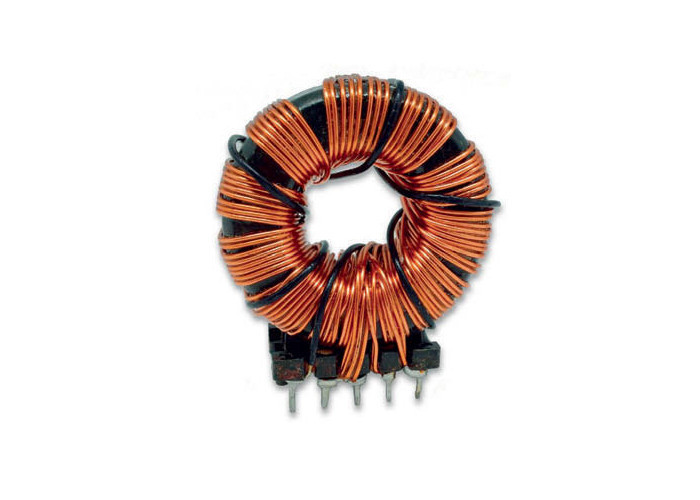

Elementy indukcyjne w układach konwersji mocy

Szacuje się, że elementy indukcyjne i magnetyczne mogą stanowić około połowy całkowitej masy współczesnego układu konwersji mocy pracującego na wysokiej częstotliwości. Zasada działania tego typu komponentów wymaga zapewnienia bardzo dużego poziomu precyzji podczas całego procesu produkcyjnego, ponieważ ich właściwości ściśle zależą od posiadanych wymiarów geometrycznych. Nawet niewielkie niedokładności w procesie formowania rdzenia lub uzwojenia mogą prowadzić do znaczących różnic w rozkładzie strumienia pola magnetycznego podczas pracy układu.

Znacząca większość rdzeni elementów indukcyjnych we współczesnej elektronice wykonywana jest z wykorzystaniem jednego z kilku podstawowych rodzajów materiałów magnetycznych, takich jak ferryty oraz materiały ferromagnetyczne.

Ferryty

Ferryty to niemetaliczne materiały ceramiczne o właściwościach ferromagnetycznych. Są one tanie oraz charakteryzują się dużą rezystywnością, co przekłada się na niewielki poziom strat. Dostępne są w ogromnej liczbie kształtów i rozmiarów, co daje dużą łatwość wykorzystania ich w konstrukcji różnego typu komponentów elektronicznych. Jako substancja niemetaliczna są również odporne na korozję.

Do wad tego typu materiałów zaliczyć można małą wartość indukcji nasycenia, co utrudnia redukcję rozmiarów komponentu oraz zastosowanie ich w układach dużej mocy.

Materiały magnetyczne

Materiały magnetycznie o znacznie wyższej wartości indukcji nasycenia niż ferryty, to substancje metaliczne, oparte na stopach żelaza z dodatkami takimi jak krzem, nikiel, chrom lub kobalt. Stopy te są stosunkowo tanie i dostępne. Mają właściwości ferromagnetyczne, w odróżnieniu od ferrytów, które są ferromagnetykami.

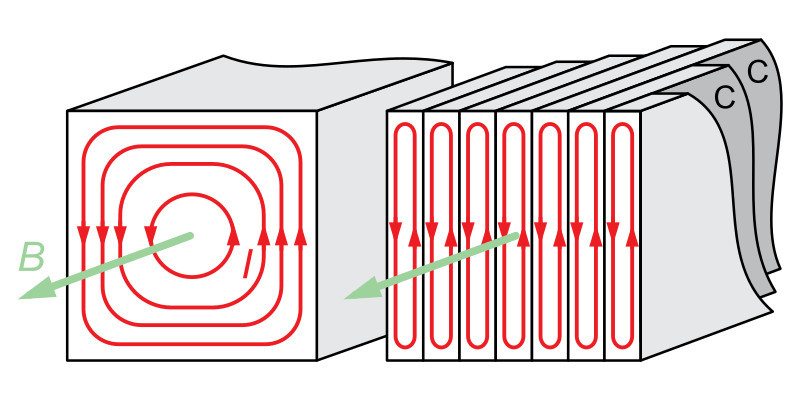

Niewątpliwą wadą materiałów ferromagnetycznych z punktu widzenia konstrukcji elementów elektronicznych jest ich przewodnictwo elektryczne. Powoduje to powstawanie prądów wirowych, prowadzących do wzrostu strat energii. Z tego względu nie wytwarza się tych elementów z jednolitych brył metalu, lecz składa z mniejszych struktur, np. z pakietów cienkich blach, odizolowanych wzajemnie warstwą dielektryka (np. emalią, lakierem).

Właściwości ferromagnetyczne materiału

Materiały ferromagnetyczne zawierają w swojej strukturze obszary stałego namagnesowania, wytwarzające wokół siebie pole magnetyczne (domeny). Wypadkowy moment magnetyczny jest jednak zerowy, ponieważ domeny są nieuporządkowane, przez co generowane przez nie pole znosi się wzajemnie. Materiał taki może jednak zostać namagnesowany za pomocą odpowiednio silnego zewnętrznego pola magnetycznego, które porządkuje polaryzację wszystkich domen w strukturze ferromagnetyku. Uporządkowanie to pozostaje nawet po usunięciu zewnętrznego pola. W zależności od rodzaju ferromagnetyku może on zachować stan zewnętrznego namagnesowania (ferromagnetyki twarde) lub go stracić (ferromagnetyki miękkie) po usunięciu lub zmianie zewnętrznego pola magnetycznego. Istnieje też rodzaj pośredni, ferromagnetyki półtwarde, które zachowują stan namagnesowania, jest on jednak stosunkowo łatwy do usunięcia. Tego typu materiały wykorzystywane są głównie w różnego rodzajach pamięciach magnetycznych.

Każdy materiał ferromagnetyczny ma charakterystykę opisującą zależność indukcji pola magnetycznego generowanego przez ferromagnetyk od natężenia zewnętrznego pola magnetycznego, w którym materiał ferromagnetyczny został umieszczony. Zależność ta ma kształt pętli histerezy. Pole powierzchni obszaru tworzonego przez tę pętlę jest miarą energii koniecznej do przemagnesowania ciała ferromagnetycznego – energia ta w procesie przemagnesowania ulega przemianie na ciepło, co, przykładowo, w transformatorach uwidocznione jest przez nagrzewanie się ich rdzenia. W przypadku materiałów wykorzystywanych do produkcji komponentów indukcyjnych dla układów konwersji mocy korzystna jest jak najmniejsza powierzchnia pętli histerezy, ponieważ ogranicza to moc strat oraz zwiększa maksymalną częstotliwość pracy komponentu.

Poza tym każdy materiał ferromagnetyczny po podgrzaniu do pewnej temperatury traci swoje właściwości i staje się paramagnetykiem. Punkt przejścia do tego stanu określany jest za pomocą tzw. temperatury Curie. Jest to zjawisko odwracalne, to znaczy, że przy ponownym ochłodzeniu poniżej temperatury Curie materiał ponownie wykazuje właściwości ferromagnetyczne.

Materiały ferromagnetyczne, jak wspomniane już ferryty, również magnesują się w polu magnetycznym. W przeciwieństwie to ferromagnetyków, większość ferromagnetyków nie przewodzi jednak prądu elektrycznego.

Blacha żelazokrzemowa

Blacha żelazokrzemowa powstaje przez dodanie do czystego żelaza krzemu. Rozwiązanie to stanowi swego rodzaju kompromis pomiędzy niską ceną a dobrymi właściwościami magnetycznymi. Domieszka krzemu zwiększa rezystancję blachy, co przekłada się na mniejsze straty z tytułu prądów wirowych. Tego typu materiał charakteryzuje się też wysoką przenikalnością magnetyczną oraz dość dobrą wartością współczynnika magnetostrykcji, czyli niskim poziomem powstawania w materiale odkształceń spowodowanych wpływem pola magnetycznego. Blacha taka ma również dobre właściwości mechaniczne oraz dużą sztywność.

Jak wspomniano, w celu redukcji prądów wirowych i związanych z tym strat energii, rdzeń ferromagnetyczny formuje się z wielu cienkich warstw połączonych materiałem izolującym. Zatem im cieńsza jest pojedyncza warstwa ferromagnetyka, tym lepsze właściwości wykonanego z niej rdzenia. Blachy żelazokrzemowe wytwarza się w grubościach poniżej 1 mm – typowe rozmiary to 0,3 oraz 0,7 mm. Głównym obszarem zastosowań tego materiału są rdzenie transformatorów sieciowych i sygnałowych do 1 kHz.

Rdzenie proszkowe

Rdzenie proszkowe wykonywane są z wielu różnych materiałów, choć wciąż najczęściej jest to żelazo lub jego stopy. Domieszka substancji niemetalicznych znacząco obniża przewodnictwo materiału oraz zmniejsza poziom powstających w rdzeniu prądów wirowych i związanych z tym strat energii.

Rdzenie proszkowe wykorzystywane są powszechnie w zastosowaniach wymagających nietypowych kształtów, ponieważ ich proces produkcyjny pozwala na swobodę w formowaniu rdzenia. Dobrze sprawdzają się w pracy ze średnimi częstotliwościami, sięgającymi dziesiątek kHz. Jedną z ich istotnych cech jest zależność wartości przenikalności magnetycznej od składowej stałej natężenia pola magnetycznego – przenikalność maleje wraz ze wzrostem natężenia pola.

Zaletą rdzeni proszkowych jest duża wartość indukcji nasycenia, sięgająca ok. 1,5 T. Pozwala to na konstruowanie elementów przeznaczonych do pracy w układach większej mocy niż w przypadku rdzeni ferrytowych, umożliwia też redukcję liczby zwojów oraz zmniejszenie rozmiarów komponentów. Konstruowaniu elementów dużej mocy sprzyja też duża wartość temperatury Curie (400–700°C).

W rdzeniach proszkowych proces nasycenia rdzenia przebiega całkiem odmiennie niż w przypadku rdzeni ferrytowych – ma on charakter stopniowy, nie zaś skokowy. Rdzenie ferrytowe po osiągnięciu określonego natężenia pola magnetycznego (indukcja nasycenia, wywołana przez przepływ tzw. prądu nasycenia) gwałtownie obniżają swoją indukcyjność. Nawet niewielki wzrost natężenia prądu powyżej wartości prądu nasycenia powoduje duży spadek indukcyjności. W przypadku rdzeni proszkowych zależność indukcyjności od natężenia prądu płynącego w uzwojeniu jest zbliżona do liniowej, bez wyraźnego punktu krytycznego. Rdzenie proszkowe nie potrzebują również szczeliny powietrznej, powszechnej w przypadku konstrukcji ferrytowych, co pozwala na zmniejszenie poziomu strat energii w rdzeniu.

Rdzenie amorficzne

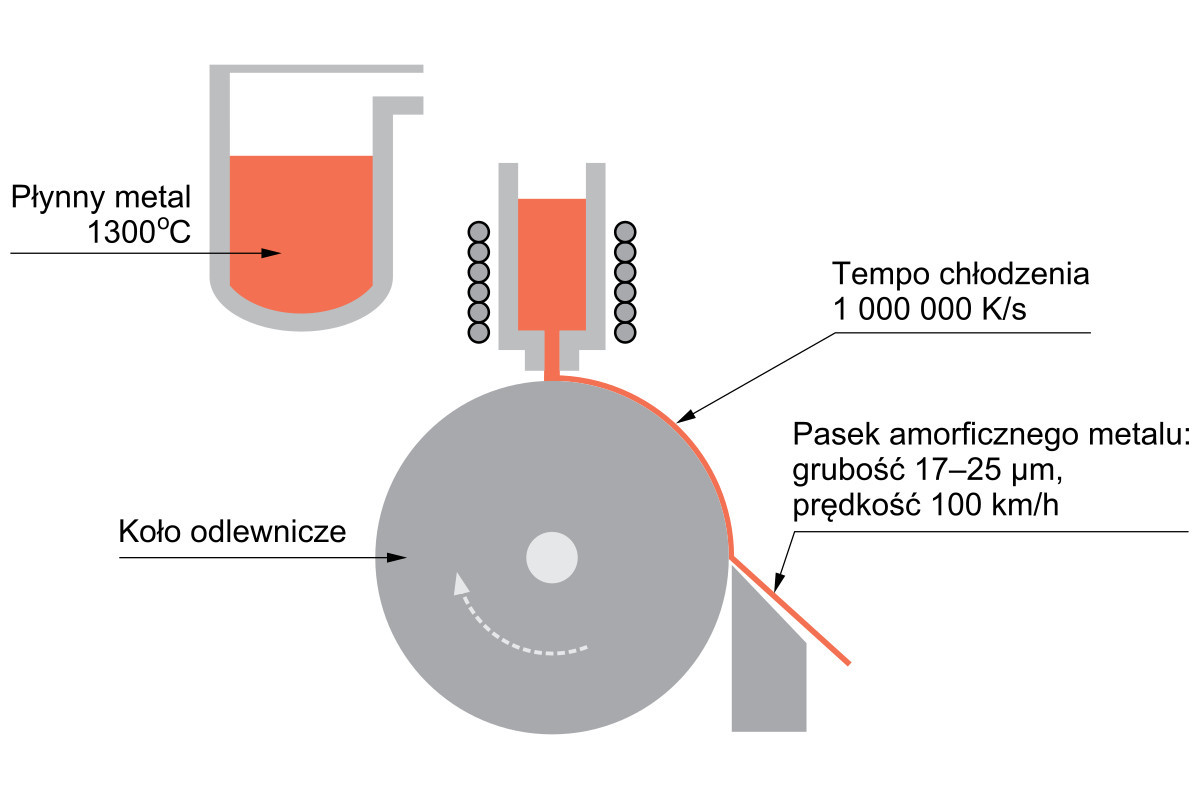

latach 60. ubiegłego wieku odkryto ciekawą właściwość niektórych stopów metali – mianowicie jeśli zostaną one stopione w odpowiednio wysokiej temperaturze, następnie zaś błyskawicznie schłodzone, to podczas procesu krzepnięcia przybierają strukturę niekrystaliczną. Materiały takie określa się mianem szkieł metalicznych lub metali amorficznych.

Niektóre z tych stopów mają interesujące właściwości magnetyczne. Są to związki zawierające znaczący udział (ok. 80%) metali takich jak żelazo, nikiel lub kobalt, domieszkowane m.in. krzemem, węglem czy glinem. Materiały te wykazują się dobrymi właściwościami mechanicznymi – twardością oraz odpornością na uszkodzenia. Wykonane z nich rdzenie mają dużą indukcję nasycenia (1,5-2 T), czyli większą niż proszkowe. Inne własności to niska temperatura Curie (ok. 300°C) oraz kiepska stabilność temperaturowa – wraz ze wzrostem temperatury pogarszają się ich właściwości, m.in. maleje wartość indukcji nasycenia.

Do zalet zaliczyć można dużą przenikalność magnetyczną oraz szeroki zakres częstotliwości pracy. Większość rdzeni tego typu pracuje w zakresie do 250 kHz, choć niektóre stopy amorficzne pozwalają nawet na 10 MHz.

Stopy amorficzne produkowane są zazwyczaj w formie bardzo cienkich arkuszy blachy, o grubości rzędu od kilku do kilkudziesięciu μm, co pozwala na zmniejszenie strat energii. Mały rozmiar arkuszy znacząco jednak utrudnia formowanie z nich rdzeni o dużych rozmiarach, przez co w praktyce najczęściej wykorzystywane są do konstrukcji rdzeni zwijanych. Ze względu na cenę oraz właściwości magnetyczne, rdzenie ze szkieł metalicznych stanowią atrakcyjną alternatywę dla konstrukcji żelazokrzemowych oraz proszkowych.

Stopy nanokrystaliczne

Stopy nanokrystaliczne to materiały mające strukturę drobnokrystaliczną, o rozmiarach nieprzekraczających 100 nm. Mogą być wykonywane z różnych stopów i kombinacji pierwiastków, do najpowszechniej wykorzystywanych zalicza się finemet (stop żelaza, krzemu, boru, niobu i miedzi), nanoperm (stop żelaza, cyrkonu i boru), hitperm (stop żelaza, kobaltu, miedzi i cyrkonu) oraz nanomet (stop żelaza, krzemu, boru, fosforu i miedzi).

Zaletą materiałów nanokrystalicznych jest połączenie dużej przenikalności magnetycznej charakterystycznej dla stopów amorficznych oraz małych strat typowych dla ferrytów. Indukcja nasycenia wynosi ok. 1,3 T, a bardzo wąska krzywa histerezy magnetycznej oraz wysoką stabilność temperaturową zapewniają niezłe właściwości. Z powodu prądów wirowych nadają się do pracy w zakresie do ok. 200 kHz.

Damian Tomaszewski