Ludzkie oko zdolne jest do rejestrowania jedynie niewielkiego wycinka spektrum promieniowania elektromagnetycznego, określanego jako promieniowanie widzialne. Poza tym zakresem umieszcza się inne grupy sygnałów, powszechnie wykorzystywane w niektórych gałęziach techniki. Do najbardziej znanych zaliczyć można promieniowanie rentgenowskie, promieniowanie ultrafioletowe (UV), mikrofalowe oraz podczerwone.

Promieniowanie podczerwone

Promieniowanie podczerwone (IR) generowane jest przez każdy obiekt, przy czym natężenie emisji zależy głównie od temperatury obiektu. Z tego powodu sygnał ten świetnie nadaje się do bezkontaktowego pomiaru temperatury.

Kamery termowizyjne rejestrują promieniowanie podczerwone pochodzące z pewnego obszaru i zamieniają dane pomiarowe na zobrazowanie termiczne – mapę (płaszczyznę) punktów o różnej wartości temperatury. Technologia ta była początkowo rozwijana przede wszystkim na potrzeby militarne, obecnie znajduje jednak wiele innych zastosowań, m.in. w następujących obszarach:

- systemy wczesnego ostrzegania przeciwpożarowego,

- systemy kontroli procesu produkcyjnego (Przemysł 4.0),

- budownictwo, m.in. w celu oceny jakości izolacji cieplnej budynku,

- systemy meteorologiczne,

- systemy monitoringu i ochrony (zobrazowanie w warunkach nocnych),

- aplikacje medyczne.

Do najważniejszych parametrów z punktu widzenia potencjalnego użytkownika zaliczyć można z pewnością rozdzielczość oraz dokładność pomiaru temperatury. Zastosowane w urządzeniu algorytmy przetwarzania rejestrowanego sygnału wymagają jego przechowywania, do tego zaś niezbędna jest pamięć RAM, będąca jednym z kluczowych elementów całego systemu.

Wyzwania związane z układami pamięci

Układ sterujący pracą kamery termowizyjnej (zrealizowany najczęściej w postaci FPGA lub mikroprocesora) odpowiedzialny jest za filtrację oraz przetwarzanie gromadzonego przez sensory sygnału. Ilość pamięci RAM dostępna wewnątrz takiego układu okazuje się często niewystarczająca do realizacji tego zadania, konieczne jest zatem użycie zewnętrznych układów pamięci. Korzystanie z zewnętrznych modułów pozwala również na uzyskanie skalowalności systemu, umożliwiając dostosowanie ilości pamięci obecnej w systemie do zmieniających się uwarunkowań konstrukcyjnych, takich jak np. rozdzielczość zobrazowania.

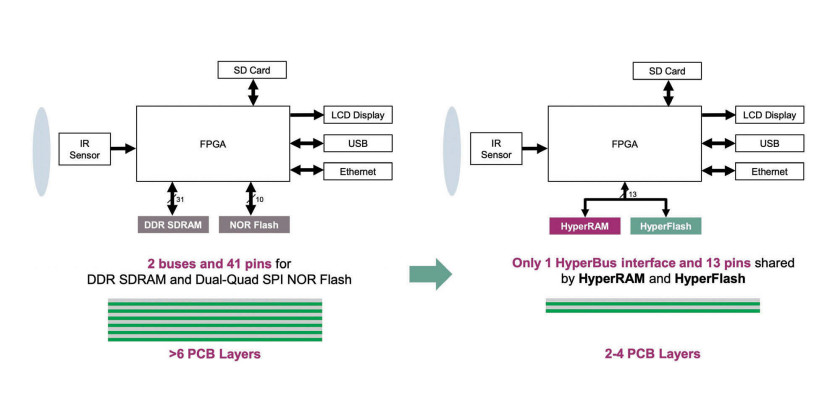

Większość producentów decydowała się dotychczas na korzystanie z układów DDR DRAM, podobnie jak realizuje się to w przypadku kamer pracujących w zakresie widzialnym. Rozdzielczość obrazu rejestrowanego przez kamery termowizyjne jest jednak znacznie niższa niż w przypadku ich odpowiedników z zakresu widzialnego. Istotnie obniża to wymagania co do ilości dostępnej pamięci oraz szybkości dostępu do niej. Korzystanie z układów DDR DRAM może prowadzić zatem do niepotrzebnego wzrostu kosztów całego systemu, bez wprowadzania realnych korzyści. Sama tylko komunikacja z układami DRAM wymaga zazwyczaj użycia więcej niż 30 linii sygnałowych, co istotnie zwiększa stopień skomplikowania oraz liczbę warstw płytki PCB. W dodatku, jako że DRAM to pamięć ulotna, niezbędne jest cykliczne jej odświeżanie, co zwiększa zużycie energii elektrycznej, znacząco skracając czas życia systemu w przypadku zasilania bateryjnego.

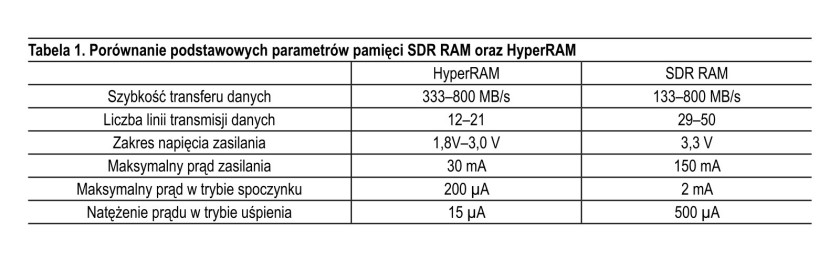

Rozsądnym rozwiązaniem może okazać się zatem korzystanie z alternatywnych rodzajów pamięci. Coraz większa popularność w branży zdobywają układy HyperRAM, oparte na architekturze DRAM. Pamięć tego typu ma wbudowane obwody realizujące cykliczne odświeżanie zawartości pamięci, charakteryzuje się przy tym znacznie niższym poborem prądu zasilania. Porównanie podstawowych parametrów technologii HyperRAM oraz SDR DRAM przedstawiono w tabeli 1.

Pamięć HyperRAM może być podłączona do układu sterującego za pomocą interfejsu HyperBus, który pozwala na wymianę danych z prędkością 400 MB/s za pomocą jedynie 12 linii transmisyjnych. Kontroler interfejsu HyperBus może być z łatwością zaimplementowany w strukturze FPGA za pomocą znacznie mniejszej ilości zasobów niż tradycyjnych kontroler DDR DRAM.

Większość konstrukcji kamer termowizyjnych korzysta również z pamięci nieulotnej, przeznaczonej do zapisu parametrów oraz innych istotnych informacji na temat stanu systemu, niezbędnych do przechowywania nawet po zaniku zasilania w obwodzie. Klasyczny układ pamięci NOR Flash wymaga kolejnych 10 linii transmisyjnych, jeszcze bardziej komplikując projekt płytki drukowanej.

Alternatywnym rozwiązaniem może być pamięć HyperFlash, korzystająca z tego samego interfejsu co HyperRAM. Do obsługi pary układów HyperRAM oraz HyperFlash niezbędne jest jedynie 13 linii (12 linii do obsługi interfejsu HyperBus oraz jedna dodatkowa linia ChipSelect). Pozwala to znacznie efektywniej wykorzystać wyprowadzenia procesora oraz miejsce na płytce drukowanej, co często prowadzi do redukcji niezbędnej liczby warstw płytki PCB, a co za tym idzie, również do obniżenia kosztów jej wykonania.

Damian Tomaszewski