Omawiany 4-tranzystorowy konwerter buck-boost wykonany jest jako pojedynczy układ scalony i działa w ten sposób, że pracuje jako buck (obniżający napięcie), gdy napięcie wyjściowe jest niższe niż wejściowe oraz działa jako boost (podbijający napięcie), gdy potencjał na wyjściu jest wyższy niż wejściowy. W przedziale napięć, w którym napięcia wyjściowe i wejściowe są podobne, mogą działać wszystkie cztery elementy przełączające.

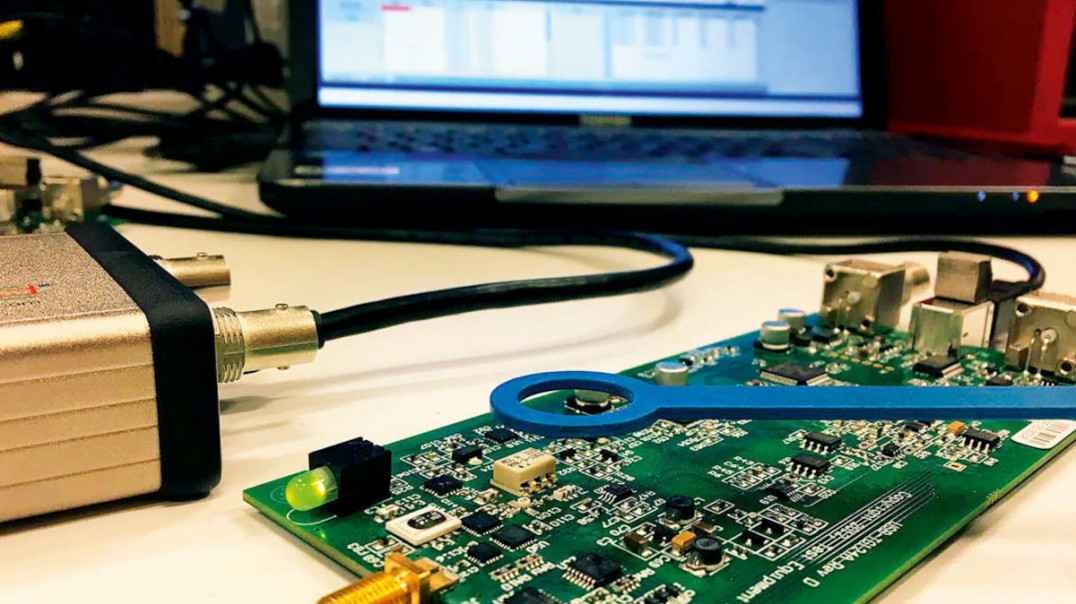

Oba te obwody na płytce drukowanej tworzą oddzielne pętle prądowe, stąd w laboratorium EMC, zespół inżynierski zbadał i porównał poziom generowanych zaburzeń elektromagnetycznych w oryginalnym referencyjnym układzie konwertera synchronicznego, z dwoma "gorącymi" pętlami prądowymi na PCB i przyjrzał się, czy można zastosować alternatywne rozplanowanie w celu obniżenia poziomu emisji.

Gorąca pętla to popularne określenie obszaru na płytce drukowanej obejmowanego przez ścieżki, przez które płynie prąd o znacznym natężeniu (stąd nazwa "gorąca"). Taka najczęściej prostokątna struktura zwykle jest znacznym źródłem emisji zaburzeń, gdyż działa jak antena. W celu ograniczenia wielkości emisji rozmieszcza się symetrycznie blokujące kondensatory ceramiczne dookoła wyprowadzeń tranzystorów MOSFET mocy i minimalizuje jej powierzchnię. W rozwiązaniu proponowanym przez ADI zastosowano jeszcze unikatową lokalizację rezystorów, za pomocą których monitorowany jest prąd płynący przez stopień mocy – są one obok cewki indukcyjnej i poza gorącymi pętlami – pozwala to, aby te pętle były bardzo małe (w sensie obejmowanej powierzchni), a tym samym pozwala zminimalizować efekt antenowy. Aby osiągnąć symetrię rozkładu elementów i umożliwić krótkie połączenie tranzystora mocy z dławikiem indukcyjnym, konieczne jest wykonanie przelotek, których obecność może zwiększyć obszar tej pętli. Korzystając z komory EMI zgodnej z CISPR 25, zespół badawczy odkrył, że stopień mocy konwertera i duży obszar gorącej pętli zasilający te elementy powoduje niepożądaną przewodzoną emisję EM, szczególnie w zakresie >30 MHz, a więc tam, gdzie zapewnienie skutecznego tłumienia jest najtrudniejsze.

Oryginalne rozwiązanie konwertera buck-boost, który ma pojedynczą pętlę, można ulepszyć, aby jej powierzchnia była jak najmniejsza, zmieniając rozmieszczenie tranzystorów mocy MOSFET i kondensatorów odsprzęgających. To ułożenie jest znane jako pojedyncza gorąca pętla i jest ona funkcjonalnym odpowiednikiem tzw. podwójnej gorącej pętli. Zaletą stosowania pojedynczej pętli są nie tylko mniejsze straty związane z przełączaniem tranzystorów, ale także to, że emisja przewodzona w zakresie częstotliwości >30 MHz jest dodatkowo tłumiona ze względu na mały obszar pętli i tym samym mniejsze wyeksponowanie stopnia mocy (można też powiedzieć, że jest to lepsze "ukrycie" w mozaice obwodów generujących zaburzenia). Skuteczność tego podejścia jest weryfikowana przez porównanie zaburzeń EMI dla nowego układu z podwójną pętlą wykorzystującą ten sam układ scalony kontrolera i te same komponenty mocy. W eksperymencie wykorzystano 4-przełącznikowy sterownik buck-boost LT8392 oraz jego dwie płytki demonstracyjne (DC2626A rev. 2 i rev. 3).

Porównanie projektu mozaiki PCB

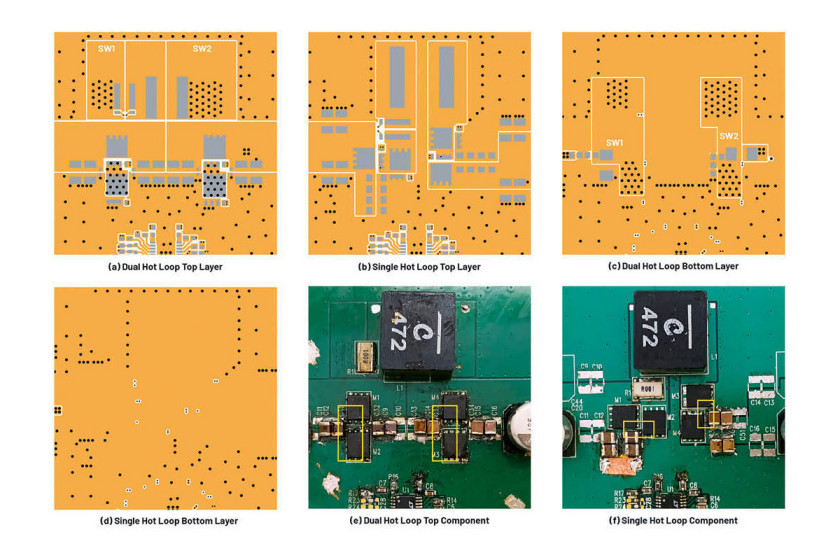

Rysunek 1 pokazuje układ i zdjęcia zmontowanych płytek dla wersji z pętlą podwójną i pojedynczą. Każda z nich jest wykonana jako czterowarstwowa, ale na rysunku jedynie zilustrowano górną (warstwa 1) i dolną (warstwa 4). Jak pokazano na rysunku 1a, kondensatory blokujące obwody pętli są umieszczone po lewej i prawej stronie środkowych tranzystorów MOSFET i tworzą identyczne pętle. Przelotki stopnia przełączającego służą do łączenia SW1 i SW2 z głównym dławikiem mocy przez dolną warstwę (pokazaną na rys. 1c) i warstwę 3. Pady górnej warstwy SW1 i SW2 są relatywnie duże, bo służą do rozpraszania ciepła z cewki indukcyjnej i tranzystorów MOSFET. Ale jednocześnie są one źródłem emisji EMI. Jeśli płytka jest zamontowana w obudowie w pobliżu zacisku uziemienia lub z innym obszarem masy, między obudową a tym węzłem powstaje pasożytnicza pojemność. Powoduje ona przepływ sygnału o wysokiej częstotliwości z padu połączonego z elementem przełączającym do masy. W komorze EMI to zaburzenie przepływa przez linię masy, potem sieć sztuczną LISN do ziemi. Odsłonięty węzeł przełączający działa również jak antena, a tym samym powoduje emisję promieniowaną.

Pojedyncza pętla nie ma w okolicach stopnia mocy odsłoniętej miedzi w dolnej warstwie, jak pokazano na rysunku 1d. Natomiast w górnej warstwie, pokazanej na rysunku 1b, kondensatory blokujące są umieszczone tylko po jednej stronie tranzystorów MOSFET, co pozwala na podłączenie węzła przełączającego dławik bez użycia przelotek.

W układzie z pojedynczą pętlą górny i dolny tranzystor MOSFET nie są umieszczone równo, gdyż jeden z nich jest obrócony o 90°, aby pole powierzchni było jak najmniejsze. Porównano to na rysunkach 1e i 1f jako zaznaczony na żółto obszar. Jak widać, ta pojedyncza jest o połowę mniejsza od podwójnej. Należy zauważyć, że dwa kondensatory w obudowach 0402 dla podwójnej pętli z rysunku 1a nie są używane, a kondensatory w rozmiarze 1210 są dociśnięte do MOSFET-ów, aby utworzyć najmniejsze pole.

Maska lutownicza w pobliżu padów kondensatorów 0402 jest usunięta, aby zapewnić dobre połączenie dla elementów w obudowach 1210. Ponadto usunięto maskę lutowniczą w pobliżu padu dławika, aby użyć tego samego elementu w drugiej wersji. Mniejsza powierzchnia pętli daje jej mniejszą indukcyjność pasożytniczą. W ten sposób straty podczas przełączania są zmniejszone, bo nie trzeba silnie tłumić powstających oscylacji. Ponadto mniejsza pętla przyczynia się do niższego poziomu zaburzeń przewodzonych w paśmie powyżej 30 MHz.

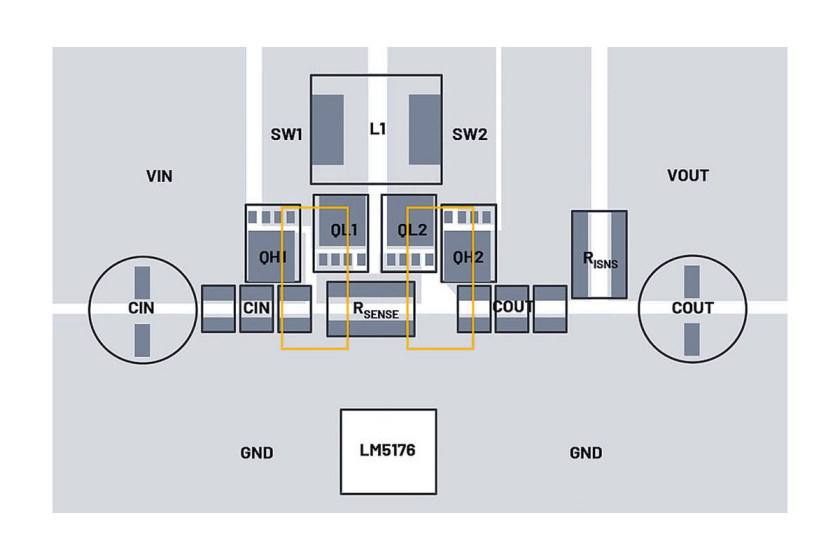

Kontroler 4-tranzystorowego kontrolera buck-boost firmy ADI charakteryzuje się bardzo małą powierzchnią pętli dzięki działaniu w oparciu o opatentowaną technologię sterowania w trybie prądowym peak-buck/peak-boost. Rezystor pomiarowy określający wartość płynącego prądu przez tranzystory jest połączony tutaj szeregowo z głównym dławikiem. W rozwiązaniach konkurencji wykorzystywany jest zwykle dolny tranzystor, w którym rezystor pomiarowy prądu jest umieszczony między źródłem dolnych MOSFET-ów a masą. Rysunek 2 przedstawia zalecany układ buck-boost dla jednego takiego obwodu. Jak zaznaczono na żółto, gorąca pętla jest tu większa niż podwójna lub pojedyncza w rozwiązaniu ADI. Co więcej, indukcyjność pasożytnicza rezystora czujnikowego jeszcze bardziej zwiększa całkowitą indukcyjność w pętli.

Porównanie emisji zaburzeń EMI

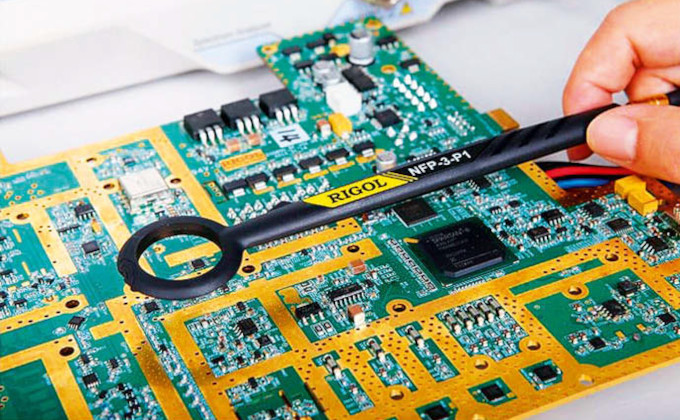

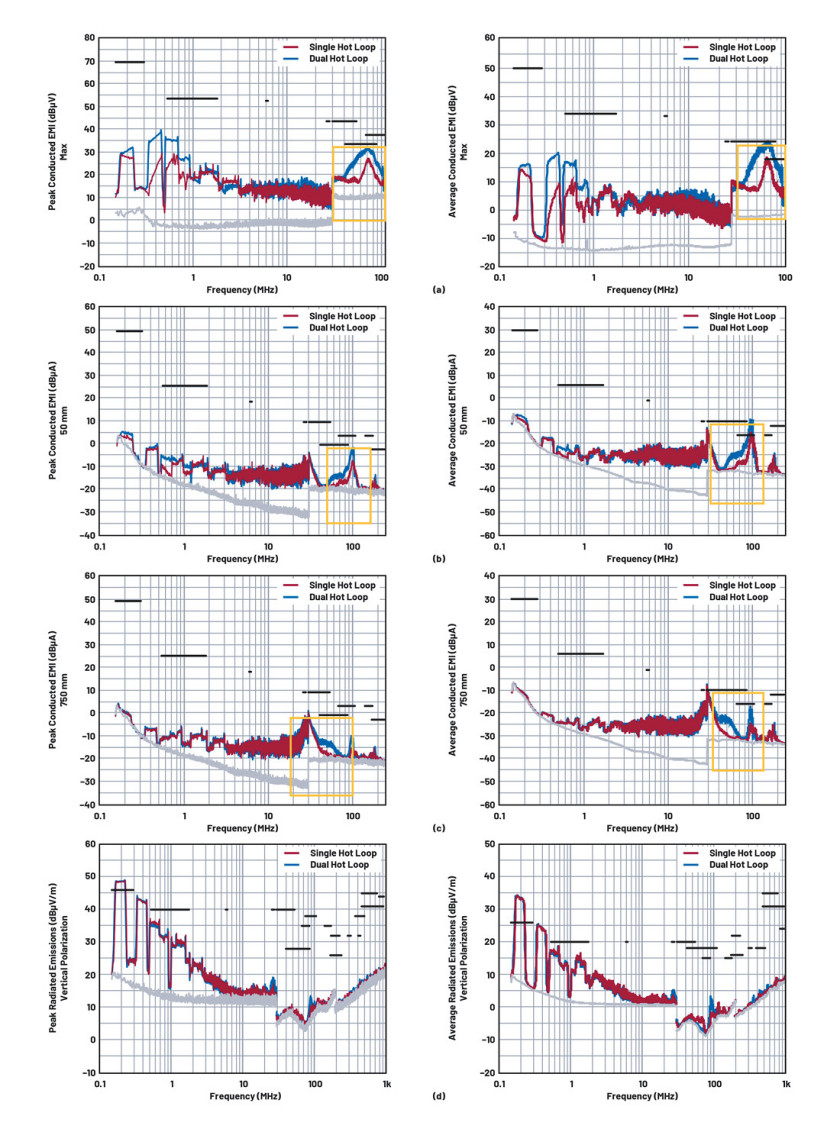

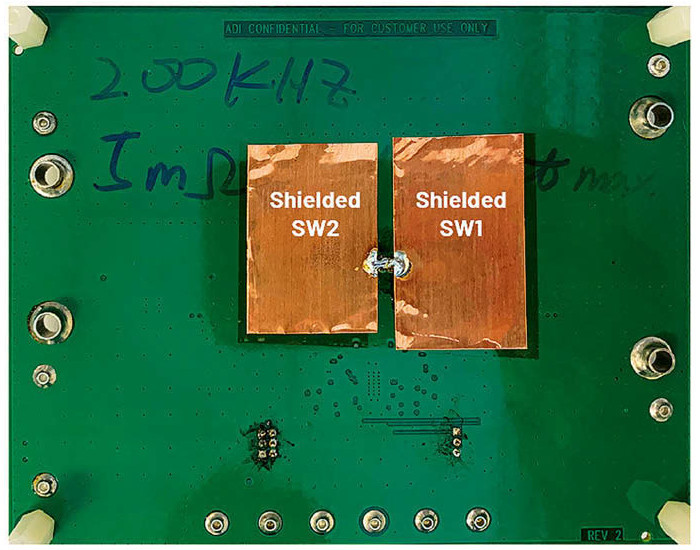

Poziomy emitowanych zaburzeń elektromagnetycznych w obu układach zostały zmierzone w komorze pomiarowej a wyniki tych badań (z zaznaczonymi liniami dopuszczalnych limitów) pokazano na rysunku 3. Układ z podwójną pętlą oznaczono żółtą linią, a z pojedynczą – linią czerwoną. Szara linia to z kolei poziom tła. Jak pokazano na rysunku 4, odsłonięte pady przy tranzystorach przełączających dla dolnych warstw miedzi w układzie z podwójną pętlą zostały zaekranowane uziemioną taśmą miedzianą, aby pokazać, jak skuteczna jest mniejsza pętla. Emisja z podwójnej pętli bez ekranu jest znacznie wyższa niż wynik z rysunku 3. Pomiary te dotyczą konwertera o napięciu wyjściowym 12 V i prądzie 8 A, a napięcie wejściowe zostało ustawione na 13 V, aby przetwornica działała w trybie, gdzie aktywne są wszystkie 4 przełączniki mocy.

Rysunek 3a pokazuje, odpowiednio, szczytową i średnią wartość emisji przewodzonych zmierzonych metodą napięciową. Dla pojedynczej pętli układ ma o 5 dBμV niższą wartość emisji powyżej 30 MHz i spełnia normę CISPR 25 Class 5 zarówno dla szczytowej, jak i średniej wartości limitu, podczas gdy wersja z podwójną pętlą ma przekroczenie widoczne w paśmie FM i VHF (68 ~108 MHz) pokazane w podświetlonym na żółto polu. Warto zauważyć, że zmniejszenie emisji o 5 dBμV w tym zakresie częstotliwości jest naprawdę trudne.

Pojedyncza pętla działa skutecznie nie tylko w zakresie wysokich częstotliwości w okolicach 30 MHz, które są najbardziej wymagającym pasmem w zakresie zapewnienia tłumienia, ale także przy niskich częstotliwościach (<2 MHz), które obejmują pasmo AM (0,53~1,8 MHz). Oczywiście zawsze lepiej jest mieć niższą emisje, zwłaszcza jeśli są to urządzenia zasilane z gniazdka, ponieważ zaburzenia wpływają na całą sieć elektryczną.

Pomiar z użyciem sondy prądowej określa wielkość emisji przewodzonej w trybie wspólnym w dwóch różnych odległościach: 50 mm i 750 mm od DUT, podczas gdy w metodzie napięciowej mierzy się emisję zarówno w trybie wspólnym, jak i różnicowym. Rysunki 3b–c ilustrują poziomy dla pętli podwójnej i pojedynczej. Pojedyncza pętla ma niższą emisję przewodzoną powyżej 30 MHz, a zwłaszcza w paśmie FM, jak pokazano w zaznaczonych na żółto ramkach. W przeciwieństwie do emisji przewodzonych metodą napięciową, jedna pętla nie daje znaczących korzyści w porównaniu z podwójną w zakresie niskich częstotliwości.

Na koniec rysunek 3d ilustruje emisję promieniowaną dla dwóch różnych układów buck-boost. Wyniki są prawie identyczne, z wyjątkiem tego, że wersja z podwójną pętlą ma skok w okolicy 90 MHz, który jest o 5 dBμV/m wyższy niż w przypadku jednej pętli.

Porównanie warunków termicznych

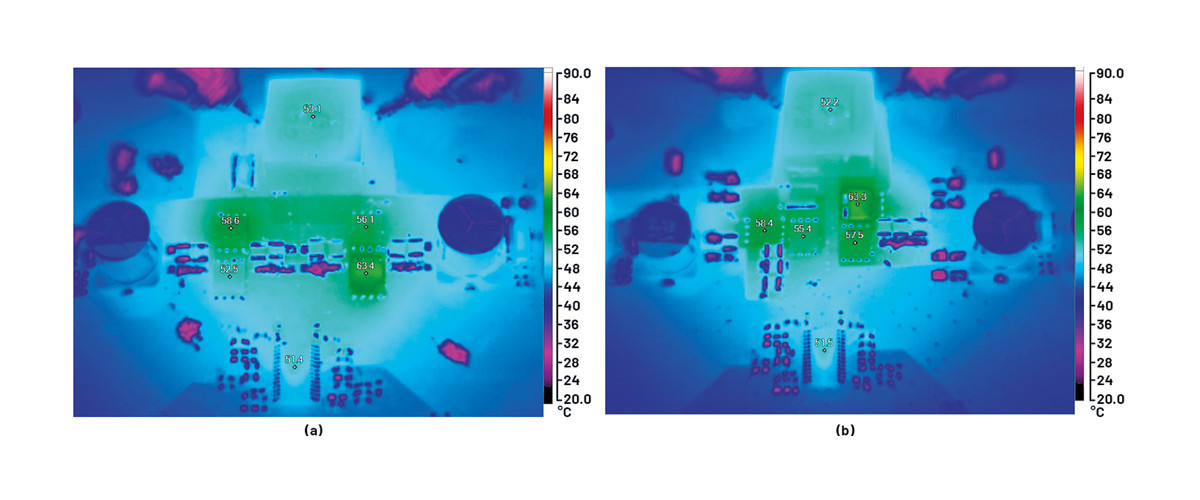

Porównanie warunków cieplnych obu wersji konwertera zostało przedstawione na rysunku 5. Obrazy termiczne są wykonywane przy napięciu wejściowym 9,4 V przy włączonym SSFM. 9,4 V jest to najniższa wartość, w której konwerter działa z czterema przełącznikami, zanim tryb pracy zostanie zmieniony na topologię boost z dwoma przełącznikami przy napięciu wyjściowym 12 V. Zatem w tym momencie warunki testu są najtrudniejsze. Najgorętszy element w obu wersjach to dolny tranzystor MOSFET. Chociaż układ z jedną pętlą nie ma przelotek do połączeń stopnia mocy i pola miedzi w dolnej warstwie, która może rozpraszać ciepło, jej straty przełączania są mniejsze niż dla podwójnej. Ponadto, bez przelotek ma ona lepsze warunki rozpraszanie ciepła w górnej warstwie, ponieważ powierzchnia styku wkładki metalowej w obudowie MOSFET-a i miedzi na PCB jest większa niż w przypadku rozwiązania z dwoma pętlami.

Wnioski

Sugerowany układ konwertera buck-- boost wykonany z jedną pętlą jest zalecanym rozwiązaniem projektów zasilaczy dużej mocy. Charakteryzuje się on małą emisją zaburzeń przewodzonych i promieniowanych bez żadnych kompromisów w zakresie nagrzewania. Warto zauważyć, że pokazana metoda prowadzenia mozaiki połączeń na płytce obniża emisję przewodzoną w zakresie powyżej 30 MHz, który jest najtrudniejszym do stłumienia obszarem częstotliwości. Dzięki topologii pracy ze sterowaniem w trybie prądowym peak buck/peak boost i użyciu 4-tranzystorowego stopnia mocy kontrolery buck-boost firmy ADI są najlepszym wyborem do zastosowań motoryzacyjnych lub wszelkich aplikacji wrażliwych na poziom EMI.

Yonghwan Cho, Keith Szolusha, Analog Devices

Arrow Electronics Poland

tel. 22 558 82 66

www.arrow.com