Zasadniczo dominujące obecnie rozwiązania można podzielić na dwie grupy: polikrystaliczne i monokrystaliczne. Panele monokrystaliczne, które charakteryzuje barwa ciemna są bardziej wydajne, jednak droższe w porównaniu do polikrystalicznych. Zbudowane z krzemu ogniwa polikrystaliczne charakteryzuje jasnoniebieska barwa. Ich produkcja jest mniej skomplikowana, przez co tańsza w porównaniu do ogniw monokrystalicznych. Panele polikrystaliczne mają jednak niższą moc w porównaniu do monokrystalicznych. Oznacza to, że instalacja PV z zastosowaniem paneli polikrystalicznych wymaga więcej miejsca, co także wiąże się z wyższymi kosztami usługi montażu. Wydajność paneli monokrystalicznych może wynosić od 17% do 22% natomiast polikrystalicznych waha się od 14% do 16%.

Ogniwa krzemowe I generacji

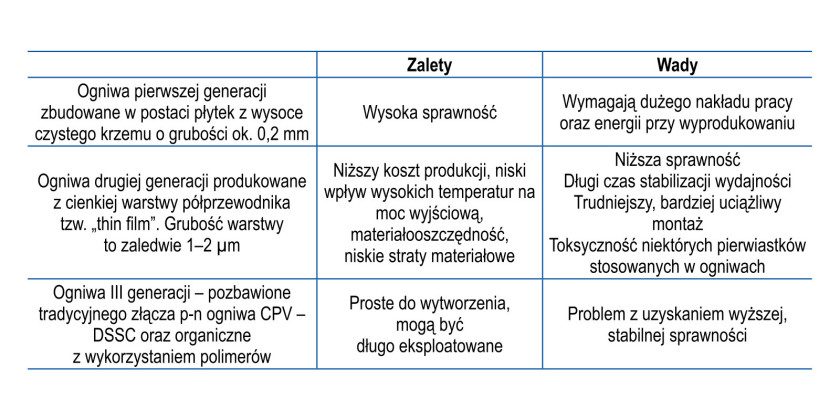

Ogniwa I generacji stworzone zostały w oparciu o tradycyjne krzemowe złącze P-N o relatywnie wysokiej sprawności 17–22%, produkowane z czystego krzemu krystalicznego (99,99%) w postaci wafl i o grubości ok. 200–300 μm. Krzem wykorzystywany do produkcji tych ogniw PV jest bardzo dokładnie oczyszczany. Z tego powodu ogniwa te charakteryzują się dość wysokimi kosztami produkcji.

Na rynku dostępne są ogniwa z krystalicznego krzemu monokrystaliczne (sc-Si). Monokrystaliczny krzem wytwarza się z roztopionego krzemu polikrystalicznego metodą Czochralskiego, który opracował ją jeszcze w 1916 r. Może być także wytwarzany w procesie topienia strefowego (metoda Float-Zone).

Innym rodzajem ogniw pierwszej generacji są ogniwa multikrystaliczne (mc-Si) lub polikrystaliczne (pc-Si). Ogniwa polikrystaliczne lub multikrystaliczne charakteryzują się grubością płytek od 0,2 do 0,4 mm. Proces produkcji multikrystalicznego krzemu polega na roztopieniu i ponownym krzepnięciu krzemu w specjalnie do tego opracowanym kwarcowym tyglu.

Panele cienkowarstwowe

Do popularnych technologii wytwarzania paneli cienkowarstwowych zalicza się opartą na krzemie cienkowarstwową metodę produkcji ogniw II generacji. Ogniwa te zbudowane zostały w oparciu o złącze p-n, jednak nie z krzemu krystalicznego, lecz np. z tellurku kadmu (CdTe) lub mieszaniny miedzi, indu, galu, selenu (Copper Indium Gallium Selenide – CIGS) albo krzemu amorficznego. W odróżnieniu od modułów krystalicznych krzem występuje w tym przypadku w postaci amorficznej (bezkształtnej), znanej m.in. z wyświetlaczy LCD i OLED. Dzięki małym warstwom absorbującym te panele cienkowarstwowe są cieńsze i dużo lżejsze od ich odpowiedników z pierwszej generacji. Ich cechą charakterystyczną jest bardzo mała grubość warstwy półprzewodnika absorbującej światło, która zazwyczaj waha się od 1 do 3 μm. Z uwagi na dużą redukcję zużycia półprzewodników są one znacznie tańsze w produkcji, a proces wytwarzania jest bardziej zautomatyzowany. Główną wadą ogniw II generacji jest niższa sprawność od ogniw I generacji, która w zależności od technologii waha się od 7 do 15%.

Panele tego rodzaju mogą być wytwarzane z tellurku kadmu (panele CdTe), krzemu amorficznego (panele a-Si), połączenia wielu pierwiastków (panele CIGS) lub arsenku galu (ogniwa GaAs). Panele CdTe to najpopularniejsza technologia, która obejmuje około 50% rynku paneli cienkowarstwowych. Tellurek kadmu zawiera znaczące ilości kadmu, który jest toksycznym pierwiastkiem. Panele z krzemu amorficznego (panele a-Si) przypominają standardowe panele krzemowe, jednak są zdecydowanie mniej wydajne, dlatego używane są przy małych obciążeniach, w zastosowaniach takich jak elektronika użytkowa. Połączenie miedzi, indu, galu i selenu (panele CIGS) daje sprawność paneli w granicach 12–14%. Warto także wspomnieć o panelach, w których stosowany jest arsenek galu (ogniwa GaAs). Jest to jednak bardzo droga technologia, przeznaczona do dużych instalacji fotowoltaicznych, pracujących w nietypowych warunkach.

Do zalet tej generacji paneli należą: mniejszy wpływ wysokich temperatur na moc wyjściową, mniejsza niż w przypadku typowych paneli ilość materiałów użyta przy ich produkcji oraz wydajna praca przy niewielkiej ilości światła. Zaletami ogniw cienkowarstwowych są też materiałooszczędność i niska cena oraz niskie straty materiałowe. Stosowanie techniki cienkowarstwowej umożliwia prostą realizację stosu ogniw, czyli struktury warstwowej, połączonych szeregowo złączy P-N o różnych wartościach przerwy energetycznej. Rozwiązanie to pozwala również na wydajniejsze wykorzystanie widma słonecznego, a tym samym zwiększenie sprawność konwersji. Dodatkowo, zaciemnienie modułu wpływa na jego moc w mniejszym stopniu niż w przypadku typowych paneli.

Niestety, panele cienkowarstwowe mają również wady, do których należy w pierwszej kolejności niska sprawność. Skutkuje to tym, że muszą zajmować więcej miejsca niż typowe panele, jeśli chcemy uzyskać z nich taką samą moc, co z paneli pierwszej generacji. Do innych niedogodności należy długi czas stabilizacji wydajności, który może wynosić nawet pół roku. Bardziej uciążliwy i długotrwały jest również montaż tych paneli. Wadą może okazać się także toksyczność niektórych stosowanych w tych ogniwach materiałów.

Systemy trzeciej generacji

Do ogniw generacji III należą rozwiązania pozbawione złącza p-n, koniecznego do produkcji tradycyjnych ogniw fotowoltaicznych, czyli CPV (Concentrated Photovoltaics). Mówiąc o CPV należy podkreślić, że wykorzystuje ona multizłączowe ogniwa, składające się z kilku ogniw z materiałów półprzewodnikowych o różnej przerwie energetycznej. Materiały te ułożone są jedno na drugim. Działanie opiera się w tym przypadku na skupianiu promieni słonecznych na absorberze, którym jest ogniwo fotowoltaiczne. Do tej grupy należą ogniwa słoneczne Grätzela DSSC (dye-sensitized solar cells) wykorzystujące polimery oraz organiczne ogniwa fotowoltaiczne (OPV).

Ogniwa fotowoltaiczne typu DSSC, czyli ogniwa fotoelektrochemiczne należą do konstrukcji o niewielkiej efektywności. Konwersja energii zachodzi w nich w sposób podobny do tego, jaki następuje w roślinach i algach. Są one stosunkowo proste do wytworzenia i mogą być eksploatowane znacznie dłużej niż tradycyjne, krzemowe ogniwa krystaliczne. Problemem jest w tym przypadku uzyskanie wyższej, stabilnej sprawności tych ogniw. W ostatnich latach dokonano postępu w konstrukcji ogniw fotowoltaicznych typu DSSC. Ogniwa te budowane są zwykle w oparciu dwie płyty ze szkła TCO (Transparent Conductive Oxide), rozmieszczone równolegle i oddalone od siebie o ok. 40 μm. Pomiędzy nimi znajdują się nanowarstwy półprzewodnika, pokrytego światłoczułym barwnikiem, a także nanowarstwa katalityczna oraz elektrolit. Tutaj także problemem jest sprawność tych ogniw. Laboratoryjna wydajność wynosi w ich przypadku ok. 12%. Osiągnięto ją dzięki zastosowaniu barwników szerokopasmowych i wydajnych elektrolitów. Sprawność uzyskana w warunkach rzeczywistych wynosi jednak zazwyczaj mniej niż 5%.

Do działania organicznych ogniw fotowoltaiczne (OPV) wykorzystuje się materiały organiczne służące do absorpcji promieniowania i transportu ładunków. Technologie ich produkcji nie muszą być skomplikowane, co pozwala uzyskać niższą cenę tych PV. Najprostsze tego rodzaju ogniwo zbudowane jest z pojedynczej warstwy półprzewodnika organicznego, znajdującego się między dwoma elektrodami. Górna elektroda wykonana jest z przeźroczystego materiału ITO (tlenek cynowo-indowy), natomiast dolna z dobrego przewodnika. Najważniejszą wadą tych ogniw jest ich niska sprawność. Pierwsze takie ogniwo zostało zbudowane już w 1958 r. i miało sprawność zaledwie 0,01%. Dużo później, bo w 2010 r. National Renewable Energy Laboratory (NREL) zaprezentował elastyczne organiczne ogniwo fotowoltaiczne wytworzone w Konarka Technologies cechujące się wydajnością 8,3%, co biorąc pod uwagę obecne sprawności innych rodzajów ogniw także nie jest wynikiem imponującym.

Technologie współcześnie wchodzące na rynek i technologie przyszłości

Istotnym kamieniem milowym było wynalezienie w ostatnich latach ogniwa perowskitowego (PSC). Zawiera ono związek o strukturze perowskitu, najczęściej jest to hybrydowy organicznonieorganiczny materiał na bazie ołowiu lub halogenku cyny tworzący warstwę aktywną absorbującą światło słoneczne. Wydajność tych ogniw w warunkach laboratoryjnych wynosić może nawet 25,5% w przypadku architektur z jednym złączem, natomiast w przypadku ogniw tandemowych opartych na krzemie wydajność dochodzi nawet do 29,15%. Jeszcze w tym roku mają trafić na rynek pierwsze panele fotowoltaiczne, w których perowskity będą stanowić dodatkową warstwę dodaną do ogniw tradycyjnych.

Prowadzone są jednak także prace badawcze w innych kierunkach. Eksperymentalne technologie zakładają wykorzystanie m.in. kropek kwantowych. Są to cząstki półprzewodnikowe o wielkości kilku nanometrów, mające właściwości optyczne i elektroniczne, które różnią się właściwościami od większych cząstek ze względu na cechy mechaniki kwantowej. W rozwiązaniu tym stosowane są nanokryształki półprzewodnika o wielkości od 1 do 20 nm. Jednym z potencjalnych zastosowań tej technologii może być użycie nanokropek jako elementów absorbujących światło w wysokowydajnych ogniwach słonecznych. Gdy kropki kwantowe są oświetlone światłem UV, elektron w kropce kwantowej może zostać wzbudzony do stanu o wyższej energii. W przypadku półprzewodnikowej kropki kwantowej proces ten odpowiada przejściu elektronu z pasma walencyjnego do pasma przewodnictwa. Wzbudzony elektron może opaść z powrotem do pasma walencyjnego, uwalniając swoją energię.

Zeneris Projekty

www.zenerisprojekty.pl