Głównym celem monitorowania drgań jest zmniejszenie ryzyka uszkodzenia sprzętu i potencjalnie nieplanowanego przestoju, co prowadzi do lepszej kontroli stanu i redukcji kosztów operacyjnych przedsiębiorstwa. Dane o poziomie wibracji z czujnika mogą być używane jako pojedyncze źródło danych lub być łączone z innymi informacjami, w zależności od wymagań operacyjnych. Na przykład w automatyce przemysłowej można jednocześnie zbierać w czujniku informacje o temperaturze, zadymieniu, wilgotności, ciśnieniu i hałasie. Czujnik, który zawiera sensory dla wszystkich tych wielkości, tworzy kompletny system, który jest w stanie zapewnić najbardziej niezawodne rozwiązanie.

W niektórych przypadkach, takich jak monitorowanie stanu konstrukcji budowlanych, dane dotyczące wibracji można łączyć z informacjami o przechyle, dostarczane z użyciem inklinometru w celu precyzyjnego określenia stanu konstrukcji.

Pozyskane dane są obrabiane przez specjalne algorytmy wykorzystujące mechanizmy sztucznej inteligencji (AI) w celu automatycznego wnioskowania i przewidywania potencjalnej przyszłej awarii. Wnioski dostarczane przez taki model można następnie wykorzystać do podejmowania decyzji na temat działań zapobiegawczych.

Nowym trendem w automatyzacji fabryk jest pojawienie się algorytmów sztucznej inteligencji, które można trenować (doskonalić) na podstawie dużej ilości danych z czujników, aby poprawić jakość wnioskowania. Zmniejsza to obciążenie uwagi operatorów, którzy musieli podejmować krytycznie trudne i czasochłonne decyzje wyłącznie na podstawie swojej wiedzy i doświadczenia. Dzisiaj autonomiczna fabryka przejmuje odpowiedzialność poszczególnych operatorów za decyzje i automatycznie reaguje na wszelkie zmieniające się warunki pracy.

Czujnik wibracji

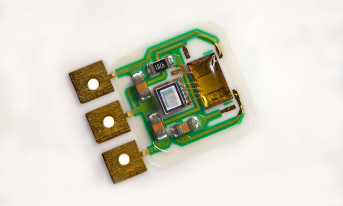

Kluczowym elementem aplikacji do monitorowania wibracji jest czujnik drgań. Najnowsze rozwiązania takich sensorów opierają się na technologii MEMS i wykorzystują tę samą zasadę pomiaru co akcelerometry. Główna różnica polega na szerokości pasma takich czujników. Akcelerometr MEMS ma typowe pasmo 3 kHz, a czujnik wibracji jest w stanie wykryć drgania przy znacznie większej szerokości pasma. Zdolność czujnika drgań do przechwytywania sygnałów o wysokiej częstotliwości umożliwia dokładniejszą analizę zjawisk. Opisany poniżej najnowszy taki sensor zapewnia pasmo ponad 6 kHz.

Taki czujnik drgań oparty na MEMS ma wiele zastosowań, na rysunku 1 przedstawiono listę głównych obszarów. Monitorowanie drgań silnika jest podstawą automatyzacji fabryki, a na kolei może pomóc w uniknięciu wypadków. Pojawia się w urządzeniach gospodarstwa domowego, takich jak pralki i w wielu zastosowaniach przemysłowych. Od czasu pojawienia się czujników MEMS w przystępnej cenie liczba zastosowań szybko się zwiększa, np. o monitorowanie wibracji mostów w celu zapewnienia dobrego stanu konstrukcji (rys. 1).

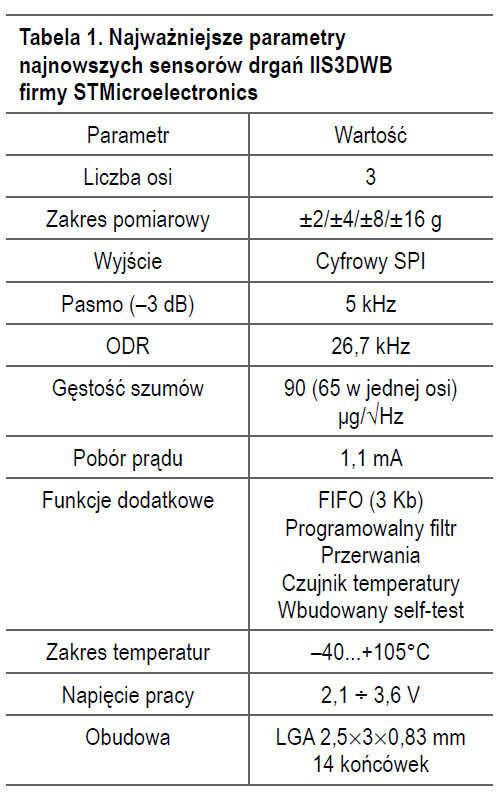

Specyfikacje techniczne użytego sensora drgań muszą zostać dokładnie przeanalizowane, aby była pewność, że bazujący na nim czujnik spełni wymagania aplikacji docelowej. W tabeli 1 przedstawiono najważniejsze parametry jednego z najnowszych sensorów drgań firmy STMicroelectronics IIS3DWB. Jest on w stanie mierzyć wibracje w przestrzeni trójwymiarowej (x, y, z). Trzy stopnie swobody zapewniają elastyczność w ustawianiu urządzenia w pozycji montażowej.

Jego zakres pomiarowy przyspieszenia wynoszący 16 g na oś jest wystarczający, aby pokryć zakres amplitudy drgań, który jest zwykle wymagany do monitorowania stanu maszyn. Poza tym ten sensor ma bardzo szerokie pasmo, płaską charakterystykę częstotliwościową do 6,3 kHz oraz wbudowany układ filtrujący, który eliminuje aliasing przy przetwarzaniu sygnału. Kolejną ważną cechą jest bardzo niska widmowa gęstość szumów. Jest to duża zaleta, gdy trzeba wychwycić drgania o niskiej częstotliwości. W porównaniu z istniejącymi na rynku rozwiązaniami zakres temperatury roboczej został tutaj rozszerzony do +105°C, aby spełnić wymagania przemysłowego środowiska pracy.

Sensor może pracować w trybie 3-osiowym lub jednoosiowym, który można wybrać za pomocą ustawień w rejestrach. W trybie 3-osiowym wszystkie trzy osie (x, y, z) są jednocześnie aktywne. W trybie jednoosiowym aktywna jest tylko jedna oś. W trybie jednoosiowym rozdzielczość (gęstość szumów) aktywnej osi znacznie się poprawia.

Aplikacje do monitorowania wibracji

Monitorowanie drgań zwykle odnosi się do analizy drgań maszyny, sprzętu lub urządzenia w ramach kompleksowej aplikacji znanej jako monitorowanie stanu (Condition Monitoring, CM) lub monitorowanie działania (Condition-based Monitoring, CbM). Analiza drgań odgrywa znaczącą rolę w monitorowaniu stanu maszyny w czasie. Jednak oprócz zbierania danych o wibracjach, kompletne rozwiązanie aplikacyjne obejmuje wiele czujników do zbierania innych istotnych parametrów, w tym temperatury, hałasu, ciśnienia, dymu i wilgotności. Każdy z nich dostarcza cennych informacji o działaniu maszyny. Dane z tych sensorów są następnie łączone w ramach fuzji, przetwarzane i analizowane w celu budowania wiedzy na temat kondycji, aby dalej podejmować decyzje dotyczące konserwacji.

Rysunek 2 pokazuje niektóre z ważniejszych zastosowań monitorowania drgań. Zestawienie podkreśla znaczenie zbierania i analizy danych o wibracjach jako części kompleksowego rozwiązania CM. Dodatkowe czujniki można wykorzystać do zbierania informacji, które zostaną połączone w celu uzyskania bardziej wiarygodnych danych. W najnowszych rozwiązaniach oferowanych w branży inteligentne algorytmy wykorzystujące dane z czujników przenoszą możliwości i skuteczność takich rozwiązań na nowy poziom. Te innowacyjne i wydajne rozwiązania mogą pomóc w znacznym zmniejszeniu kosztów związanych z nieplanowanymi przestojami, które w innym przypadku byłyby nieuniknione (rys. 2). Przetwarzanie danych w chmurze stało się jedną z krytycznych części rozwiązań obejmujących dane z wielu czujników w różnych lokalizacjach, które następnie są łączone i analizowane w czasie rzeczywistym, aby zapewnić płynne i nieprzerwane działanie sprzętu. Rysunek 3 przedstawia listę głównych części takiego systemu monitorowania drgań. W zależności od potrzeb można zamontować różne czujniki: wibracji, akcelerometr, temperatury i wilgotności, ciśnienia, światła otoczenia i inklinometr.

Do analizy zebranych danych potrzebna jest jednostka przetwarzająca. W zależności od ilości danych, wymagań prywatności, bezpieczeństwa, opóźnień i zużycia energii analizy mogą być wykonywane w lokalnej jednostce komputerowej lub przesyłane do centrum przetwarzania w chmurze (rys. 3).

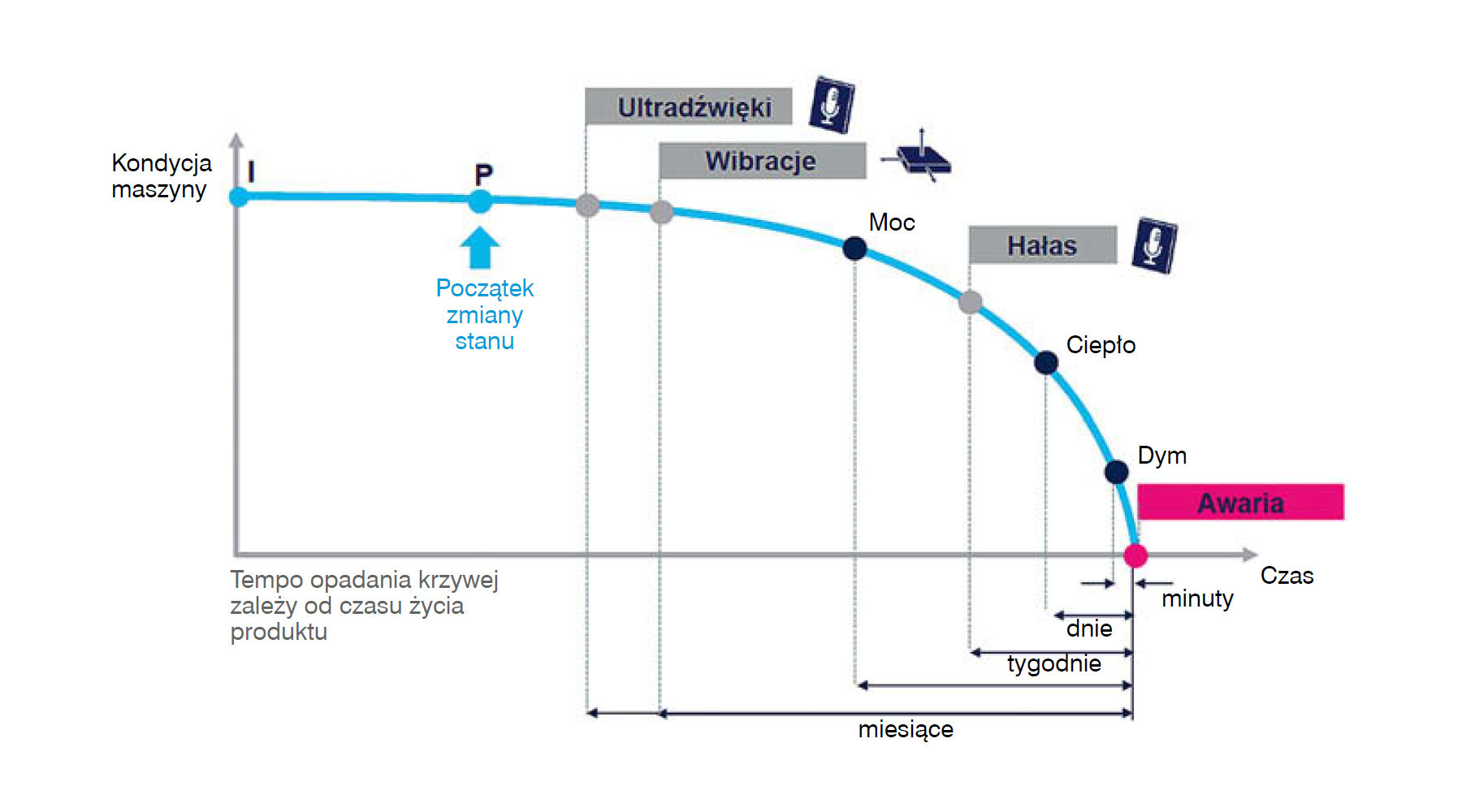

Po pewnym czasie pracy stan techniczny maszyny zaczyna się zmieniać, pojawiają się wibracje, ultradźwięki, dodatkowe ciepło. Rysunek 4 przedstawia typową krzywą instalacji i punktu awarii (Installation and Point of Failure, IPF) monitorowanego urządzenia. Czas zmiany kondycji maszyny od pierwotnej jakości fabrycznej do awarii może potrwać miesiące, a nawet lata, zanim zacznie ona wykazywać widoczne objawy usterki. Niemniej wczesna analiza danych z czujników może wykryć zły stan sprzętu wcześniej, dzięki temu, że algorytmy sztucznej inteligencji obrabiające dane z czujników mogą przewidzieć awarię i zainicjować proces podejmowania niezbędnych działań (rys. 4).

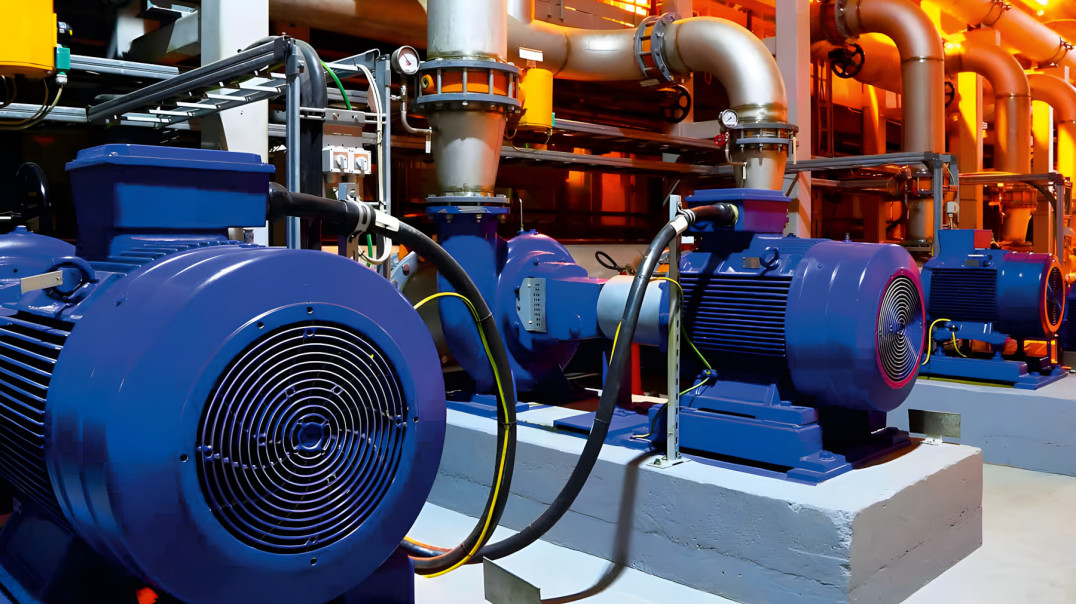

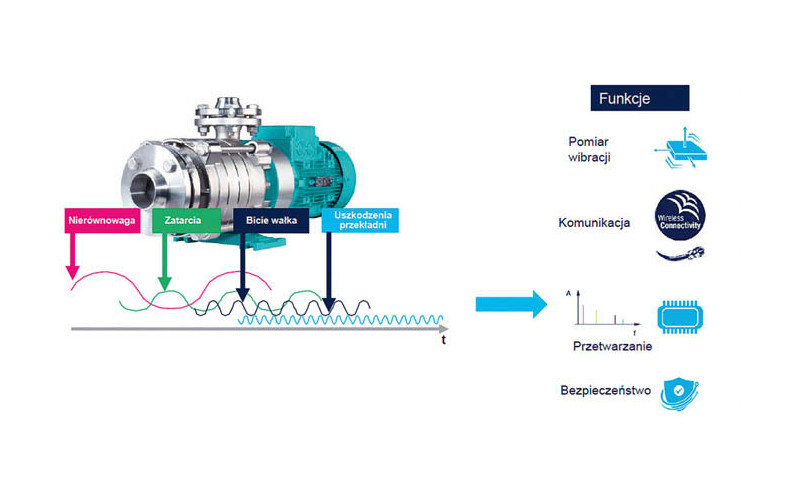

Rysunek 5 pokazuje przykład sygnałów pojawiających się w systemie monitorowania drgań pompy elektrycznej. Jej różne warunki, takie jak niewyważenie, luzy, drgania wału i przekładni, mogą być monitorowane za pomocą czujnika drgań. Pozyskane dane są następnie przesyłane do dalszej szczegółowej analizy, w tym szybkiej transformaty Fouriera (FFT), dzięki której można stworzyć indywidualną sygnaturę widma częstotliwości w danych warunkach pracy.

Poza czujnikami system monitorowania stanu silnika elektrycznego może zawierać kilka dodatkowych, w zależności od wymagań środowiska pracy. Komunikacja między pompą a jednostką przetwarzającą dane może być przewodowa lub bezprzewodowa z protokołami komunikacyjnymi. Jednostka przetwarzająca i analizująca może zapewnić narzędzia do diagnostyki i wizualizacji pomp, aby pomóc operatorowi w proaktywnym identyfikowaniu i rozwiązywaniu problemów, takich jak nieprawidłowości w pracy pomp, które mogą skutkować przestojami i zakłóceniami pracy. To proaktywne zaangażowanie może zwiększyć zysk firmy poprzez obniżenie kosztów operacyjnych i utrzymania fabryki.

Digi-Key Electronics,

https://www.digikey.pl/