System elektroniczny to zespół wzajemnie połączonych ze sobą elementów, o określonej hierarchii, umożliwiający wzajemną komunikację pomiędzy nimi. Komunikacja ta obejmować może nie tylko wymianę informacji, ale także energii, na przykład na potrzeby podsystemu zasilania. Do realizacji połączenia niezbędne jest korzystanie ze złączy elektrycznych. Można je podzielić na trzy główne kategorie, ze względu na rodzaj łączonych ze sobą elementów:

- typu board-to-board (płytka-płytka) łączące ze sobą dwie lub więcej płytek drukowanych,

- typu board-to-wire (płytka-kabel) łączące płytę drukowaną z przewodem elektrycznym,

- wire-to-wire (kabel-kabel) służące do wzajemnego łączenia ze sobą przewodów.

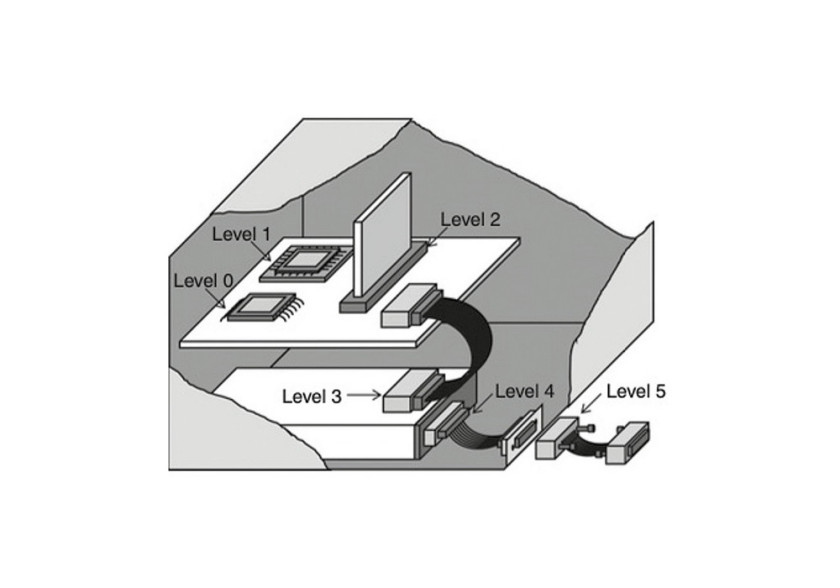

W zależności od typu elementów i ich umiejscowienia w hierarchii systemu, wyróżnia się sześć poziomów połączeń:

- poziom 0 obejmuje połączenie pomiędzy układem scalonym (płytką krzemową) a wyprowadzeniami jego obudowy.

- poziom 1 to połączenie pomiędzy obudową komponentu elektronicznego a powierzchnią płytki drukowanej,

- poziom 2 to połączenie pomiędzy dwoma lub większą liczbą obwodów drukowanych, np. w formule mother–boad–daughterboard,

- poziom 3 obejmuje połączenia pomiędzy podzespołami w obrębie jednego systemu,

- poziom 4 to połączenie pomiędzy podzespołami a portami wejścia/wyjścia całego systemu,

- poziom 5 to połączenie pomiędzy poszczególnymi systemami, np. pomiędzy komputerem i drukarką.

Przykładową wizualizację różnych poziomów połączeń w obrębie jednego systemu elektronicznego przedstawiono na rysunku 1.

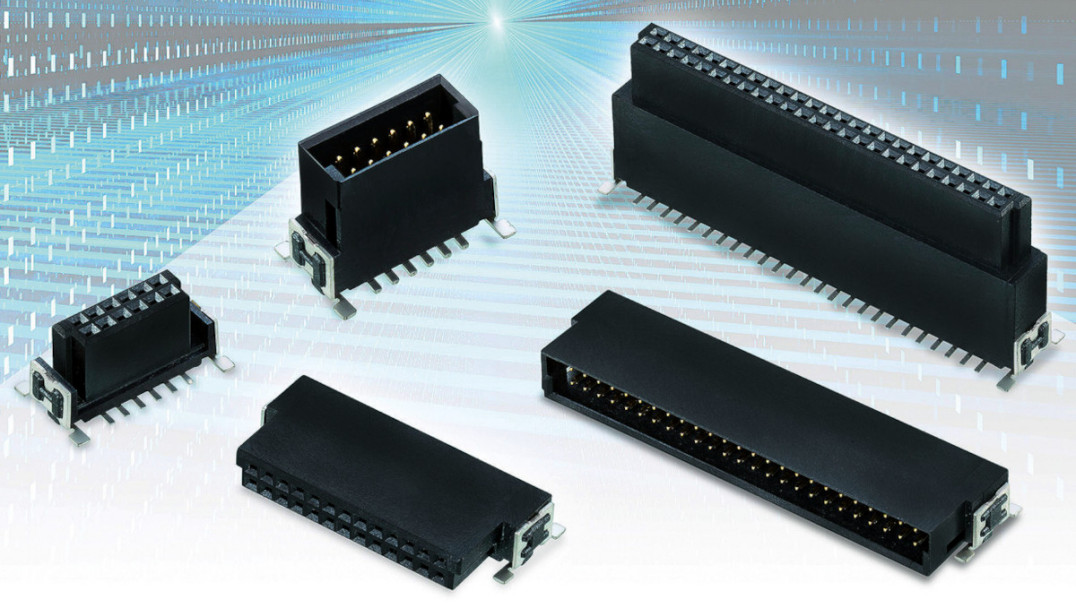

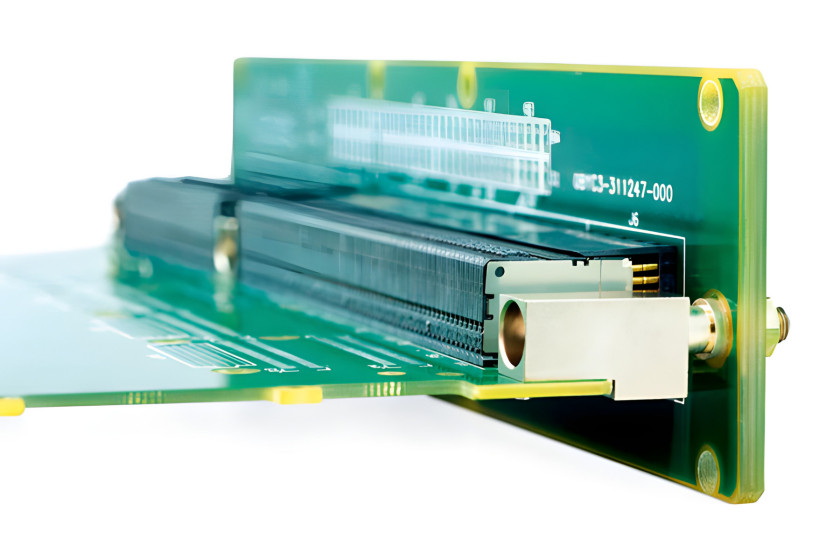

Złącza płytka-płytka

Złącza tego typu wykorzystuje się do łączenia ze sobą płytek drukowanych bez konieczności użycia przewodów. Tego typu rozwiązanie pozwala zaoszczędzić miejsce oraz wyeliminować przewody połączeniowe, przyczyniając się do zmniejszenia rozmiarów oraz masy całego systemu. Płytki mogą zostać połączone w konfiguracji równoległej lub prostopadłej.

Złącza pozwalające na równoległe łączenie płytek PCB określa się mianem "mezzanine" – do spiętrzania jedna nad drugą, ale termin ten niekiedy stosuje się także w opisie złączy pozwalających na łączenie prostopadłe, co może wywoływać pewne nieścisłości.

Podczas wyboru odpowiedniego elementu typu mezzanine, w celu równoległego połączenia dwóch obwodów drukowanych, konieczne jest uwzględnienie aspektów mechanicznych, takich jak wysokość złącza, tolerancja jego wymiarów, a także rodzaj montażu, do jakiego komponent jest przeznaczony. Dużo zależy też od wymagań systemowych – należy odpowiedzieć na pytania, czy element połączeniowy ma mieć zdolność do ponownego rozłączania oraz złączania oraz jak wiele cykli rozłączania/złączania przewiduje się podczas czasu życia urządzenia. Uwzględnić należy również warunki otoczenia, takie jak zakres temperatur oraz wilgotność. Parametry złączy tego typu opisane są w standardzie EIA 700AAAB.

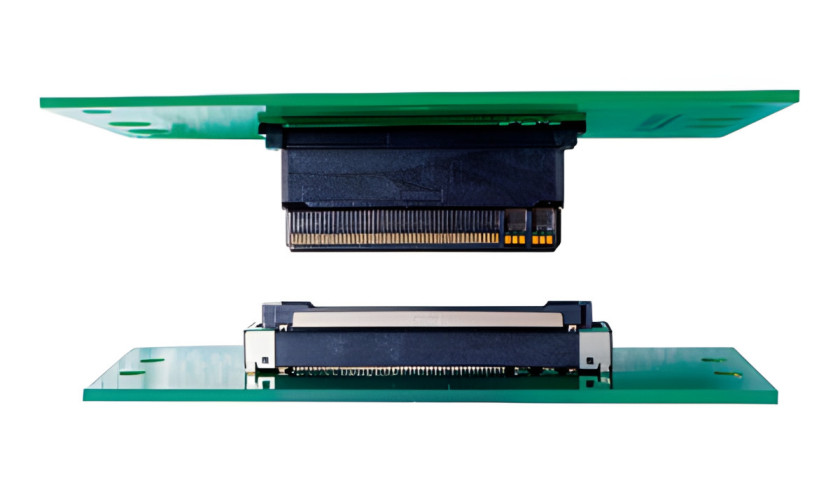

W połączeniach board-to-board często spotyka się też rozwiązania typu backplane. Jest to konfiguracja, w której zbiór złączy połączony jest ze sobą równolegle, tworząc magistralę. Każdy pin dowolnego złącza połączony jest zatem z odpowiadającymi mu pinami wszystkich innych złączy w obrębie jednej konfiguracji. Rozwiązania tego typu stosuje się powszechnie w telekomunikacji, ze względu na ich niezawodność oraz elastyczność i możliwość montowania różnych kart rozszerzeń.

W przypadku dużej szybkości transferu danych płyta bazowa ze złączami backplane może wprowadzać nadmierne tłumienie sygnału, obniżając jakość sygnału oraz wydajność połączenia. Niezwykle istotne znaczenie ma zatem dopasowanie impedancyjne tych komponentów do reszty układu, a także właściwe ekranowanie sygnałów. Przykład złącza typu backplane przedstawiono na rysunku 3.

Połączenia kablowe – wire-to-wire

Połączenia kablowe, zgodnie ze swoją nazwą, pozwalają na bezpośrednie połączenie ze sobą dwóch przewodów elektrycznych. Jedna z końcówek złącza połączona jest zazwyczaj na stałe z przewodem, zaś druga tworzy interfejs pozwalający na zestawianie i rozłączania połączenia. Sztywne połączenie z przewodem uzyskuje się zazwyczaj poprzez zaciskanie lub za pomocą technologii IDC (Insulation Displacement Contact). W metodzie IDC izolowany przewód wkłada się w odpowiednio ukształtowane gniazdo, wyposażone w ostre metalowe elementy. Elementy te przecinają izolację, dzięki czemu tworzą bezpośrednie połączenie pomiędzy złączem a przewodem. Wersje IDC stosowane są zazwyczaj w przypadku łączenia przewodów uformowanych w taśmy. W przypadku pojedynczych przewodów najczęściej korzysta się z montażu przez zaciskanie.

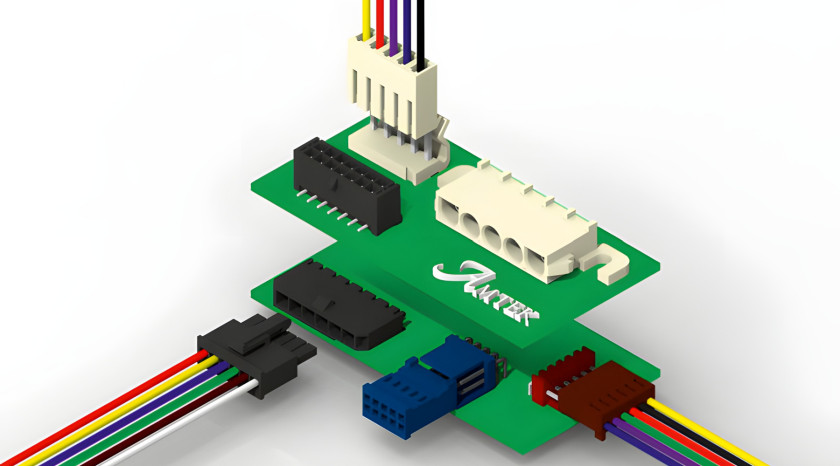

Połączenia board-to-wire

Złącza płytka-kabel służą do połączenia przewodu z płytką drukowaną. Część złącza przeznaczona do połączenia z przewodem jest zazwyczaj podobna do rozwiązań spotykanych w konfiguracji wire-to-wire, zaś element podłączany do płytki to z reguły konektor wciskany lub przeznaczony do lutowania. Przykładowe komponenty tego typu przedstawiono na rysunku 4.

Budowa złącza

Bez względu na rodzaj złącza, jego podstawowa budowa pozostaje zbliżona. Do podstawowych elementów i aspektów konstrukcyjnych zaliczyć można styk elektryczny, jego wykończenie oraz obudowę.

Styk elektryczny zapewnia ścieżkę transmisji sygnału elektrycznego. Umożliwia również zestawienie oraz rozłączenie połączenia, a także określa siłę niezbędną do realizacji tych czynności. Do kluczowych wymagań mechanicznych dotyczących tego elementu zaliczyć można wspomnianą już siłę niezbędną do zestawienia/rozłączenia połączenia, a także tzw. siłę normalną, prostopadłą do powierzchni styku i ułatwiającą utrzymanie połączenia. Wśród innych istotnych cech mechanicznych wymienić można parametry wytrzymałościowe, obejmujące odporność styku na ścieranie oraz inne mechaniczne przyczyny zużycia.

Do najważniejszych parametrów elektrycznych zaliczyć można rezystancję styku, jego pojemność oraz indukcyjność, a także związane z tym pasmo pracy.

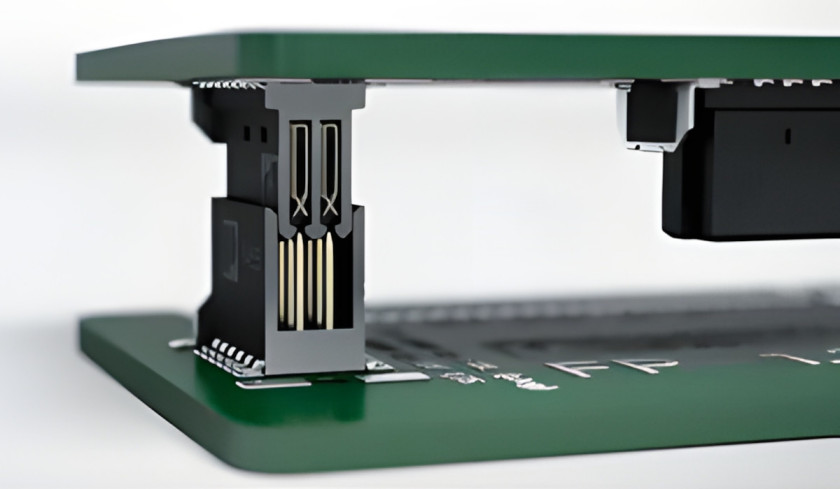

Istnieją dwa rodzaje styków elektrycznych – gniazda (styki typu żeńskiego) oraz wtyki (typu męskiego). Gniazda wyposażone są często w elementy sprężynujące, pozwalające na utrzymanie połączenia po jego zestawieniu.

Wierzchnia warstwa styku ma za zadanie ochronę tego elementu przed szkodliwym wpływem środowiska, w tym m.in. przed korozją. Ogranicza również osadzanie się na powierzchni styku warstw zanieczyszczeń oraz produktów reakcji chemicznych, mogących wpłynąć na wzrost rezystancji połączenia. Wśród substancji zwiększających rezystancję styku wymienić można różnego rodzaju tlenki, chlorki, siarczki oraz inne związki chemiczne, powstające zazwyczaj podczas reakcji metalu tworzącego styk ze związkami chemicznymi obecnymi w otoczeniu.

Wykończenie styku wykonane może być z metali szlachetnych, innych metali lub ich stopów. Rodzaj materiału wykorzystanego do pokrycia styku determinuje typ zanieczyszczeń mogących gromadzić się na jego powierzchni. Przykładowo, w przypadku pokrycia cyną na powierzchni styku gromadzić się może tlenek cyny, co może wymuszać konieczność okresowego czyszczenia złącza. Pokrycie styku warstwą metalu szlachetnego, jak złoto lub pallad, praktycznie eliminuje zjawisko utleniania powierzchni styku, znacząco zwiększa jednak koszt produkcji.

Złącza muszą charakteryzować się wysoką stabilnością swoich fizycznych wymiarów, nawet w obecności czynników chemicznych i zjawisk temperaturowych. Zbyt duże odkształcenia mogłyby doprowadzić do utraty dopasowania pomiędzy elementami złącza, w efekcie zaś uniemożliwić zestawienie lub rozłączenie połączenia. Do głównych zadań obudowy złącza, poza zapewnieniem odpowiedniego kształtu i dopasowania, należy izolacja elektryczna oraz mechaniczna styku.

Podsumowanie

Złącza elektryczne są niezwykle istotnym elementem niemal każdego projektu systemu elektronicznego. Bez nich niemożliwe byłoby łączenie poszczególnych modułów ze sobą, a także zapewnienie transferu informacji i energii pomiędzy urządzeniem a światem zewnętrznym. Dobór złącza przesądzić może o sukcesie lub niepowodzeniu projektu, a także istotnie wpłynąć na trwałość, bezawaryjność i odporność środowiskową produktu końcowego.

Damian Tomaszewski