Wprowadzenie obwodów drukowanych zrewolucjonizowało montaż urządzeń elektronicznych. Nie tylko możliwe stało się zastosowanie automatyzacji, ale uzyskano też znaczne zmniejszenie wielkości gotowych wyrobów. Pierwsze obwody drukowane były wykonywane jako jednowarstwowe, ale w innym rozumieniu do jakiego przywykliśmy. Ścieżki powstawały w wyniku nanoszenia przewodzących atramentów na płytkę wykonaną z materiału nieprzewodzącego, a nie poprzez trawienie miedzi, jak to się robi dziś. "Atramentowe" ścieżki zostały zastąpione ścieżkami wytrawianymi z całej powierzchni miedzianej, którą w nowej technologii była pokrywana płytka. Wymagania użytkowników jednak szybko rosły. Oczekiwano technologii, która pozwalałaby zwiększyć upakowanie elementów, ale wiązało się to z równoczesnym zagęszczeniem połączeń. Jedna warstwa miedzi nie mogła sprostać temu wyzwaniu, wprowadzono więc płytki dwustronne. Pojawił się jednak problem przenoszenia połączeń z jednej warstwy na drugą. Naturalne przejście stanowiły wyprowadzenia elementów montowanych metodą przewlekaną, jednak nie można było w ten sposób realizować wszystkich przejść między warstwami. Problem rozwiązano przez wprowadzenie na płytce wydzielonych punktów, przez które były przewlekane druciki, lutowane następnie na każdej warstwie. Kolejnym etapem rozwoju było wprowadzenie metalizacji otworów. Technika ta jest w zasadzie stosowana do dziś. Metalizacja to specjalny proces, w którym wewnątrz przelotek jest nanoszona warstwa miedzi. Wbrew pozorom, nie jest to bardzo trudne.

Najpierw w płytce są wiercone otwory. Średnice zastosowanych wierteł są nieco większe (o 4–5 milsów, tj. 0,004– 0,005 cala) od tych, które podawano w dokumentacji, i które określają średnice docelowe. Po wywierceniu otworów płytka jest poddawana czyszczeniu z użyciem odpowiednich środków chemicznych i kondycjonujących. Następnie jest przekazywana na stanowisko bezprądowego nanoszenia miedzi. Nie jest to proces elektrolityczny, taki jak galwanizacja. W jego wyniku wewnątrz przelotki i na powierzchni płytki nanoszona jest warstwa miedzi o grubości około 0,4 milsa. Następnie płytka jest przesyłana na stanowisko, na którym po precyzyjnym nałożeniu na jej powierzchnię światłoczułej maski zostaje naświetlana i wywoływana. Na odsłonięte obszary zostaje naniesiona warstwa miedzi. Miedź, która została naniesiona wewnątrz przelotek, zmniejsza oczywiście średnicę otworów, dlatego konieczne było użycie wierteł o minimalnie większej średnicy od tej, którą podano w dokumentacji produkcyjnej.

Nieco inaczej wygląda produkcja płytek wielowarstwowych. Rdzeń płytki jest obrabiany w dziale dry-film również z zastosowaniem operacji fotonaświetlania. Jeśli płytka nie ma przelotek ślepych lub zagrzebanych, tworzenie połączeń jest prowadzone na stanowisku galwanizacyjnym również z użyciem fotomasek i operacji naświetlania i trawienia. Stosowany jest proces negatywowy, w którym światło docierające do podłoża w miejscach niezabezpieczonych przez maskę utwardza je. W tych miejscach powstaną następnie ścieżki i płaszczyzny miedzi.

Normy IPC

Normy IPC grupują wyroby w tzw. klasy: 1, 2, 3, 3A. Klasy określają precyzję wykonania PCB. Klasa 1, najmniej wymagająca, obejmuje wyroby powszechnego użytku, klasa 2 to wyroby do zastosowań specjalnych, a najbardziej wymagająca jest klasa 3, której podlegają np. wyroby przeznaczone do pracy w trudnych warunkach środowiskowych. Normy IPC określają kryteria akceptowalności wad ujawniających się w produkcji obwodów drukowanych, a także wskazują metody pomiarów i testowania PCB.

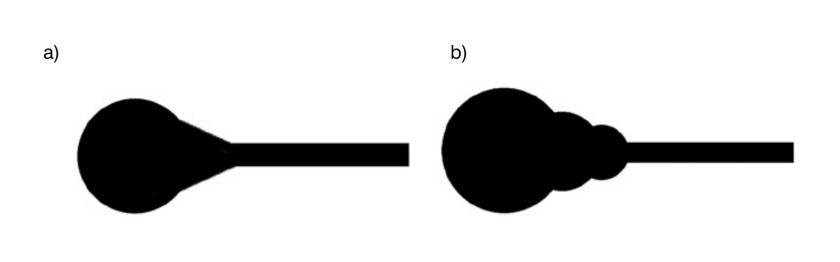

Norma IPC-6012 określa na przykład dopuszczalne przesunięcie między wewnętrznym i zewnętrznym otworem dla klasy 2 (rys. 1). W klasie 3 i 3A ograniczenia są dużo większe. Na warstwie zewnętrznej musi występować pierścień wychodzący o co najmniej 2 milsy poza światło wierconego otworu. Na warstwie wewnętrznej różnica ta musi wynosić co najmniej 1 mils.

Projektując PCB należy pamiętać tym, że jeśli jakieś urządzenie ze względu na zastosowanie i realizację określonych funkcji musi spełniać wymagania wyższej klasy, to producent wywierci otwory przeznaczone do metalizacji o 4...5 milsów większą średnicą niż podana w dokumentacji produkcyjnej. Otwór o podanej w dokumentacji średnicy 8 milsów z padem 12 milsów nie byłby akceptowalny, ponieważ zastosowane do wiercenia wiertło miałoby średnicę o 4...5 milsów większą. W klasie 3 i 3A musi być również uwzględniony pierścień o średnicy powiększonej o 2 milsy. Należy dodać, że producent zna zarówno żądaną tolerancję położenia, jak i tolerancję maszynową, zwykle większą o ±3 milsy, więc prawdę mówiąc, zgodnie z wymaganiami normy IPC-6012, rozmiar pada powinien być ustalony z uwzględnieniem wszystkich wymienionych czynników. Czy jest to możliwe?

Załóżmy, że przelotka wykonywana zgodnie z normą IPC-6012 klasy 3 ma średnicę 8 milsów z tolerancją ±3 milsy. Należałoby wówczas wywiercić otwór 13,8 milsa, a tolerancja maszyny plus tolerancja rzeczywistego położenia otworu równa ±3 milsy oznaczałaby dodanie 16...18 milsów do nominalnego rozmiaru (ponownie wyrażona jako ±3 milsy). Wynika z tego, że pad musiałby mieć średnicę 26 milsów. Nie zawsze jest to możliwe.

Jeśli mówimy o prostych przelotkach, to dobrym zaleceniem mogłoby być, aby określać średnice od razu z tolerancja ±3 milsy. W ten sposób przelotka 8 milsów mogłaby być wiercona wiertłem o średnicy 8 milsów i nie byłaby konieczna kompensacja i wiercenie większą średnicą. Oznacza to, że otwór wykonywany w klasie 3 IPC-6012 może mieć zaledwie 16...18 milsów dla padu, a nawet mniej, jeśli zostanie to dokładnie uzgodnione z producentem i jeśli dobrze zna on swoją maszynę. Analizując powyższe rozważania, można by powiedzieć, że gdyby uwzględniać wszystkie tolerancje, wykonanie PCB byłoby niemożliwe. Na szczęście część tolerancji wzajemnie się kompensuje.

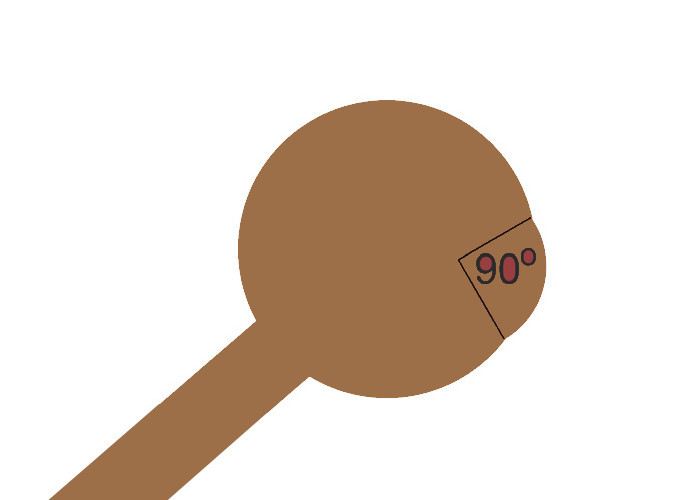

Łezki

Łzy to ogólna nazwa łagodnego przejścia między padem a ścieżką. Może być wykonywana w kształcie klasycznej łzy (rys. 2a) lub w kształcie bałwanka (rys. 2b). Ich zadaniem jest wzmocnienie połączenia między padem i ścieżką. Łzy redukują naprężenia mechaniczne i termiczne w tych miejscach, Chronią także płytkę przed wybijaniem wiertła w punktach łączenia się ścieżki z padem podczas operacji wiercenia.

Typy przelotek

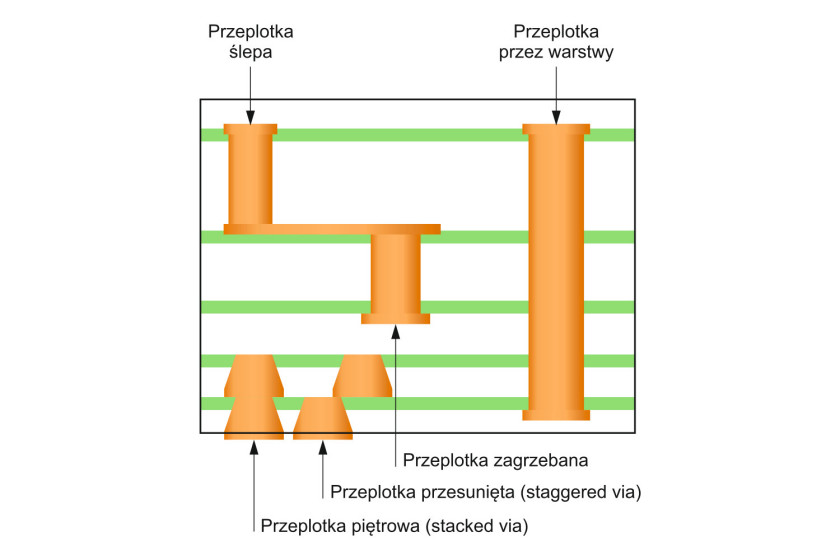

Na rysunku 3 przedstawiono różne typy przelotek. Przelotka przez warstwy (trough-hole via) tworzy połączenie tylko między górną i dolną warstwą PCB. Służy więc do przenoszenia sygnału z jednej strony płytki na drugą lub tworzy takie połączenie na płytkach wielowarstwowych.

Przelotka ślepa (blind via) tworzy połączenie między górną warstwą a którąś z warstw wewnętrznych lub analogicznie między dolną warstwą a którąś z warstw wewnętrznych. Przelotki ślepe są stosowane na płytkach o dużym upakowaniu połączeń, pozwalają efektywnie wykorzystywać powierzchnię płytki. Przykładowo, na płytce 6-warstowej przelotka ślepa łączy warstwy 1 z 2 lub 1 z 5, może także łączyć warstwę 3 z 6. Należy zwrócić uwagę na konieczność przygotowania oddzielnych plików wierceń dla każdej ślepej przelotki.

Zwykle operacja umieszczania przelotek dla określonych par warstw może być powtórzona 2...3 razy dla jednej strony. Ograniczenie stanowi liczba cykli platerowania dla warstwy zewnętrznej. Przykładowo, dla płytki 10-warstwowej proces mógłby wyglądać tak: góra do warstwy 2, góra do warstwy 3, góra do warstwy 4, dół do warstwy 9, dół do warstwy 8 i dół do warstwy 7. Jeśli dla płytek 14-, 16- lub 18-warstwowych wymagana jest większa liczba połączeń, przelotki zagrzebane mogą być wykonywane razem z przelotkami ślepymi.

Przelotki ślepe można podzielić na kilka kolejnych podtypów. Sekwencyjna przelotka ślepa (sequential blind via) ma wewnętrzną warstwę końcową utworzoną na rdzeniu, pozostawiając powiązaną warstwę zewnętrzną jako arkusz miedzi do odwzorowania po laminacji.

Przelotka o kontrolowanej grubości (controlled-depth via) lub przelotka z wierceniem wstecznym (back-driled via) to taka, w której wszystkie elementy wewnętrzne są tworzone jak zwykłe wielowarstwowe, a następnie są laminowane jako normalne. Ślepe połączenie z warstwą wewnętrzną jest tworzone przez wiercenie mechaniczne do określonej głębokości. Głębokość wiercenia może sięgać rdzenia pomiędzy warstwami, ale nie może dochodzić do następnej warstwy za warstwą końcową ślepej przelotki.

Ślepa mikroprzelotka laserowa (laser blind microvia) to przelotka o bardzo małej średnicy. Wykonanie otworów o ekstremalnie małych średnicach dla przelotek tego typu jest możliwe tylko za pomocą laserów Nd:YAG lub Nd:YLF. Małe średnice można również otrzymać, używając laserów podczerwonych, o większej głębokości, ale przy większej długości fali, którą emitują, nie jest możliwe usuwanie miedzi.

Jeszcze inne właściwości ma mikroprzelotka laserowa. Tego typu przelotki są wykonywane na płytkach o dużej gęstości połączeń (HDI – High Density Interconnection). Ze względu na kształt mikroprzelotek laserowych ich głębokość zwykle nie przekracza dwóch kolejnych warstw. Ograniczenie wynika z konieczności usuwania resztek odparowanego materiału powstającego podczas pracy lasera na skutek ablacji. Przelotki mogą być ustawiane w stos (jedna nad drugą) – stacked lub z przesunięciem bocznym – staggered. Mikroprzelotki laserowe są powszechnie stosowane w urządzeniach realizujących wiele funkcji i charakteryzujących się małymi wymiarami, np. telefony komórkowe, tablety, itp.

Przelotka zagrzebana (burried via) to natomiast taka, w której otwory są wiercone maszynowo lub laserowo pomiędzy warstwami wewnętrznymi i nie przechodzą na warstwy zewnętrzne (tak jak to miało miejsce w przypadku przelotek ślepych). Są one zazwyczaj umieszczane w prepregu podczas procesu laminacji.

Przelotki wewnątrz padu

Wraz z pojawiającymi się urządzeniami charakteryzującymi się dużym stopniem miniaturyzacji i rozbudowaną funkcjonalnością wzrosło zapotrzebowanie na PCB o dużym upakowaniu elementów i połączeń. Wraz z nimi pojawiły się struktury via-in-pad, czyli przelotki wewnątrz padu. Są one wykonywane w kolejnych procesach: wiercenie, platerowanie (metalizacja), wypełnianie żywicą epoksydową lub miedzią. Ostatnią operacją jest planaryzacja (rodzaj polerowania), dzięki której uzyskiwana jest płaska powierzchnia wymagana podczas montażu elementów. Zaletą tej technologii jest uzyskanie większego upakowania komponentów, lepsza kontrola temperatury oraz eliminacja pasożytniczych indukcyjności i pojemności. Jest to uzyskiwane przez redukcję długości ścieżek.

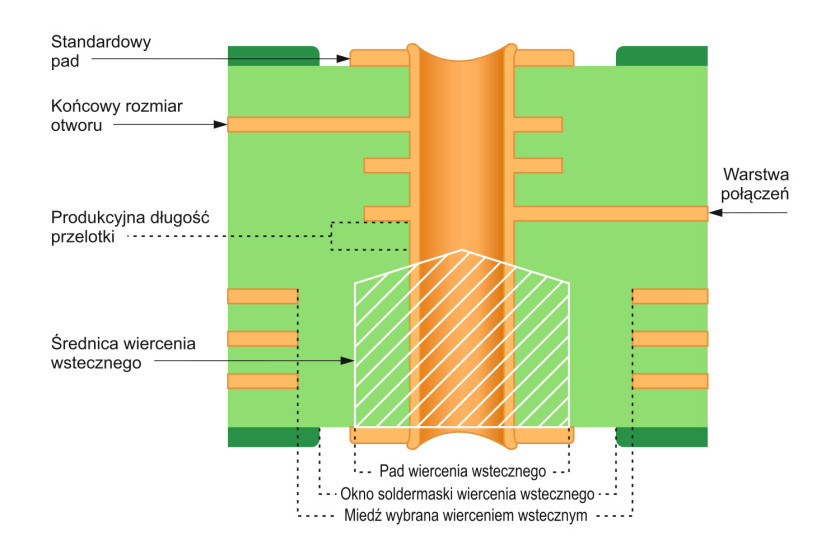

Przelotki via-in_pad plater (VIPPO) są w zasadzie tym samym co via-inpad, z tym że są powiązane z padami SMT, a nie zwykłymi padami. Przelotki VIPPO są ponadto stosowane tam, gdzie będzie wykonywane tzw. wiercenie wsteczne, czyli wiercenie o kontrolowanej głębokości. Zabieg ten stosuje się często w celu poprawy integralności sygnału. Wiercenie wsteczne polega na częściowym usunięciu przelotki wykonanej jako przelotowa przez całą grubość płytki, ale która powinna być zakończona na jednej z warstw wewnętrznych (rys. 4). Aby usunięcie niepotrzebnej miedzi było możliwe, do wiercenia wstecznego używa się wiertła o nieznacznie większej średnicy od średnicy przelotki.

Przelotki termiczne (thermal vias)

Przelotki termiczne wykonuje się w przypadkach, gdy konieczne jest jak najlepsze odprowadzanie ciepła z płytki. Przenoszą one ciepło z jednej strony płytki na drugą i dlatego są umieszczane najczęściej bezpośrednio pod elementem grzejącym się lub jak najbliżej niego. Jeśli ścieżki występują tylko na warstwach zewnętrznych, większość ciepła jest rozprowadzana na boki (poziomo), a rdzeń płytki staje się chłodniejszy. Przelotki termiczne łączą też warstwy wewnętrzne z powierzchnią płytki, przez co przyczyniają się do lepszego odprowadzania od nich ciepła i zmniejszenia ogólnej temperatury PCB.

Szew przelotek (stitching vias). Technika szycia przelotek jest wykorzystywana do łączenia dwóch obszarów miedzi umieszczonych na różnych warstwach. Są to ciągi przelotek umieszczonych blisko siebie. Mogą być one rozmieszczane na krawędziach jakiegoś obszaru, a nawet wypełniać regularnie całą powierzchnię. Podstawowym zadaniem szytych przelotek jest minimalizacja impedancji i zapewnienie krótkich pętli powrotnych. Szyte przelotki poprawiają jakość uziemienia na całej płytce.

Przelotki ekranujące (shielding vias) i przelotki odgradzające (via fences)

Zasada wykonywania przelotek ekranujących jest bardzo podobna do opisanych wcześniej szwów. Różnica polega na tym, że odległości między przelotkami są na tyle małe, że stanowią dla sygnału przeszkodę bardzo trudną do przejścia – odległości między przelotkami stają się porównywalne, a nawet mniejsze od długości fali propagującego sygnału. Rozpatrując propagację sygnałów jako zjawisko elektromagnetyczne, można więc uznać, że przelotki ekranujące izolują elementy na płytce. Przelotki ekranujące są umieszczane w jednym, dwóch, a nawet trzech rzędach blisko siebie.

Przelotki odgradzające ekranują transmisyjne linie mikropaskowe lub paskowe od innych elementów. Należy jednak zwracać uwagę na odległość między takimi przelotkami a chronionymi liniami, gdyż zbyt małe odległości mogą pogorszyć izolację. Przelotki odgradzające umieszczane blisko krawędzi płytki minimalizują ponadto emisję sygnałów na zewnątrz, a więc stanowią ochronę przed interferencjami elektromagnetycznymi.

Przelotki piętrowe i przesunięte (stacked vias, staggered vias)

Mikroprzelotki stacked i staggered są wykonywane techniką laserową. Przelotki stacked są układane jedna nad drugą w procesie addytywnym. Technika wykonywania przelotek staggered jest podobna, przy czym są one przesunięte względem siebie w płaszczyźnie poziomej. Zaletą tych przelotek jest uzyskiwanie ekstremalnie dużego upakowania połączeń na płytce wymaganego szczególnie na płytkach z układami w obudowach BGA. W takich przypadkach konieczne jest wyprowadzenie dużej liczby ścieżek upakowanych na małej powierzchni. Połączenia są uzyskiwane w wyniku wiercenia laserowego, ploterowania, wypełniania i planaryzowania. Kolejna warstwa powstaje w wyniku laminowania jeszcze jednej warstwy na wierzchu poprzedniej przelotki. Zwykle proces ten może być powtórzony 3 do 4 razy, ale są producenci oferujący większą liczbę takich procesów. Następnie wierzchnia warstwa jest planaryzowana w celu uzyskania dobrej gładkości. Zabieg ten zapobiega kołysaniu się elementów podczas montowania na płytce.

Jarosław Doliński

Źródło: Joe Fjelstad – "A Brief History of Electrical Vias in PCBs", Design007 Magazine, Nov. 2020