Czyszczenie PCB nie jest niezbędnym etapem procesu jej montażu, z tego też powodu często istnieje duża pokusa pominięcia tego kroku – pozornie pozwala to na oszczędności czasowe oraz finansowe. Jakie są zatem tak naprawdę korzyści płynące z przeprowadzenia tej czynności? Poniżej przedstawiono główne korzyści związane z czyszczeniem PCB.

Poprawa wyglądu i niezawodności

W przypadku kontraktowego montażu elektroniki końcowy wygląd produktu jest niejako wizytówką producenta. Widoczne gołym okiem pozostałości topnika mogą wzbudzić niepokój zamawiającego oraz zniechęcić go do dalszej współpracy. Nawet niemając negatywnego wpływu na działanie obwodu zanieczyszczenia źle wpływają na opinię o producencie.

Wymagania dotyczące niezawodności ściśle powiązane są z funkcją wytwarzanego produktu. W przypadku produktów elektroniki użytkowej obecność defektów nie wiąże się zazwyczaj bezpośrednio z poważnym niebezpieczeństwem dla użytkowników – z reguły nikt nie traci zdrowia ani życia, jeśli klawiatura lub myszka komputerowa nagle odmawiają posłuszeństwa. W przypadku tego typu urządzeń producenci mogą zatem dość bezpiecznie pominąć etap czyszczenia. Z drugiej strony, w przypadku produkcji urządzeń medycznych nie można pozwolić sobie na margines błędu, ponieważ usterka może prowadzić bezpośrednio do zagrożenia życia. W takiej sytuacji mycie PCB jest etapem niezbędnym do wykonania, zarówno po procesie montażu, jak i każdej serwisowej ingerencji w strukturę obwodu. Na zakończenie tej czynności niezbędna będzie ponadto weryfikacja poprawności (kontrola czystości).

Ochrona przed korozją

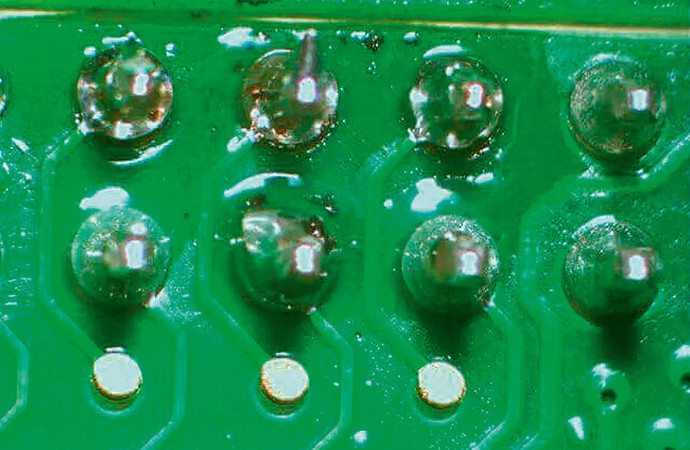

Pozostałości topnika obecne na płytce drukowanej charakteryzują się odczynem kwasowym. Jeśli nie zostaną usunięte z powierzchni płytki, mogą pochłaniać wilgoć z powietrza oraz powodować korozję wyprowadzeń płytki lub jej poszczególnych komponentów (rys. 1).

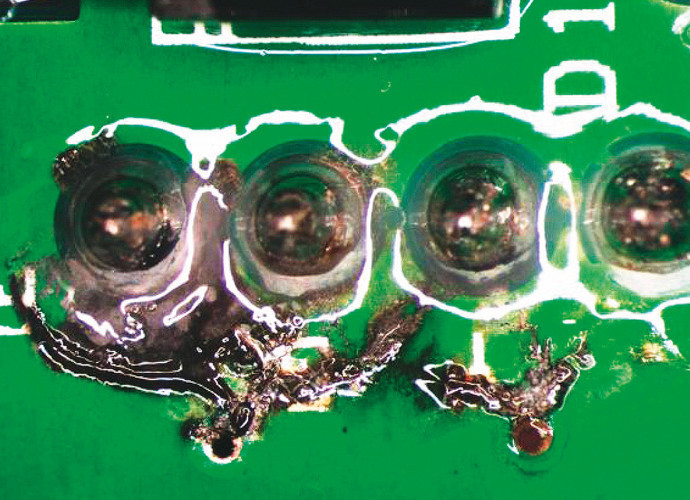

Wiele osób zdaje sobie sprawę z tego, że przed malowaniem danej powierzchni należy ją odpowiednio przygotować, w tym również oczyścić. Jeśli nie zostanie to wykonane wystarczająco starannie, nowa powłoka malarska bardzo szybie zacznie się łuszczyć i w efekcie odpadnie. Dokładnie te same zasady rządzą montażem obwodów elektronicznych oraz nakładaniem na nie powłoki ochronnej (nazywanej niekiedy powłoką konformalną, ang. conformal coating).

Jeśli przed rozpoczęciem procesu nanoszenia powłoki ochronnej powierzchnia płytki nie jest dobrze oczyszczona (np. znajdują się na niej pozostałości topnika), bardzo często zaobserwować można deformacje oraz rozwarstwianie się nałożonej powłoki (rys. 2). Dodatkowo powłoki wykonywane są najczęściej z materiałów półprzepuszczalnych, przez co są zdolne do dwustronnego przepuszczania pewnej ilości wilgoci. Woda ta może dostać się do pozostałości topnika oraz doprowadzić do korozji.

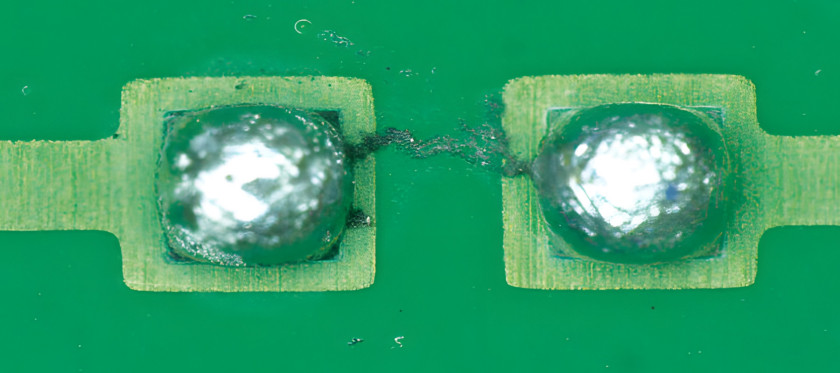

Ochrona przed wzrostem struktur dendrytowych

Zjonizowane cząsteczki pozostałe po procesie montażu (np. resztki topnika) mogą powodować duże problemy z niezawodnością PCB. Cząsteczki te mają ładunek elektryczny, co powoduje, że utrzymują się na powierzchni płytki dzięki siłom elektrostatycznym. W wilgotnym środowisku zanieczyszczenia jonowe mogą łączyć się w podłużne struktury nazywane dendrytami (rys. 3). Przewodzą one prąd elektryczny, zatem mogą prowadzić do powstawanie zwarć w układzie.

Poziom zanieczyszczeń jonowych na powierzchni PCB może zostać zmierzony za pomocą odpowiednich narzędzi do testowania. Testery czystości jonowej pozwalają ocenić jakość procesu montażu, to zaś przekłada się na niezawodność końcowego produktu.

Sebastian KojCPS

Najczęściej zależy to od branży. Jeśli chodzi o przemysł kosmiczny lub medyczny, są to klienci bardzo zaangażowani w temat mycia. Tymczasem inne branże, dopiero zaczynają zdawać sobie sprawę ze znaczenia tego ważnego elementu w procesie produkcji. W większości przypadków zaczyna się od ewaluacji, aby móc zdecydować o wyborze maszyny, środków chemicznych i parametrów procesu. Jednak niektórzy klienci zwracają się do nas z pełną świadomością tego, jak powinien wyglądać proces, jaka chemia powinna być użyta, wtedy zostaje jedynie wybór najlepszej opcji w zakresie maszyn.

Najczęściej używane środki myjące są na bazie wody. Alkohol nie jest już powszechny, ze względu na trudną obsługę.

Kontrola czystości odbywa się najczęściej za pomocą kontroli wizualnej. Często przez mikroskopy. Inną możliwością jest użycie maszyny, w której wykonywane są testy zabrudzeń. W taki sposób można zmierzyć ilość resztek materiałów/substancji, które pozostały. Nie ma możliwości pomiaru czystości produktów wewnątrz maszyny myjącej. Można po prostu obsłużyć proces tak stabilnie, jak to tylko możliwe, aby zawsze mieć takie same wyniki. |

Metody czyszczenia PCB

Usuwanie zanieczyszczeń z powierzchni PCB może być wykonane zarówno ręcznie, jak i w sposób pół- lub w pełni automatyczny. Czyszczenie ręczne spotyka się najczęściej w przypadku prac serwisowych, naprawy sprzętu lub przy bardzo małym wolumenie produkcji. Efekty tego typu czyszczenia nie są zbyt powtarzalne i w dużej części zależą od zdolności i precyzji operatora. W przypadku większych wolumenów produkcji lub chęci uzyskania wysokiej powtarzalności procesu, niezbędne jest korzystanie z urządzeń. Jeśli chodzi o czszczenie ręczne, to może być ono zrealizowane jako:

- czyszczenie aerozolem – jedną z zalet sprayów do usuwania resztek topnika jest łatwość obsługi oraz możliwość w miarę precyzyjnej aplikacji, dzięki wykorzystaniu rurki dołączonej zazwyczaj do zestawu.

- czyszczenie aerozolem ze szczotką – dodanie do zestawu szczotki pozwala na rozpylanie sprayu podczas mechanicznego czyszczenia zanieczyszczeń.

- czyszczenie poprzez zanurzenie – PCB może zostać całkowicie zanurzone w pojemniku z roztworem czyszczącym. Bardziej trwałe zanieczyszczenia są następnie usuwane za pomocą wacików lub szczotek. Wydajność tego procesu może zostać zwiększona poprzez podgrzanie roztworu czyszczącego, przy czym jest to możliwe jedynie w przypadku korzystania z substancji niepalnych.

- czyszczenie miejscowe – bawełniany wacik może zostać nasączony rozpuszczalnikiem oraz wykorzystany do miejscowego usuwania zanieczyszczeń. Dla większej wygody użytkowników wprowadzono też do sprzedaży gotowe chusteczki oraz waciki czyszczące, nasączone rozpuszczalnikiem.

Czyszczenie automatyczne lub półautomatyczne wymaga wsparcia się urządzeniem:

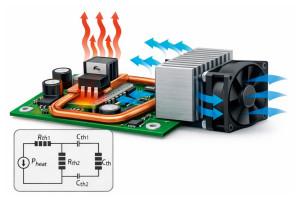

- Myjka ultradźwiękowa – czyszczenie za pomocą ultradźwięków opiera się na wykorzystaniu energii fali dźwiękowej do rozbijania zanieczyszczeń na mniejsze fragmenty, które są następnie usuwane z powierzchni płytki. Większość myjek ultradźwiękowych ma możliwość podgrzewania płynu czyszczącego, co zwiększa skuteczność całego procesu. Czyszczenie ultradźwiękowe może być nieodpowiednie dla niektórych rodzajów komponentów elektronicznych, jak np. dla rezystorów ceramicznych.

- Czyszczenie parą – czyszczenie za pomocą myjek parowych pozwala na uzyskanie bardzo dobrych rezultatów, dzięki czemu wykorzystywane jest często w przypadku produktów wymagających wysokiej niezawodności, takich jak urządzenia medyczne oraz technika lotnicza. Płytka drukowana może zostać zanurzona w zbiorniku wypełnionym wrzącym rozpuszczalnikiem lub też umieszczona w strumieniu wytworzonej pary. W procesie tym wykorzystywane muszą być specjalne rodzaje rozpuszczalników, wykazujące właściwości azeotropowe – co oznacza, że po skropleniu pary znad mieszaniny uzyskuje się substancję o dokładnie takim samym składzie chemicznym co mieszanina wyjściowa. Właściwość taka umożliwia przeprowadzanie procesu czyszczenia w ciągłym cyklu, bez konieczności stałego dopływu nowego rozpuszczalnika.

- Maszyny do czyszczenia topnika typu batch – urządzenia tego typu to w zasadzie zmywarki do płytek drukowanych. PCB umieszczane są w przegrodach, zaś rozpuszczalnik (zazwyczaj wodny) rozpylany jest wewnątrz maszyny w cyklach pracy, na wzór zmywarki do naczyń.

- Maszyny do czyszczenia topnika typu inline – maszyna typu inline pracuje na zasadzie podobnej do myjni samochodowej – płytki PCB przesuwane są po linii transmisyjnej przez odpowiednie strefy, w których następuje mycie, płukanie oraz osuszanie układów. W procesie wykorzystywane są rozpuszczalniki wodne.

Podsumowanie

Liczba dostępnych metod czyszczenia płytek PCB jest dość duża. Wybór najbardziej optymalnego sposobu zależy od rodzaju zanieczyszczeń, dostępnych narzędzi oraz wymagań produktowych. Należy przy tym pamiętać, aby środki i techniki czyszczenia dobrać w taki sposób, by nie uszkodzić czyszczonego obwodu.

Damian Tomaszewski