W mniejszych i bardziej lokalnych firmach tkwiło przekonanie o konieczności odejścia od komponentów przewlekanych w przyszłości. Prawda jest jednak taka, że od elementów elektronicznych w wersji przewlekanej raczej jeszcze długo nie odejdziemy, a ich ręczna weryfikacja, przy dużych produkowanych seriach, może powodować równie duże zmęczenie operatora, jak kontrola komponentów SMD.

Jednym z rozwiązań do automatycznej kontroli komponentów THT jest użycie AOI na końcu linii, które przeprowadzi inspekcję polutowanego produktu. Oczywiście nie może to być standardowy model, a specjalna wersja, przygotowana pod dużą wagę pakietu, plus system transportu w gorących ramkach pozwalający na inspekcję elementów o bardzo dużych wysokościach. To oczywiście dobre rozwiązanie, ale oznacza spore inwestycje.

A gdyby tak sprawdzić komponenty jeszcze przed ich polutowaniem, kiedy naprawa ogranicza się do ręcznej korekty przez operatora? Dodatkowo, aby zrobić to za ułamek ceny pełnoprawnego urządzenia AOI? Taka myśl przyświecała inżynierom MEK (dawniej Marantz) przy tworzeniu AOI Verispector. W efekcie udało się stworzyć nie tylko niedrogi sprzęt AOI do inspekcji montażu ręcznego, ale również taki, który nie wymaga czasochłonnej konserwacji za sprawą braku ruchomych elementów. A to wszystko w dobrze znanym i lubianym z innych AOI tego producenta, środowisku 22X.

5 sekund

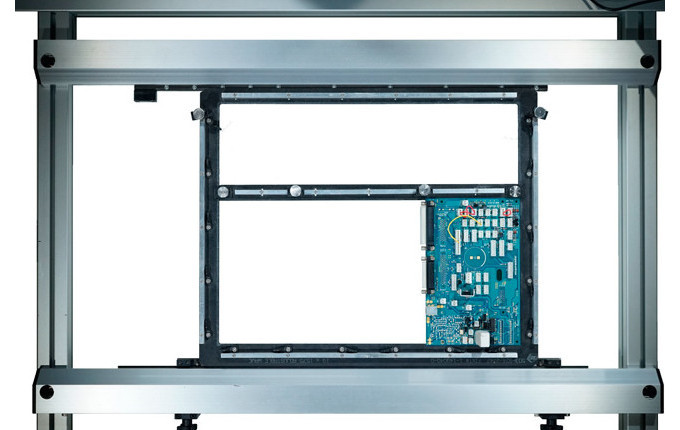

Dokładnie 5 sekund potrzebuje najnowsze urządzenie firmy MEK do weryfikacji komponentów na płytce PCB o wymiarach nawet 750×550mm i na prezentację błędów użytkownikowi w formie punktów na ekranie. W tym krótkim czasie system jest w stanie zlokalizować położenie produktu z użyciem punktów kontrolnych, zdekodować kod kreskowy 1D albo 2D oraz sprawdzić wszystkie punkty testowe bez względu na ich liczbę. Przeważnie daje to wystarczający zapas czasu, aby przeprowadzić ewentualną naprawę pakietu na linii w ramach jej cyklu pracy. Instalacja takiego systemu na ostatnim stanowisku montażu ręcznego jest najbardziej korzystna – przeprowadza się bowiem kontrolę tam, gdzie łatwo wykonać poprawę, a przy tym nie wydłuża się linii produkcyjnej o kolejne stanowisko.

Ponieważ MEK Verispector wykorzystuje oprogramowanie znane z innych urządzeń AOI, oferuje równie szeroki zakres inspekcji obejmujący:

- obecność/nieobecność

- kształt

- przesunięcie

- polaryzację

- weryfikację tekstu

- weryfikację koloru

- odczyt kodów kreskowych 1D i 2D

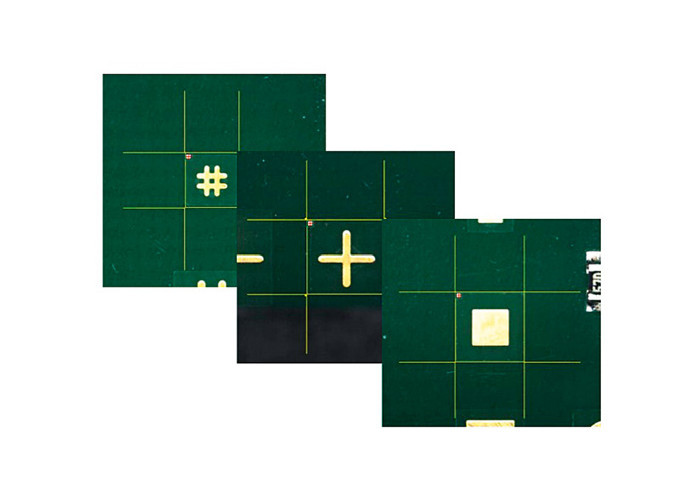

- punkty referencyjne (tzw. fiduciale)

- uszkodzone obiekty

i wiele więcej. Warte zauważenia jest też to, że inspekcja obejmuje komponenty przewlekane i inne elementy montażowe jak śruby czy plastikowe zaczepy, a nawet wykrywa uszkodzenia samego laminatu.

Hardware prosty, ale skuteczny

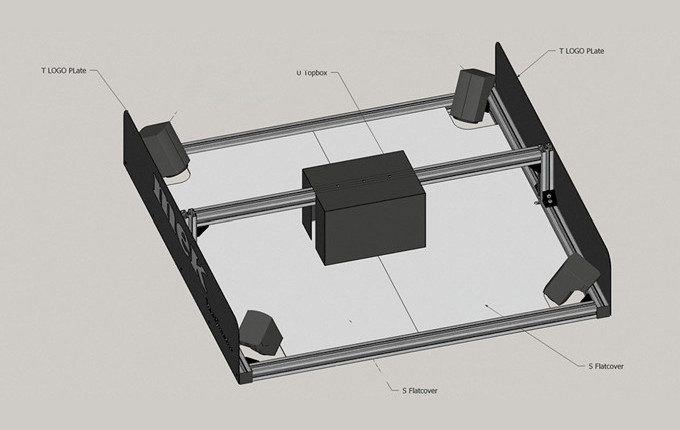

MEK Verispector jest konstrukcją niebywale prostą w założeniu, ale powstałą na bazie niezliczonych prób i projektów roboczych, które pozwoliły wykorzystać 100% możliwości drzemiących w dostępnych na rynku komponentach.

Sercem urządzenia jest bezsprzecznie aparat o rozdzielczości 24 Mpx, 42 Mpx albo 60 Mpx, który zawieszony 1,2 m nad stołem, dostarcza w ułamku sekundy szczegółowy obraz, o rozdzielczości nawet 39 μm, do dalszej analizy w oprogramowaniu 22X. Jak każdy system fotograficzny, tak i ten potrzebuje mocnego źródła światła, aby wykorzystać w pełni możliwości matrycy światłoczułej. Inżynierowie MEK, po wielu testach, dobrali optymalne położenie oraz moc reflektorów oświetlających. Kąt padającego z nich światła ma bezpośredni wpływ na kontrast rejestrowanego obrazu, na widoczne refleksy na aluminiowych elementach oraz na ew. oślepianie użytkownika. Kamera wysokiej rozdzielczości wraz z czterema oświetlaczami tworzą kompletny system wizyjny, pozwalający działać oprogramowaniu 22X w stopniu niewiele odbiegającym od warunków z wolno stojących urządzeń AOI.

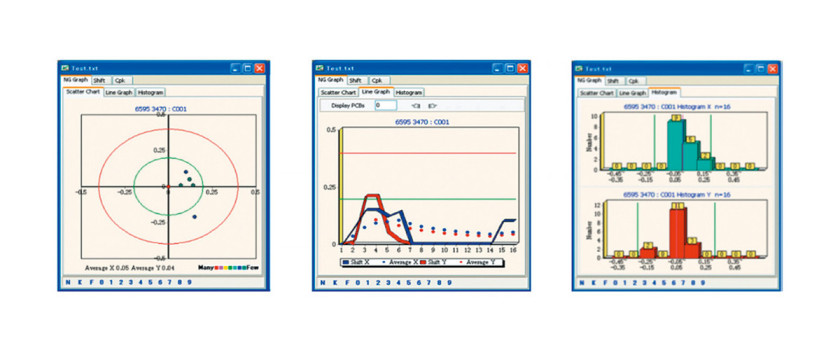

Statystyka, komunikacja z ERP na wyciągnięcie ręki

tym miejscu mogła pojawić się wątpliwość, że skoro jest to uproszczona forma klasycznego AOI, to również jego możliwości są ograniczone jedynie do kontroli montażu. Nic bardziej mylnego. Wykorzystywane oprogramowanie ma funkcje wspólne dla całej gamy pełnowymiarowych systemów AOI i zapewnia pełnię możliwości komunikacji, archiwizowania danych oraz analizy. Odbywa się to poprzez oprogramowanie Catch System, które składa się z kilku elementów: zarządzanie bazą danych SQL (CS Center), analiza statystyczna błędów na linii (CS Watch) oraz stacja naprawcza (CS Repair). Szczególnie dwa pierwsze moduły są atrakcyjne z punktu widzenia inspekcji komponentów THT, ponieważ umożliwiają komunikację z zewnętrznymi systemami zarządzania produkcją oraz pozwalają na analizę statystyczną mającą na celu wskazanie najbardziej problematycznych punktów w projekcie. Taka informacja, przy odpowiednich procedurach zapobiegawczych, pozwala na niemal całkowite wyeliminowanie błędów powstałych po montażu ręcznym. Co więcej, redukcja błędów przed procesem lutowania oznacza dla firmy oszczędności i zwiększoną wydajność, wynikającą ze zmniejszonej liczby wymaganych napraw i pakietów, które trafią do kosza.

Sprawdź możliwości

Zbyt piękne, aby było prawdziwe? Urządzenie MEK Verispector znajduje się w ofercie wyłącznego przedstawiciela – firmy PB Technik sp. z o.o. Zachęcamy do bezpośredniego kontaktu oraz testów możliwości i stabilności tego rozwiązania na swoich produktach.

PB Technik

tel. 22 615 83 44

www.pbtechnik.pl