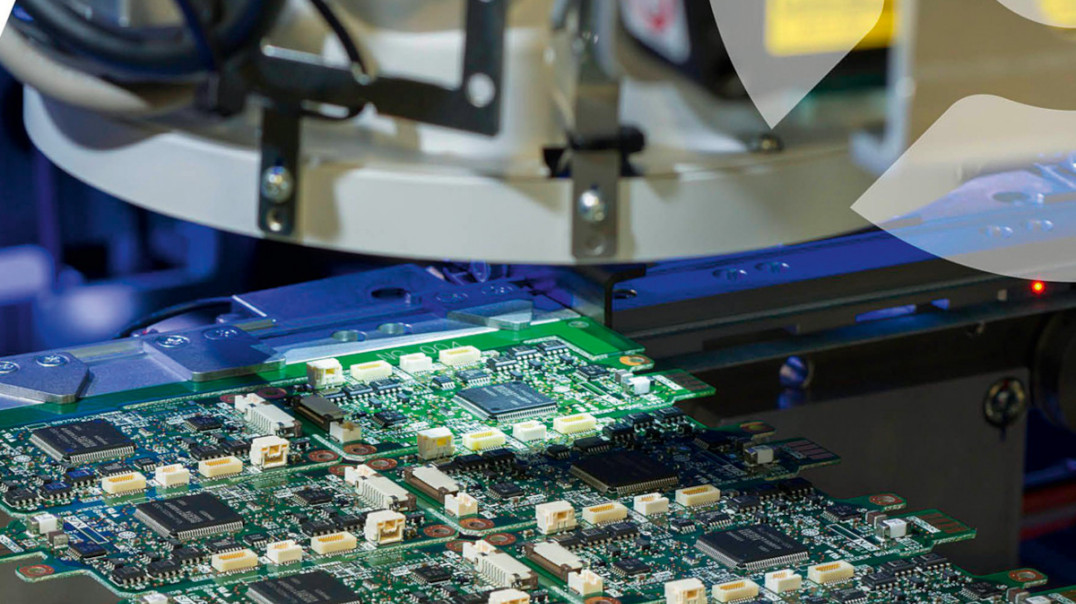

Szybki rozwój branży półprzewodnikowej i postępująca miniaturyzacja układów scalonych oraz urządzeń elektronicznych istotnie wpłynęły na sposób wytwarzania i montażu płytek drukowanych (PCB). W efekcie zwiększyła się gęstość upakowania komponentów na płytce – w związku z tym wzrosła liczba wyprowadzeń układów scalonych, zmniejszyły się minimalne odległości pomiędzy nimi, szerokość ścieżek oraz szereg innych wymiarów charakterystycznych. Jednocześnie wzrosły wymagania co do jakości i dokładności wykonania PCB oraz montażu komponentów – nawet drobne przesunięcie komponentu lub niekontrolowany rozpływ pasty lutowniczej prowadzić mogą do uszkodzenia urządzenia. Jeszcze większego znaczenia nabrały zatem zagadnienia związane z jakością oraz niezawodnością procesu montażu – odpowiedni dobór i nakładanie pasty lutowniczej czy kształt wyprowadzeń.

Zwiększony wolumen produkcji oraz wysokie wymagania co do jakości produktu wymusiły na producentach stosowanie odpowiednich procedur kontroli jakości. Tradycyjne podejście do tego zagadnienia, oparte na ręcznym testowaniu losowych próbek partii produkcyjnej, niezbyt dobrze sprawdza się w przypadku zaawansowanych układów o dużej gęstości upakowania komponentów. Zdecydowanie bardziej skutecznym rozwiązaniem okazuje się automatyzacja procesu kontroli jakości z pomocą urządzeń zdolnych do szybkiej weryfikacji każdego wyprodukowanego egzemplarza.

Z tego względu systemy inspekcji pasty lutowniczej, automatycznej kontroli optycznej, testery typu flying probe oraz X-Ray stały się już nieodłączną częścią procesu montażu urządzeń elektronicznych. Tematem przewodnim w dalszej części tekstu będą maszyny AOI, służące do automatycznej optycznej kontroli jakości.

Zalety AOI

Kontrola jakości jest tak ważnym elementem procesu produkcji, ponieważ przekłada się bezpośrednio na obniżkę kosztów. Niezwykle istotne jest wykrywanie potencjalnych błędów i uszkodzeń na możliwie najwcześniejszym etapie produkcji – jakikolwiek, nawet bardzo drobny defekt, jeśli pozostanie niewykryty, prowadzić może do konieczności przeprowadzenia kosztownych napraw w późniejszym terminie. Ponadto wysoka awaryjność skutecznie podkopuje reputację producenta, prowadząc do utraty zaufania pośród użytkowników.

Systemy AOI są prawdopodobnie najbardziej efektywną metodą automatycznej kontroli jakości, biorąc pod uwagę stosunek kosztów do efektu. Ostatnio popularnym trendem jest wprawdzie korzystanie z promieni rentgenowskich (inspekcja X-Ray), jest to jednak metoda znacznie bardziej kosztowna, zaś w wielu przypadkach przynosząca zbliżone rezultaty.

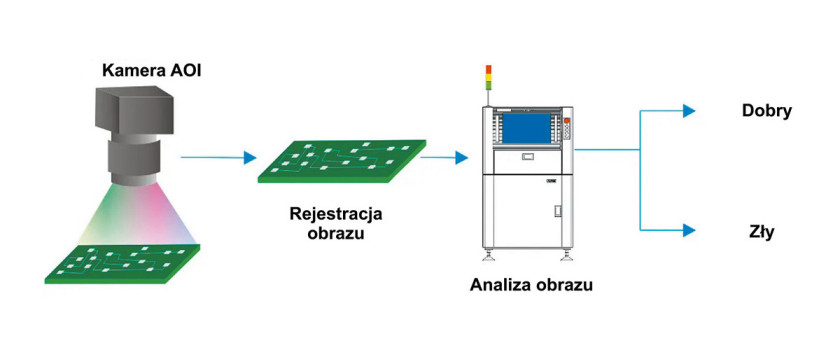

Zasada działania maszyny AOI opiera się na wykorzystaniu obrazu pochodzącego z jednej lub kilku kamer cyfrowych wysokiej rozdzielczości w celu detekcji anomalii w wyglądzie produktu. Zarejestrowany obraz porównywany jest z wzorcem, co pozwala na wykrywanie zarówno krytycznych uszkodzeń (np. brak komponentu), jak i drobniejszych usterek.

Zastosowanie AOI

Kontrola AOI może zostać zastosowana zarówno na etapie produkcji płytek drukowanych, jak i ich montażu. W większości przypadków wykorzystuje się ją jednak po zakończeniu montażu, ponieważ pozwala to na wykrycie większego zakresu potencjalnych błędów produkcyjnych.

Cały proces kontroli podzielić można na kilka etapów – na początku maszyna musi wykryć obecność badanego układu, następnie dokonać jego identyfikacji (np. poprzez skanowanie kodu kreskowego z numerem seryjnym). Później następuje rejestracja obrazu oraz jego przetwarzanie. Końcowym rezultatem jest informacja na temat rodzaju i liczby wykrytych błędów. Systemy kontroli optycznej są w stanie wykryć m.in. takie defekty jak: brak komponentu, jego nieprawidłowe wymiary, błędna orientacja lub położenie, nieprawidłowe połączenie lutownicze, zwarcie ścieżek, przerwa w obwodzie oraz zanieczyszczenie płytki (np. wskutek złego rozpływu pasty lutowniczej).

Konstrukcja systemów AOI

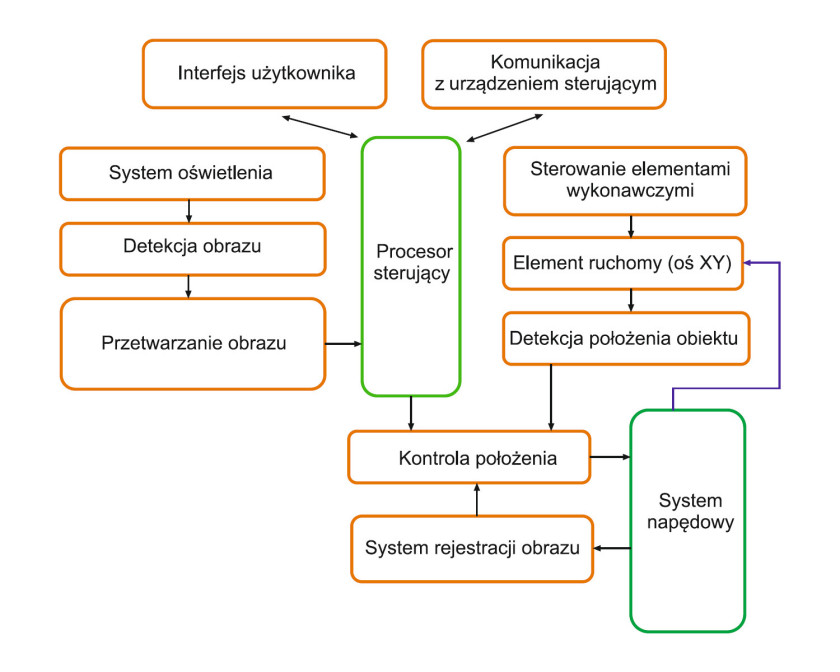

Głównym elementem systemu AOI jest urządzenie do rejestracji obrazu, z reguły w formie matrycy CCD. Niezbędne są również elementy wykonawcze, takie jak serwomechanizm z układem kontrolującym położenie płytki (umożliwiający też jej przemieszczanie), a także układ przetwarzania obrazu, wyposażony w odpowiednie algorytmy. Aby umożliwić sprawną realizację procesu kontroli, praca każdego z podsystemów musi być ściśle zsynchronizowana z pozostałymi komponentami.

Jednym z głównym parametrów systemu AOI jest przepustowość, czyli zdolność do sprawdzenia określonej liczby próbek w jednostce czasu. Aby zmaksymalizować wartość tego parametru, konieczne jest zmniejszenie czasu wymaganego na sprawdzenie pojedynczej próbki. Czas ten w dużej mierze zależy od wydajności algorytmów i układów przetwarzania obrazu – postęp w dziedzinie obliczeń komputerowych oraz algorytmów sprzyja redukcji czasu przetwarzania, co pozwala na tworzenie coraz efektywniejszych systemów.

Przykładowy schemat blokowy typowego systemu AOI przedstawiony został na rysunku 1. Pod względem konstrukcyjnym urządzenia te są bardzo zbliżone do systemów inspekcji pasty lutowniczej. Główne różnice to oprogramowanie oraz obecność źródła światła w celu zapewnienia właściwej iluminacji badanego obszaru.

System oświetlenia

Prawidłowa rejestracja obrazu wymaga zapewnienia odpowiedniego oświetlenia elementu podlegającego kontroli. Parametry oświetlenia, takie jak natężenie, barwa oraz kąt padania wiązki, muszą być konfigurowalne, aby można było dostosować je do potrzeb konkretnego rozwiązania. Niezbyt dobrze sprawdza się punktowe źródło światła – w przypadku obecności na badanej płytce komponentów o większej wysokości mogą one zaciemniać część sąsiadujących obszarów.

W systemach AOI spotkać można następujące rodzaje oświetlenia:

- Lampy fluorescencyjne – świetlówki (lampy fluorescencyjne) są dość często spotykane w starszych urządzeniach AOI. Ich główną wadą jest duża podatność na zmiany starzeniowe. Parametry oświetlenia zmieniają się zatem w funkcji czasu, co utrudnia efektywną pracę systemu.

- Oświetlenie LED – źródła LED zapewniają wysoką jakość oświetlenia, którego parametry mogą być w łatwy sposób kontrolowane. System sterowania oświetleniem jest też w stanie częściowo rekompensować zmiany starzeniowe. Lampy LED są zdecydowanie najpopularniejszym rozwiązaniem w nowoczesnych urządzeniach AOI.

- Oświetlenie IR lub UV – w niektórych przypadkach, np. w celu detekcji pewnych specyficznych rodzajów uszkodzeń, konieczne może być stosowanie oświetlenia IR lub UV. Rozwiązanie tego typu bazują zazwyczaj na lampach LED pracujących w wybranym paśmie.

Rejestracja i przetwarzanie obrazu

System rejestracji obrazu jest niewątpliwie jednym z najbardziej istotnych komponentów urządzenia AOI. Istnieją różne warianty konstrukcyjne, w zależności od złożoności i ceny systemu AOI. Rejestracja obrazu opierać się może na pojedynczej kamerze cyfrowej lub na większej ich liczbie, co pozwala poprawić jakość uzyskanego obrazu i wprowadzić pewne możliwości analizy trójwymiarowej. Obiektyw kamery powinien być sterowany programowo, co umożliwia uzyskanie optymalnej jakości obrazu.

Dobór rejestratora obrazu do potrzeb systemu w dużej części polega na znalezieniu kompromisu pomiędzy szybkością a jakością rejestracji. System AOI pracować może w jednym z dwóch trybów – ciągłej rejestracji obrazu w postaci strumienia wideo (na wzór kamery) lub rejestracji pojedynczych klatek/ zdjęć badanego obiektu (na wzór aparatu fotograficznego). W przypadku pierwszego rozwiązania proces przetwarzania polega na ekstrakcji ze strumienia wideo pojedynczych klatek zawierających obraz badanego obiektu, następnie zaś poddanie ich dalszemu przetwarzaniu. Metoda ta jest mniej dokładna, charakteryzuje się jednak dużą szybkością. W przypadku rejestracji pojedynczych zdjęć wymagany jest odpowiedniej jakości system oświetlenia oraz możliwość programowego sterowania obiektywem aparatu.

Do przetwarzania zarejestrowanego obrazu wykorzystuje się różnego rodzaju techniki, do najbardziej popularnych zaliczyć można:

- Porównywanie z wzorcem – AOI przechowuje obraz wzorcowej płytki, który porównuje z obrazem badanego obiektu. Wykryte różnice mogą zostać wykorzystane do detekcji błędów.

- Metody uczenia maszynowego – AOI podlega procesowi uczenia z wykorzystaniem zbioru prawidłowych oraz uszkodzonych obiektów. W trakcie dalszej pracy może wykorzystywać rejestrowane informacje do korekty początkowego modelu.

- Wraz z rozwojem algorytmów przetwarzania obrazów oraz rozpoznawania wzorców dokładność systemów AOI stale rośnie. Współcześnie są one w stanie wykrywać defekty z bardzo dużą dokładnością, stając się niezwykle użytecznym elementem środowiska produkcyjnego.

Programowanie systemu AOI

Przed rozpoczęciem procesu automatycznej kontroli konieczna jest odpowiednia konfiguracja systemu AOI. Najczęściej odbywa się to na jeden z dwóch sposobów:

- Wykorzystanie tzw. złotej płytki – system wymaga dostarczenia prawidłowego (wzorcowego) obiektu w celu rejestracji i analizy jego wyglądu. Parametry wzorcowej płytki rejestrowane są przez system w celu zbudowania modelu odniesienia, wykorzystywanego później do porównywania z obrazem rejestrowanym w czasie automatycznej kontroli. W celu zwiększenia dokładności kontroli zalecane jest zazwyczaj dostarczenie większej liczby wzorcowych próbek, reprezentujących różne warianty produktu.

- Podejście oparte na algorytmach (algorithm- based) – do systemu AOI dostarcza się pliki projektowe, na podstawie których urządzenie samo generuje prawidłowy model obiektu. Zazwyczaj wymagane jest również dostarczenie partii wzorcowych płytek, jednak w mniejszej liczbie niż w poprzednim przypadku.

Podsumowanie

Kontrola jakości jest nieodłącznym elementem procesu produkcji oraz montażu obwodów drukowanych. Automatyczna inspekcja optyczna jest jednym ze sposobów realizacji tego zagadnienia, charakteryzujących się dość dobrym stosunkiem jakości do ceny. Systemy AOI są w stanie szybko i dokładnie wykrywać większość rodzajów defektów pojawiających się w układach elektronicznych, dzięki czemu pozwalają również na bieżąco reagować na nieprawidłowości pojawiające się w procesie wytwórczym. W rezultacie przekłada się to na oszczędności materiałowe oraz redukcję kosztów produkcji.

Damian Tomaszewski