Wyzwania przed współczesnymi aparatami rentgenowskimi

Rynek omawianych urządzeń zamarł w momencie pojawienia się zmian prawnych wymuszających eliminację ołowiu ze stopów lutowniczych. Jego zastąpienie innymi związkami wymaga wyższej temperatury procesu do zapewnienia prawidłowego rozpływu spoiwa, a układy BGA z kolei ze względu na swoją budowę wymagają wyższej temperatury oraz dłuższego czasu rozpływu niż inne komponenty. Producenci początkowo bagatelizowali takie zawiłości i w efekcie czego wiele układów BGA opuszczało strefę topnienia pieca z niepełnym przetopem pasty, który powodował powstanie błędów nazywanych "poduszkami" oraz zimnymi lutami.

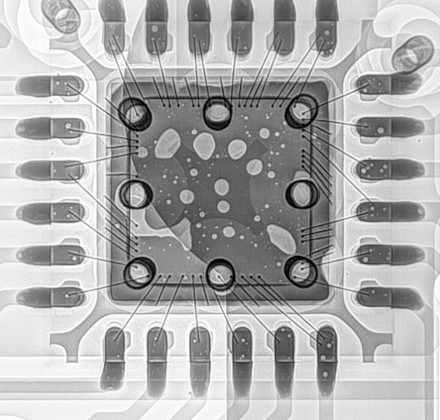

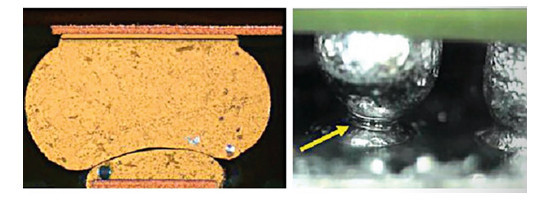

Bezołowiowe stopy lutownicze przyczyniły się również do pojawienia kolejnej poważnej wady procesowej – pustek lutowniczych. Aby zwiększyć lutowność pasty bezołowiowej dodawany jest do niej topnik, który odparowuje zanim pasta się poprawnie przetopi. W wyniku parowania mogą pojawić się puste przestrzenie wewnątrz spoiwa. Pustki lutownicze najczęściej pojawią się na styku układu BGA z płytką drukowaną, pogarszając tym samym właściwości mechaniczne połączenia i zwiększając szanse na jego pęknięcie przy ekstremalnych zmianach temperatur, które mogą pojawić się podczas pracy w ciężkich warunkach jak i transporcie. Oczywiście to nie jedyny powód powstawania pustek, inną częstą przyczyną są też zawilgocenia elementów już na poziomie przechowywania elementów BGA.

Inspekcja X-Ray nowej generacji

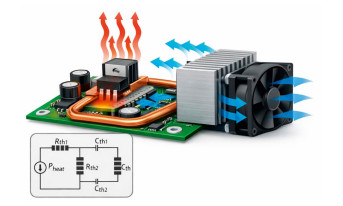

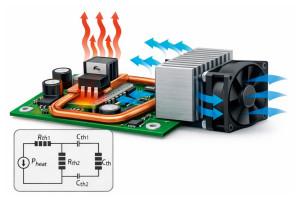

Aby sprostać wszystkim wymaganiom dzisiejszej produkcji elektroniki, dzisiejsze urządzenia rentgenowskie muszą charakteryzować się następującymi cechami:

- duża rozdzielczość – min. 5 μm,

- duża szybkość inspekcji,

- automatyczne wykrywanie wad BGA,

- automatyczne obliczanie wielkości pustek lutowniczych,

- duże nachylenie detektora dla lepszej weryfikacji BGA i THT.

Sztuczna inteligencja w inspekcji

Nowa generacja aparatów rentgenowskich Scienscope zawiera oprogramowanie wspierające programowanie poprzez sztuczną inteligencję (SI). O ile sama kontrola rentgenowska 2D układów BGA jest szybka i skuteczna, o tyle może sprawiać problemy użytkownikom ze względu na elementy pasywne znajdujące się po drugiej stronie laminatu. W takiej sytuacji na zdjęciu takie podzespoły mogą być mylnie zinterpretowane jako zwarcie pomiędzy kulkami BGA. W najnowszym urządzeniu Scienscope X-Scope 3000 sztuczna inteligencja pomaga w ocenie, gdyż może nauczyć się położenia dodatkowych elementów na PCB i uwzględnia ich obecność przy analizie zwarć pomiędzy wyprowadzeniami.

Inspekcja wypełnienia przelotek z uwzględnieniem pustek

Według normy IPC-610 wszystkie lutowane przelotki muszą być wypełnione w 75% dla klasy III oraz 50% w klasie II. W rozumieniu automatycznych systemów inspekcji rentgenowskiej zasady te odnoszą się tylko do wypełnienia procentowego zdefiniowanego jako wysokość lutu w odniesieniu do grubości płytki. Pomiar ten realizuje się przeważnie poprzez wykrycie pierwszej warstwy (wysokości) gdzie występuje lutowanie oraz ostatniej w której on występuje. Prawidłowa inspekcja powinna jednak uwzględnić również pustki lutownicze w przelotce, które redukują procentową wartość wypełnienia. Tak też wypełnienie 75% zawierające 20% pustek lutowniczych nie spełnia wymogów klasy III, pomimo że początkowo wydawać by się mogło, że tak. Nowe oprogramowanie Scienscope uwzględnia nie tylko zakres, w którym występuje połączenie, ale i obniża je o wartość pustek znajdujących się wewnątrz.

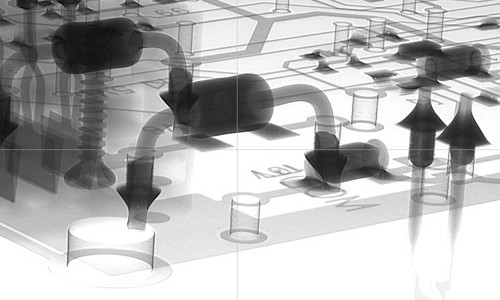

Stabilne obrazowanie pod kątem

Dzisiejsze oczekiwania klientów w stosunku do oprogramowania urządzeń rentgenowskich zakładają brak przesunięć obrazu podczas obracania oraz pochylania detektora. Zaawansowane oprogramowanie powinno przeliczać parametry obrazu, położenia lampy i detektora oraz grubości laminatu w czasie rzeczywistym. W rezultacie powinno ono kompensować zmiany parametrów poprzez minimalne ruchy podzespołów bez ingerencji użytkownika, tak aby widział on cały czas ten sam zakres.

Raportowanie i odczytywanie kodów 1D/2D

Poza kontrolą urządzenia powinny ułatwiać przechowywanie wyników kontroli przez cały okres życia produktu. Każdy raport z inspekcji powinien być skorelowany z kodem kreskowym na laminacie. Scienscope X-Scope 3000 jest wyposażony w dwie kamery 40 megapikseli wewnątrz urządzenia, które mają za zadanie dekodowanie kodu i zapisanie pod nim wyników. Wszystko odbywa się bez obsługi operatora, zatem jest odporne na błędy ludzkie.

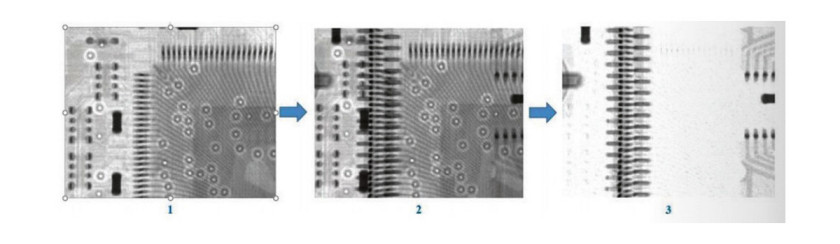

Usuwanie tła z obrazu 2D dla urządzeń inline

Pełna kontrola rentgenowska inline staje się obecnie coraz bardziej popularnym wyborem. Szczytem możliwości tego typu urządzeń jest inspekcja przy użyciu tomografii komputerowej, która skanuje interesujący obszar i wyświetla go w formie chmury punktów gotowej do pełnej przestrzennej inspekcji. Taka forma inspekcji pozwala jednoznacznie odseparować poszczególne warstwy PCBA. Wadą tego rozwiązania jest przede wszystkim koszt zakupu oraz czas, aby takie badanie wykonać. Faktem jest jednak, że większość możliwych do wystąpienia wad nie wymaga tak wyrafinowanego rozwiązania.

Przy montażu dwustronnym płytki drukowanej montaż wykonuje się dwuetapowo – początkowo lutowana jest strona A, aby następnie "przepuścić" produkt ponownie przez całą linię w celu wykonania montażu strony B. O ile urządzenie X-Ray w linii nie będzie miał najmniejszych problemów z poprawną inspekcją pierwszej strony, o tyle podczas weryfikacji drugiej mogą wystąpić interwencje komponentów. Rozwiązaniem tego problemu w sposób szybki, prosty oraz efektywny z punktu widzenia inwestycji, jest subtrakcja obrazu obu stron. Opcja ta, dostępna na urządzeniu Scienscope AXI-7300 zapamiętuje obraz danego obszaru strony A, a następnie, podczas inspekcji strony B, nakłada wcześniej pozyskaną maskę. W efekcie użytkownik oraz oprogramowanie analizują obraz tylko strony B. Całość odbywa się w czasie rzeczywistym bez zbędnych przestojów albo ruchów detektorem czy obiektem.

Cezary Misior

PB Technik

tel. 22 615 83 44

www.pbtechnik.pl