Dochodzenie do stanu, w którym można uznać, że dany układ elektroniczny działa prawidłowo wymaga często ścisłej współpracy pomiędzy projektantem PCB a jego wykonawcą. Na etapie projektowania nie zawsze możliwe jest przewidzenie wszystkich niuansów decydujących o błędach, które nie występowały na etapie symulacji. Nawet tak zaawansowane oprogramowanie jak Hyper Link nie zapewni stu procentowej pewności, że rzeczywisty układ będzie działał zgodnie z założeniami. Decydują o tym parametry technologiczne, takie jak grubość i szerokość ścieżek, przenikalność elektryczna laminatu, grubości prepregów na wielowarstwowych PCB, kolejność rozmieszczenia warstw, impedancje przelotek, przesłuchy między ścieżkami i czas propagacji sygnałów od nadajnika do odbiornika. Nowoczesne oprogramowanie używane do projektowania PCB uwzględnia wprawdzie powyższe czynniki, ale ostateczna weryfikacja jest możliwa dopiero w układzie rzeczywistym. Niestety, nie można wykluczyć tego, że pierwsze egzemplarze PCB trafią do kosza.

Powyższa refleksja nie oznacza, że wszelkie pomoce soft warowe są niepotrzebne i można z nich zrezygnować. Wręcz przeciwnie, rezygnacja z nich może zakończyć się totalnym fiaskiem prac projektowych. Warto więc zaufać matematyce opisującej zjawiska zachodzące na PCB.

W układach, w których występują szybkie sygnały cyfrowe szczególnie istotna jest całkowita długość, jaką one pokonują od nadajnika do odbiornika. Musi być przy tym analizowana cała droga sygnału, a więc ścieżka sygnałowa i ścieżka powrotna. Jeśli połączenie ma długość równą co najmniej jednej czwartej długości fali sygnału, połączenie powinno być rozpatrywane jako linia transmisyjna. W praktyce ścieżkę powrotną stanowi płaszczyzna uziemienia położona na warstwie wewnętrznej PCB, czyli powyżej lub poniżej ścieżki sygnałowej. Można przyjąć analogię między impedancją linii transmisyjnej a rezystancją dla prądu stałego. Obie wielkości są wyrażane w omach. Oczywista pozostaje również zależność pomiędzy napięciem, impedancją i natężeniem prądu w linii transmisyjnej. Według niej, jeśli ma być zachowana stałość natężenia prądu przy wzroście impedancji, konieczne jest zwiększenie napięcia. Wpływ impedancji linii transmisyjnej zaczyna być istotny dla sygnałów o częstotliwości powyżej 100 MHz. W obwodach, w których występuje niedopasowanie impedancji charakterystycznej linii transmisyjnej do impedancji dołączanych do niej obwodów występują odbicia prowadzące do znacznego zakłócenia transmisji, a w przypadkach krytycznych nawet do całkowitej jej utraty. Odbicia te rosną wraz ze wzrostem niedopasowania impedancji.

Czynniki wpływające na impedancję obwodu

Do czynników, od których zależy impedancja linii transmisyjnej należy zaliczyć:

- pole przekroju poprzecznego ścieżki (szerokość × wysokość),

- grubość dielektryka między linią transmisyjną a płaszczyzną odniesienia,

- stałą dielektryczną dielektryka,

- odstęp między liniami różnicowych linii transmisyjnych.

Kontrolowanie impedancji jest zadaniem trudnym ze względu na dużą złożoność opisujących ją zależności matematycznych. Z tego dobrą praktyką jest dokumentowanie wymagań dotyczących impedancji. Jest to zadanie dużo bardziej skomplikowane niż można by sądzić. Co gorsza, nie zawsze odpowiednią wiedzę mają producenci obwodów drukowanych, nie zawsze można więc liczyć na wsparcie z ich strony. Należy liczyć się z tym, że firma realizująca zamówienie wykona tylko operacje zlecone przez projektanta. Zwykle nie wystarcza więc samo sformułowanie takich parametrów jak żądana impedancja czy tolerancje materiałowe. Konieczne jest precyzyjne sformułowanie wymagań, które powinny oczywiście mieścić się w możliwościach technologicznych producenta. Ewentualne niedopowiedzenia mogą zakończyć się wytworzeniem nienadających się do niczego bubli. Obecnie producenci obwodów drukowanych mogą zwykle wykonać testy płytek drukowanych przed oddaniem ich zamawiającemu. Dzięki temu już na tym etapie można wyeliminować dużą część wadliwych sztuk bez konieczności ich montażu.

Matematyczny opis impedancji

Wiemy już, że istnieje opis matematyczny impedancji linii transmisyjnej realizowanej na płytce drukowanej. Pozostaje do rozstrzygnięcia, na którym etapie należy z tego narzędzia matematycznego korzystać? Czy już w trakcie projektowania PCB czy dopiero po zakończeniu tego etapu, gdy wszystkie połączenia są już wykonane?

Używanie kalkulatora impedancji pomaga konstruktorom dobrać odpowiednie parametry ścieżek i, co ważne, określić dla nich tolerancje. Tym samym można uniknąć problemów związanych z niedopasowaniem sygnałów, które ujawniłyby się dopiero na etapie produkcyjnym. Jest to zatem podwójne sprawdzenie a nie jedyne narzędzie służące do ustalenia czy impedancja jest poprawna.

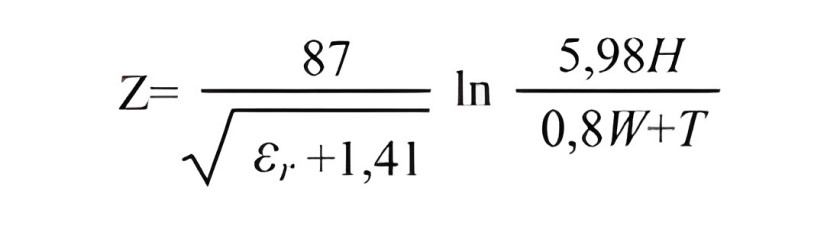

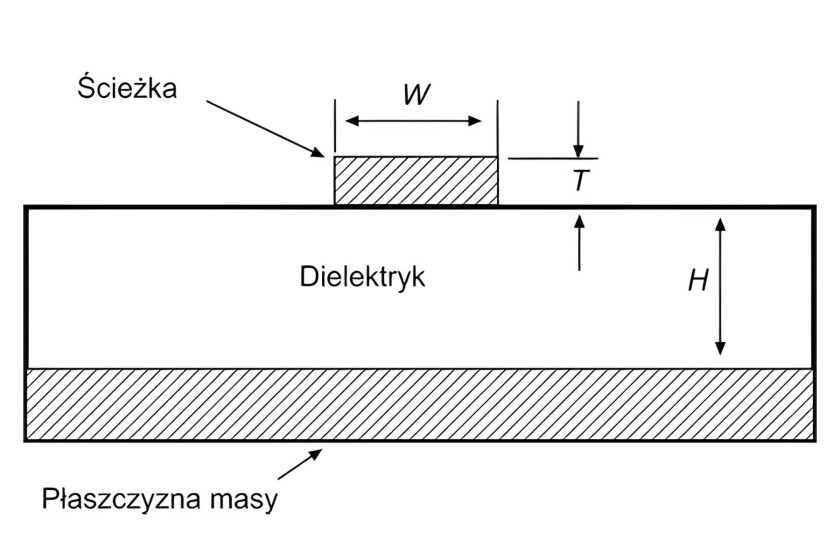

Opis matematyczny nawet dla najprostszych przypadków jest bardzo złożony. Przykładowo: działający w oparciu o normę IPC-2141 kalkulator impedancji używa do obliczeń linii mikropaskowych równanie:

Zostały tu przyjęte oznaczenia: W - szerokość ścieżki, T – grubość miedzi, H – grubość dielektryka, εr – stała dielektryczna (rys. 1). Przedstawiona formuła matematyczna mimo, że wygląda na dość złożoną, i tak stanowi tylko pewne matematyczne uproszczenie zjawisk zachodzących w linii mikropaskowej. Przyjęte uproszczenia skutkują błędem obliczania impedancji, który dla dużych prędkości może dochodzić do 7%.

Uzyskanie oczekiwanego wyniku końcowego jest uzależnione od ścisłej współpracy między projektantem PCB a jego wykonawcą, Parametry występujące w powyższej formule matematycznej mają w realizacji praktycznej pewną tolerancję plus/minus. Aby wszystkie operacje technologiczne związane z produkcją PCB były przeprowadzone prawidłowo, producent musi rozumieć znaczenie każdego z nich. Wszystkie wnioski wynikające z testów wyprodukowanych płytek powinny być gromadzone przez producenta i wykorzystywane podczas realizacji kolejnych zleceń. Ważnym aspektem jest bieżące korygowanie dokumentacji produkcyjnej z uwzględnieniem powyższych wniosków. Pozwala to na lepszą kontrolę impedancji w kolejnych projektach. Odpowiedzialności za ewentualne błędy nie można jednak przerzucać wyłącznie na producenta. Projektant-zleceniodawca musi znać możliwości technologiczne producenta i już na etapie projektowania je uwzględniać. Można dzięki temu uniknąć późniejszych kosztownych przeróbek.

Jarosław Doliński

Źródło: Matt Stevenson, "Controlled

Impedance: Th e Devil Is in the (Math) Details", Design 007 Magazine, 8/2022