Czym jest hermetyzacja elektroniki?

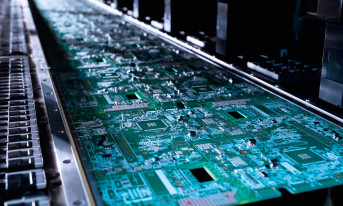

Hermetyzacja elektroniki jest procesem polegającym na stworzeniu warstwy z materiału izolującego (przeważnie ciekłego w fazie wstępnej) pomiędzy zmontowanym obwodem elektronicznym (np. płytka PCB) a środowiskiem, w którym panują niekorzystne czynniki zewnętrzne (narażenia). Hermetyzacja jest w stanie poprawić odporność układu na wilgoć i różne zanieczyszczenia, takie jak kurz i pył. Ponadto, jeśli skorzystamy z zalewy o wyższej przewodności cieplnej, w rezultacie możemy również poprawić przewodność cieplną całego systemu.

Miniaturyzacja sprzętu elektronicznego powoduje coraz większe trudności z utrzymaniem akceptowalnego poziomu emisji ciepła. Każde z wymienionych zjawisk powoduje szereg problemów dla współczesnej elektroniki. Dzięki zastosowaniu hermetyzacji zabezpieczony układ umożliwia bezawaryjne działanie przez dłuższy czas. Zatem cel wydaje się szczytny – zabezpieczajmy elektronikę!

Materiały do hermetyzacji elektroniki

Zależnie od układu, z jakim mamy do czynienia i zależnie od oczekiwanych w przyszłości rezultatów możemy zastosować różne sposoby hermetyzacji oraz różne materiały. Głównie są to cienkowarstwowe lakiery 1-składnikowe, zalewy 2-składnikowe oraz uszczelki 1- i 2-składnikowe. Jeśli chodzi o materiał, to dostępne są: silikony (dozowanie silikonu), poliuretany, żywice epoksydowe oraz akryle, stosownie do aplikacji w wersji 1- lub 2-składnikowej. Należy pamiętać o tym, że każda z powyższych substancji ma swoje unikalne odmiany oraz parametry. Dlatego odpowiedni ich wybór ma bardzo duże znaczenie dla uzyskania oczekiwanych właściwości użytkowych naszego układu.

Sposoby hermetyzacji

Hermetyzacja elektroniki zasadniczo może zostać podzielona na trzy rodzaje:

- wylewana uszczelka,

- zalewanie (potting),

- lakierowanie.

Każdy sposób ma inne właściwości i inne docelowe przeznaczenie.

Stosowanie uszczelki wylewanej

Aplikacja uszczelki wylewanej to precyzyjna metoda na uszczelnienie krawędzi łączenia/obudowy. W przypadku elektroniki bardzo często występuje konieczność połączenia krawędzi obudowy w taki sposób, aby była szczelna i czasami umożliwiała otwarcie bez uszkodzenia. Można wtedy zastosować klasyczną uszczelkę np. typu oring lub wyciętą uszczelkę z pianki. Takie rozwiązania niestety niejednokrotnie przyczyniają się do zwiększenia produkcji odpadów lub są bardziej podatne na uszkodzenia podczas montażu czy też w trakcie dalszej eksploatacji.

Dojrzałym rozwiązaniem, które mimo wszystko warto tutaj przywołać, są uszczelki wylewane za pomocą precyzyjnego dozownika. Wylewanie uszczelek wiąże się bardzo często nie tylko z uzyskaniem lepszych parametrów i zabezpieczenia dla danego produktu, ale także z obniżeniem kosztów samej pracy.

Zalewanie

Zalewanie (potting) jest jednym z najbardziej popularnych oraz efektywnych sposobów hermetyzacji, a zatem bardzo często staje się nieodłącznym etapem produkcji elektroniki. Polega na zalaniu obudowy, w której znajduję się elektronika, masą zalewową (np. PU, epoksyd lub silikon). Zalewy są powszechnie wykorzystywane w wielu branżach, zwłaszcza tam, gdzie częścią składową wytwarzanego elementu jest wszelkiego rodzaju elektronika, a urządzenie finalnie jest narażone np. na niekorzystne warunki normalnej pracy. Rodzaj materiału zależy od szczegółowych wymagań projektu. Jest to obecnie jeden z najbardziej skutecznych sposobów na odpowiednie zabezpieczenie produktów i poprawienie ich jakości.

Zalewanie w próżni

Niektóre układy o skomplikowanej budowie lub przeznaczone do pracy w trudniejszych warunkach mogą wymagać dodatkowych działań. W takim przypadku proces zalewania (hermetyzacja) może zostać zmodyfikowany o zastosowanie próżni. Przykładem takiego układu mogą być cewki indukcyjne, którym proces hermetyzacji pomaga w zapewnieniu odporności na czynniki zewnętrzne (np. wilgoć) oraz poprawia ich właściwości elektryczne i mechaniczne. W przypadku powyższego procesu jednym z rozwiązań jest zastosowanie specjalistycznych systemów usprawniających proces hermetyzacji w próżni.

Lakierowanie

Lakierowanie polega na nanoszeniu cienkiej warstwy materiału izolującego – lakieru – zwykle na powierzchnię PCB zmontowanego w technologii SMT. Selektywnie nanoszona powłoka chroni przede wszystkim obszary z niskimi komponentami. W przypadku gdy PCB zmontowane jest pionowo, konieczna jest uchylna głowica lakierująca, a robot przemieszcza wtedy taką głowicę również wzdłuż osi z. Wyższe elementy np. przewlekane mogą być omijane w procesie lakierowania lub zabezpieczane innym materiałem za pomocą zaworu igłowego. Z uwagi na powtarzalność i znaczną złożoność tego procesu oraz uciążliwość samej aplikacji materiału chemicznego pociąga on za sobą konieczność stosowania wyspecjalizowanych urządzeń do tego typu prac.

Podsumowanie

Hermetyczny układ elektroniczny jest nam w stanie zagwarantować dłuższą bezawaryjność. Charakteryzuje się dodatkowymi właściwościami zależnie od dobranego sposobu (oraz materiału) hermetyzacji. Dobrze ułożony oraz skrupulatnie przemyślany plan hermetyzacji niesie za sobą bardzo wiele korzyści. Podczas doboru materiału należy pamiętać, że zalewy występują najczęściej w formie dwóch odrębnych składników, których poprawne zmieszanie jest gwarancją oczekiwanych właściwości. Bardzo dobrym pomysłem jest tutaj zastosowanie specjalistycznych dozowników gwarantujących powtarzalną dawkę oraz precyzyjnie zmieszane składniki. Lakiery natomiast występują w różnych wersjach materiałowych oraz różnym stopniu koncentracji składników stałych i wymaganej technologii utwardzania. W tym wypadku liczba rozwiązań jest znacząca, niestety zwykle wymagają dodatkowego specjalizowanego sprzętu do aplikacji.

Oferta firmy APCom

Firma APCom zajmuje się projektowaniem, produkcją oraz sprzedażą urządzeń przeznaczonych do dozowania materiałów chemoutwardzalnych. Procesem dozowania zajmujemy się od ponad 20 lat. Dzięki swojej długoletniej działalności, skoncentrowanej w tym obszarze przemysłu, dysponujemy szeroką wiedzą techniczną i doświadczeniem zebranym podczas wielu różnych wdrożeń.

W kontekście artykułu związanego z procesem hermetyzacji elektroniki możemy zaproponować urządzenia automatyczne lub półautomatyczne przeznaczone do zalewania, lakierowania, klejenia czy wykonywania uszczelki wylewanej. Dysponujemy też sprzętem do bardziej złożonych i wymagających operacji, takich jak dozowanie materiałów w próżni. Posiadamy w ofercie systemy dozowania pozwalające na przetwarzanie praktycznie każdego materiału z grupy żywic epoksydowych, silikonów, poliuretanów i akryli. Nasz zespół techniczny pomoże przygotować dowolny proces.

APCom

tel. 32 360 32 96

www.apcom.pl