Po wpisaniu numeru seryjnego dostajemy raport zawierający dane wszystkich elementów użytych do wyprodukowania tego konkretnego urządzenia, parametry procesów produkcyjnych, datę, godzinę, a nawet listę osób, które to urządzenie wyprodukowały.

Znaczenie systemów traceability w zarządzaniu ryzykiem produkcyjnym

Niektóre urządzenia mają gwarantowany czas pracy przez wiele lat. Odpowiedzialność producenta jest wówczas bardzo duża. Zdarza się, że któryś z elementów użytych do produkcji był wadliwy, ale nie dało się tego odkryć w samym momencie produkcji. Co, jeżeli wyprodukowano kilkaset tysięcy urządzeń i dopiero po jakimś czasie odkryto, że część urządzeń po krótkim czasie przestaje działać?

Samo odkrycie prawidłowości z tym związanej nie jest takie proste bez posiadania bazy danych zawierającej dane traceability. Dzięki takim danym może okazać się, że występuje jakaś prawidłowość. Na przykład konkretna seria (wadliwych) elementów użytych do produkcji albo nieprawidłowy proces montażu konkretnej partii. Tak więc posiadanie danych traceability ułatwia wyłapanie zależności (i dzięki temu przyczyn) uszkodzeń wyrobów.

Drugim czynnikiem jest możliwość łatwego wygenerowania pełnej listy numerów seryjnych urządzeń, których dany problem dotyczy i zareagowania z wyprzedzeniem zamiast biernego czekania, aż same się zepsują.

Najbardziej znane są przypadki sporadycznych „akcji serwisowych" dotyczących niektórych modeli samochodów, gdzie producent wzywa do serwisu posiadaczy pojazdów o konkretnych numerach seryjnych. Przeprowadzenie takiej akcji nie byłoby możliwe, gdyby nie dane traceability na temat produkcji.

Nie bez powodu przytoczono tutaj przykład producentów samochodów, gdyż jest to jedna z tych branż, gdzie systemy traceability przyjęły się jako jedne z pierwszych, ze względu na odpowiedzialność producenta i ewentualne koszty pozwów sądowych w przypadku, gdyby z powodu wady fabrycznej masowo zaczęli ginąć ludzie. Cena kosztów sądowych byłaby tak wysoka, że bezpieczniej dla firmy jest uruchomić akcję serwisową i z wyprzedzeniem usunąć potencjalną usterkę niż czekać na jej skutki.

Automatyzacja a wyzwania związane z lutowaniem ręcznym w systemach traceability

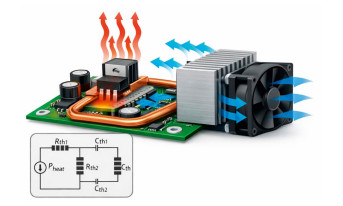

Ze względu na specyfikę zbierania danych do bazy traceability, w wielu branżach (np. w automotive) lutowanie ręczne było procesem niepożądanym. Łatwiej jest zbierać dane procesowe z maszyn, które produkują dany wyrób w sposób powtarzalny, automatycznie generując potrzebne dane. Przy lutowaniu ręcznym mamy operatora, który wykonuje pracę ręcznie i zmienność tej operacji zmniejsza zaufanie do zgromadzonych w tym procesie danych. Z tego powodu również naprawy podzespołów były niedopuszczalne, co drastycznie zwiększało koszty produkcji. Producenci kontraktowi to znają, kiedy na płytce produkowanej dla klienta automotive w trakcie testu (np. AOI) zostanie znaleziony błąd i cała płytka ląduje w koszu, gdyż naprawa, ze względu na lutowanie ręczne, jest niedopuszczalna.

Ponieważ w ostatnim czasie coraz więcej branż wdraża systemy traceability, a w niektórych wyrobach i procesach lutowanie ręczne jest nadal najbardziej ekonomiczną metodą, od wielu lat poszukiwano rozwiązania, które umożliwiłoby zbieranie danych procesowych z procesu lutowania ręcznego, a co za tym idzie, dopuściłoby taki proces w toku produkcji wyrobów wymagających pełnego traceability.

i-Con Trace: Rewolucja w traceability procesu lutowania ręcznego

Jest to pierwsza stacja lutownicza umożliwiająca stworzenie systemu traceability w procesie lutowania ręcznego.

Tak jak opisano we wstępie, w trakcie lutowania ręcznego największą zmienną jest sam operator, który ją wykonuje.

Z tego powodu stacja i-Con Trace nie ma żadnych elementów sterujących oprócz włącznika. Stacja ma interfejs WLAN (opcjonalnie można użyć kart rozszerzeń na kabel LAN) i wszystkie parametry pracy, takie jak moc, temperatura itp. są ustawiane na serwerze. Operator ma tylko 3 lampki LED, które pokazują status. Gdy serwer stwierdzi, że wszystkie parametry procesu są takie, jak powinny, wszystkie 3 wskaźniki świecą się na zielono i można zacząć lutować.

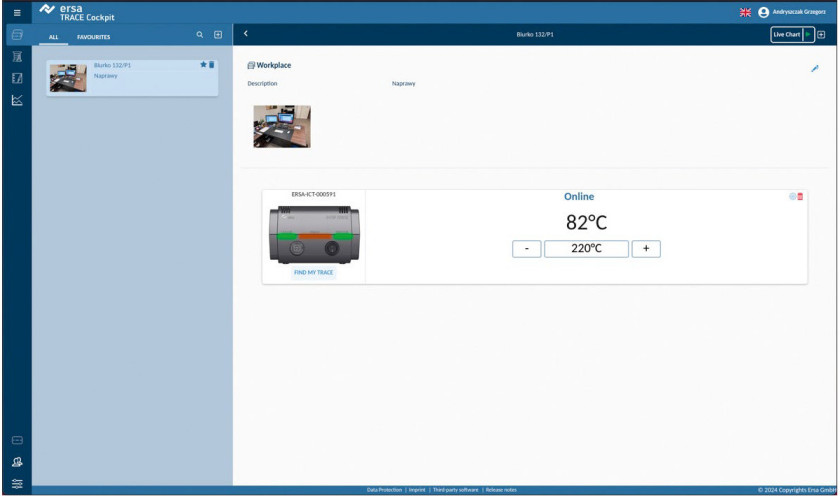

Oprogramowanie Ersa TRACE Cockpit, sterujące całym procesem, jest uruchomione na serwerze, a do jego obsługi wystarczy przeglądarka www i skaner kodów.

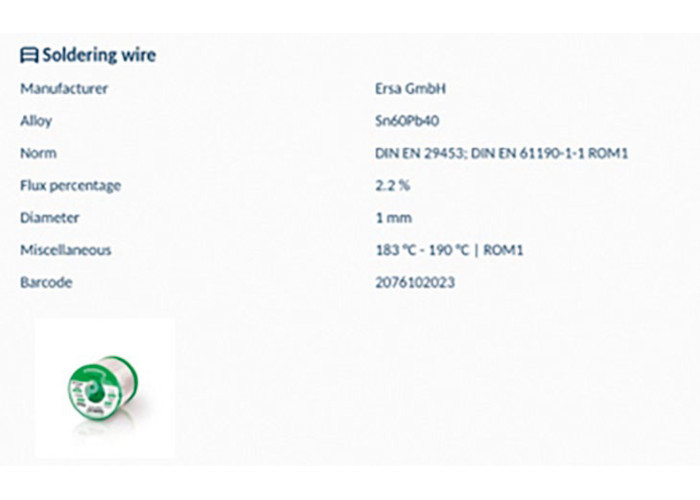

Dla każdej operacji można ustawić parametry pracy stacji (moc, temperatura), ale również przypisać konkretny rodzaj grota, użytego topnika, drutu lutowniczego itp.

Z poziomu serwera możemy sterować wieloma stacjami, przydzielać im konkretne zadania do wykonania wraz z przypisanymi im parametrami procesu.

Operator, rozpoczynając dane zadanie, najpierw sam loguje się do aplikacji w przeglądarce www, następnie wyświetlają mu się wszystkie potrzebne rzeczy do prawidłowego wykonania zadania. Na przykład konkretny grot lutowniczy, topnik, spoiwo itp.

Kolejno skanując kody z potrzebnych elementów, operator potwierdza gotowość do pracy zgodnej z założeniami. Dopiero po weryfikacji do stacji są wysyłane parametry pracy i status zmienia się na zielony i można zacząć lutować. Po zakończeniu operacji na danej płytce skanujemy jej kod.

W trakcie samego procesu są zbierane dane ze stacji lutowniczej (np. wykres temperatury pracy) i wysyłane na serwer, dzięki czemu dostajemy kompletne dane traceability naszego procesu.

Dzięki takiemu rozwiązaniu wpływ operatora na proces został zminimalizowany, a dane zbierane w trakcie procesu są zbliżone do danych traceability zbieranych z urządzeń automatycznych. Traceability procesu lutowania ręcznego stało się w końcu możliwe.

Grzegorz Andryszczak

PB Technik

tel. 22 615 83 44

www.pbtechnik.pl