- Dystrybucja podzespołów elektronicznych nigdy nie była zaliczana do biznesu łatwego, a dzisiaj wielu specjalistów postrzega ten sektor jako bardzo trudny. Tym bardziej zaskakujące jest, że Micro-Activ Components udało się zagospodarować niszę pozwalającą na specjalizację i wieloletnią obecność na rynku. Jak do tego doszło?

To był bardzo długi proces, bo niedawno minęło 25 lat naszego istnienia. Przez ćwierć wieku firma ewoluowała w zakresie oferty w takt tego, jak zmieniał się rynek i potrzeby krajowych klientów oraz sytuacja na rynku światowym. Globalizacja i powszechność handlu internetowego w biznesie wytrąciły z rąk wiele atutów małym firmom dystrybucyjnym, a wejście Polski do UE uprościło logistykę i wyeliminowało konieczność odprawy celnej. Ta prostota handlu zachęciła też odbiorców do zakupów u dostawców komponentów na całym świecie.

Zainteresowanie podzespołami i materiałami wysokich częstotliwości wzięło się w zasadzie z przypadku. Na początku istnienia Micro-Activ Components zajmował się sprzedażą standardowych elementów elektronicznych, jak pamięci, procesory, tranzystory, elementy bierne, na które było wówczas duże zapotrzebowanie.

Wtedy na jednej z imprez targowych w rozmowie z przedstawicielem firmy M/A-COM, producentem elementów mikrofalowych, padła propozycja, abyśmy zajęli się ich sprzedażą. Była to dla nas nowa tematyka i brakowało nam wiedzy z tego obszaru, ale to nie było dla nich przeszkodą. Zaproponowano nam szkolenia i pomoc oraz przekazano istniejące kontakty.

Tamten okres zbiegł się w czasie z wygaszeniem embarga na zaawansowane komponenty mikrofalowe, jakim objęty był nasz kraj, a przypominam, że był to początek lat 90. Sprzedaż zaczęła się na tyle szybko rozwijać, że dała początek późniejszej specjalizacji. W ciągu kilku lat wycofaliśmy się też całkowicie z handlu elementami standardowymi.

Było to działanie w sumie idące pod prąd funkcjonujących wówczas trendów zakładających powiększanie ofert o kolejne grupy produktowe tak, aby mieć jak najszerszą i najbardziej kompleksową ofertę. Intuicyjnie czuliśmy, że jest to przyszłość technologiczna, bo elementy te były używane we wszystkich zaawansowanych rozwiązaniach z zakresu nowoczesnej komunikacji. Jak się okazało, był to dobry ruch, bo konkurencja w tej ogólnej dystrybucji szybko zaczęła się zaostrzać.

- Kim byli i są obecnie Wasi klienci? Jakie branże reprezentują?

Naszymi pierwszymi klientami były państwowe firmy produkujące sprzęt wojskowy, głównie urządzenia radiokomunikacyjne i radiolokacyjne oraz serwisujące istniejący sprzęt. Wiele pierwszych kontraktów dotyczyło też zastępowania tranzystorów radzieckich zachodnimi odpowiednikami. Potem doszły nowe projekty urządzeń, do których dostarczaliśmy kluczowe elementy.

W tamtym czasie technika mikrofalowa była obecna prawie wyłącznie w firmach powiązanych z wojskiem, dopiero w kolejnych latach pojawiły się kontrakty z producentami sprzętu radiokomunikacyjnego, operatorami sieci telekomunikacyjnych, komórkowych i radiodyfuzyjnych, którym dostarczaliśmy komponenty do serwisu nadajników i urządzeń infrastruktury sieciowej. Sukcesy w tych pierwszych kontraktach spowodowały, że firma zainteresowała się rynkiem urządzeń przemysłowych bazujących na generatorach w.cz. W tym celu rozbudowaliśmy naszą ofertę o lampy elektronowe dużej mocy, które zresztą sprzedajmy do dzisiaj.

Wydawać by się mogło, że półprzewodniki całkowicie opanowały współczesne urządzenia, niemniej nie dotyczy to sprzętu nadawczego dużej mocy i dużej częstotliwości oraz urządzeń przemysłowych bazujących na wykorzystaniu mikrofal. Służą one do szybkiego podgrzewania materiałów, na przykład w obróbce metali, tworzyw sztucznych, przemyśle gumowym, spożywczym, a nawet w meblarstwie. Chodzi głównie o magnetrony, za pomocą których buduje się systemy grzania zapewniające dużą równomierność wzrostu temperatury w całej objętości.

Podobnie jak jest to w podzespołach, tutaj także oferujemy lampy wyłącznie renomowanych firm, co niestety wystawia nas na silną konkurencję ze strony firm chińskich. Tamtejsze firmy cały czas doskonalą technologię, stając się coraz silniejszym graczem, a dodatkowo w naturalny sposób rynek urządzeń przemysłowych bazujących na lampach dużej mocy stopniowo maleje. Szczęśliwie lampy mają ograniczoną trwałość, stąd strumień sprzedaży do celów serwisowych nie ulega zmianie.

- Czy ograniczacie działalność tyko do podzespołów?

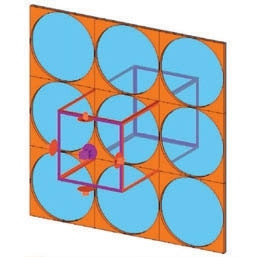

Sprzedajemy też laminaty specjalistyczne przeznaczone do pracy w zakresie wysokich częstotliwości firmy Rogers ACS. Wraz z dynamicznym rozwojem komunikacji bezprzewodowej wydawało się nam, że zapotrzebowanie krajowego rynku na takie specjalistyczne materiały będzie rosło dynamicznie. Niestety rzeczywistość okazała się dużo bardziej złożona. W warunkach krajowych mamy mały potencjał produkcyjny w tym obszarze, a wiele instalacji związanych na przykład z budową sieci komórkowych jest importowanych z zagranicy jako kompletne systemy.

Sprzedaż laminatów rozwija się powoli, bo wprawdzie wydawać by się mogło, że są one podstawą wielu urządzeń komunikacyjnych, to niestety z uwagi na skomplikowaną i zaawansowaną technologię produkcji są one dość drogie. Koszt ten wynika ze skomplikowanego procesu produkcji, w którym podstawowym wymogiem jest zachowanie bardzo wąskiej tolerancji wymiarów, parametrów, składu laminatu, a także w zakresie równomiernego rozkładu stałej dielektrycznej w obszarze płytki w porównaniu do zwykłego szklano-epoksydowego laminatu FR4.

Niemniej urządzenia na wyższe częstotliwości nie działałyby prawidłowo bez takich rozwiązań. Poziom częstotliwości, od którego nie da się ominąć tych laminatów specjalnych, początkowo był wskazywany na 1 GHz, ale poprzez zastosowanie odpowiedniej konstrukcji układowej i topologii ścieżek okazuje się, że FR4 daje się też wykorzystać do wielu aplikacji przy wyższych częstotliwościach i realna bariera to 5 GHz.

To na tyle dużo, że znacznie ogranicza popyt. Stosuje się również swoiste hybrydy, gdzie wrażliwy układ mikrofalowy np. filtr tworzy się na płytce specjalnego laminatu na bazie teflonu i ceramiki, a następnie wstawia lub wkleja na płytę główną z FR4.

Być może w przyszłości sytuacja zmieni się na korzyść, bo w 2015 roku Rogers przejął firmę Arlon, swojego największego konkurenta, który wytwarzał również specjalne laminaty dla szybkich układów cyfrowych. W efekcie przejęcia oferta laminatów specjalnych znacznie się poszerzyła i obejmuje większy zakres zastosowań.

- Czy z perspektywy lat uważa Pan tę wybraną wąską specjalizację za korzystną?

Z uwagi na specyfikę naszego rynku jest to działalność niszowa. W innych krajach europejskich firmy podobne do naszej są znacznie większe i prężniejsze, bo działają w innej rzeczywistości i na bardziej bogatym i innowacyjnym rynku. Plusem obecności w niszy jest relatywnie niewielka konkurencja, bo obroty, jakie można osiągnąć, są stosunkowo małe, a pracy, wiedzy i doświadczenia do efektywnej sprzedaży potrzeba naprawdę wiele. Trzeba się sporo napracować, aby relatywnie niewiele zarobić, co nie jest zachęcające.

- Czy nie obawia się Pan, że na trwającej obecnie fali przejęć producentów podzespołów Wasi główni partnerzy mogą zniknąć z rynku lub zmienić profil?

Firmy, z którymi współpracujemy, zawsze były obiektem jakichś przejęć. M/ACOM był przejmowany kilkukrotnie od końca lat 90. ubiegłego wieku przez coraz większe przedsiębiorstwa. Najpierw w 1995 roku przejął go AMP, a więc duży producent złączy. Cztery lata później AMP-a przejął Tyco International, w kolejnym kroku część firm wchodzących w skład Tyco, w tym także Macom zostało kupionych w 2008 roku przez koncern zbrojeniowy Cobham.

W następnym kroku historia zatoczyła koło, bo Macom został wykupiony przez Johna Ocampo i zaczął ponownie działać na rynku jako firma niezależna. Te ciągłe zmiany właścicielskie są dla nas dużym problemem, bo zmieniają się tam pracownicy, koncepcje biznesowe, podejście do rynku oraz polityka handlowa. Na szczęście nie opieramy biznesu tylko na tym producencie, dzięki czemu wpływ takich przetasowań możemy znacząco ograniczyć.

- W czym staracie się wyróżnić spośród konkurentów? Jakie atuty rynkowe można Wam przypisać?

Dzisiaj Micro-Activ to trzy osoby, co całkowicie wystarcza, bo brak odprawy celnej i sprawna logistyka firm kurierskich zapewniają nam dużą operatywność. Z drugiej strony takie zmiany powodują, że wartość usługi dystrybucyjnej staje się coraz mniejsza, coraz bardziej aktywne są duże platformy internetowe, zapewniające duży asortyment i dostępność sprzedaży na całym świecie.

Bronimy się cenami, wiedzą i wsparciem technicznym, gdyż umiemy dobrać zamienniki, dopasować produkty z oferty innych producentów po to, aby całość była korzystniejsza finansowo albo na dostawę nie trzeba było długo czekać. Jednym z większych problemów branży mikrofalowej jest to, że czasy dostaw są długie. Poza półprzewodnikami takie podzespoły, jak lampy, falowody, rezonatory, sprzęgacze, dzielniki mocy, tłumiki, cyrkulatory, filtry i podobne komponenty, są produkowane w dużej mierze ręcznie w niewielkich manufakturach.

Ta produkcja trwa wolno i nierzadko trzeba czekać nawet kilkanaście tygodni na realizację zamówienia. Gdy się popsuje jakaś lampa w działającej linii produkcyjnej, oznacza to duży problem, bo nie da się kupić nowej od ręki. Dlatego dostawca, który ma rozeznanie w możliwościach poszczególnych producentów, ich planach produkcyjnych oraz umie dobrać zamiennik funkcjonalny, cały czas ma szansę na sukces w sprzedaży. Posiadamy także wsparcie naszych zagranicznych partnerów zapewniające nam wyłączność na sprzedaż ich produktów na polskim rynku.

Realizujemy z powodzeniem dostawy podzespołów czynnych i biernych z dziedziny szeroko pojętej energoelektroniki, mimo dużej konkurencji na naszym rynku. Istotą tego biznesu, jak każdego zresztą, jest jakość dostarczanych przez nas elementów, pewność i szybkość dostaw oraz konkurencyjne ceny.

Kolejnym naszym atutem wynikającym z szerokich i wieloletnich kontaktów na światowym rynku podzespołów elektronicznych jest możliwość dostaw podzespołów trudnodostępnych, wycofanych z produkcji. Potrafimy znaleźć i dostarczyć takie elementy w krótkim czasie i po korzystnych cenach.

Nie możemy również pominąć faktu, że od kilkunastu lat nasza firma posiada wdrożony i certyfikowany system zarządzania jakością ISO9001-2009 oraz WSK - wewnętrzny system kontroli, umożliwiający legalne dostawy komponentów podwójnego zastosowania i strategicznych podlegających kontroli obrotu ITAR.

- Jakie macie plany rozwojowe? W którym kierunku firma będzie się rozwijała w kolejnych 25 latach?

Od pewnego czasu Micro-Activ Components ewoluuje w stronę firmy konsultingowo-projektowej. Mamy wiedzę, kontakty z krajową kadrą inżynierską i znamy możliwości istniejących zakładów produkcyjnych. Klientom zainteresowanym wykonaniem jakiegoś urządzenia, integracją posiadanych maszyn lub wykonaniem projektu jesteśmy w stanie wskazać fachowców, którzy zrobią projekt i wykonają urządzenie, ale też podpowiedzą i ocenią, czy całość ma sens.

Mamy już za sobą pierwsze projekty w ramach których wykonaliśmy przeróbki generatorów mikrofalowych na bazie oferowanych przez nas materiałów, podzespołów i know-how. Kolejne tematy są w przygotowaniu i dotyczą one modernizacji istniejących linii produkcyjnych, a także nowych unikalnych urządzeń do prac naukowo-badawczych.

Większość z nich realizowana jest przy współpracy z polską firmą Wavecube specjalizującą się w projektowaniu urządzeń mikrofalowych. Jak się okazuje, realizowanie badania i rozwój w dziedzinie mikrofal jest bardzo trudnym i pracochłonnym przedsięwzięciem, ale znacznie tańszym niż w wykonaniu firmy zagranicznej. Firmy w Polsce coraz częściej korzystają z wiedzy i doświadczenia m.in. wspomnianej firmy, która realizuje projekt, wdrożenie i serwis - a my dostawę części i potrzebnych podzespołów.

Zastosowania mikrofal w przemyśle są bardzo liczne i dają nierzadko unikalne możliwości aplikacyjne, a niestety większość klientów patrzy na projekt przez pryzmat kuchenki mikrofalowej. Ktoś musi im wyjaśnić różnice między aplikacją przemysłową a masowym sprzętem konsumenckim, ocenić realność pomysłu i podać szacunkowy koszt projektu.

W końcu trzeba też znaleźć wykonawcę, który będzie potrafił go zrealizować. Takie usługi są w obszarze mikrofal bardzo potrzebne, czego dowodem może być to, że większość pomysłów nie przechodzi próby weryfikacji rynku. Szeroki front zastosowań mikrofal powoduje, że wiele zgłaszających się z pomysłami firm nie ma związku z elektroniką, dlatego wiele pomysłów jest oderwanych od realiów.

Te usługi konsultingowe obecnie przynoszą nam około 20% przychodów z tendencją zwyżkową. Dlatego przyszłość firmy widzę w usługach konsultingowo-projektowych, bo sprzedajemy nie tylko materiały i komponenty, ale także wiedzę na temat technologii i rynku. Na samej sprzedaży zarabia się coraz mniej.

Liczba aplikacji, w których w zakresie przemysłowym stosuje się generatory w.cz. do grzania, cięcia, suszenia i podobnych, znacząco rośnie w ostatnich latach. Na takie inwestycje można otrzymać wsparcie z funduszy unijnych, stąd jestem optymistą, jeśli chodzi o ten kierunek rozwoju firmy i jej strategię.

Rozmawiał Robert Magdziak